宣钢150 t转炉高效生产工艺优化

徐 鹏

(河钢集团宣化钢铁集团有限责任公司,河北 宣化 075100)

随着现代转炉炼钢技术的发展,我国钢铁行业有了长足的进步。河钢宣钢全面贯彻国家可持续发展战略,围绕产品市场,大力推行结构优化,达到降本增效、提质降耗、高效生产的目标。本文通过对宣钢150 t转炉现有设备及工艺进行分析,找出限制转炉高效生产的因素,逐一进行优化改造,缩短了转炉冶炼周期,实现了转炉高效生产。

1 主要设备工艺参数

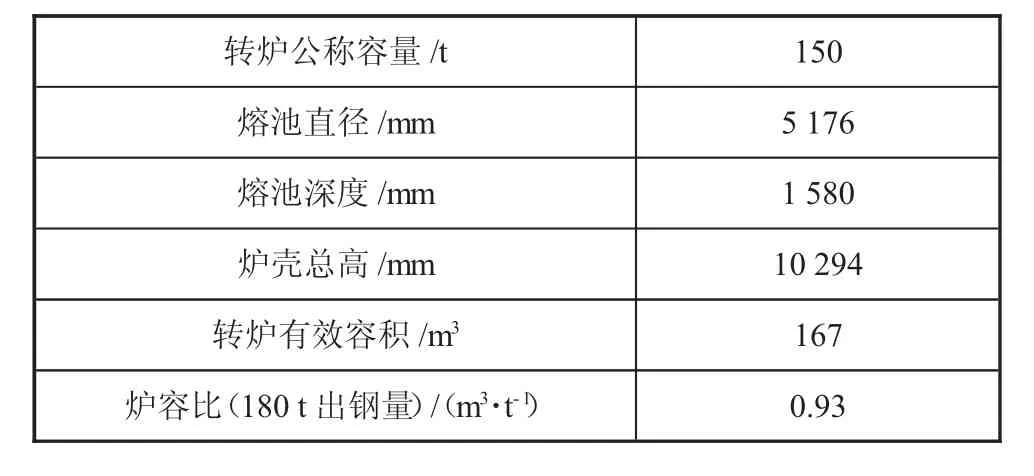

河钢集团宣化钢铁集团有限责任公司(全文宣钢)二钢轧厂炼钢作业区现有150 t顶底复吹转炉2座,配备副枪系统,使用Φ299 mm氧枪,氧枪喷头为紫铜锻造工艺,喷孔为5孔,中心倾角13°,设计流量36000 m3/h,出钢口为Φ160 mm~Φ180 mm型,长度1570 mm。转炉主要参数见表1。

表1 河钢宣钢150 t转炉设备主要参数

宣钢二钢轧厂2座转炉于2010年投产,承载着公司重要的炼钢生产任务,但随着市场竞争日益激烈,公司产品结构变化,原有生产节奏不能满足当前生产需要,转炉冶炼周期长、效率低成为制约高效化生产的重要原因。

2 工艺设备优化改造

2.1 装入量制度优化

为落实政府减产,淘汰落后产能的要求,2018年宣钢先后关停1座高炉,2座转炉,2台连铸机,形成“三高三转”的生产经营模式,150 t炉区两座转炉负责消化1号和2号2座2500 m3高炉的铁水,形成了一座高炉对一座转炉的刚性连接,且连铸机设计生产能力要大于转炉。转炉装入量是炼钢系统的重要基础指标[1],为稳定各工序操作,提高控制水平,实现产品质量稳定性,同时提高单炉产钢量,二钢轧厂优化工艺执行制度,实施按包龄和工艺流程的固定装入量制度,保证铁钢平衡和工艺顺行。表2为实施前后装入量制度对比情况,通过对比,实施后平均单炉产钢量增加了15 t,提产效果显著。

表2 实施前后装入量制度对比情况

2.2 氧枪系统改造

由于转炉装入量的增加,原有氧枪参数已经不能满足冶炼要求。目前,150 t转炉使用YPD299L-1型号氧枪,最大供氧流量36000 m3/h,供氧强度仅为2.9 m3/min,纯供氧时间达到18.5 min,严重制约转炉生产效率,为了提高转炉供氧强度,加快冶炼周期,必须保证炼钢反应过程中的动力学条件[2]。二钢轧厂依据现场生产实际需要,进行氧枪系统升级改造,将Φ299 mm规格氧枪改为Φ325 mm规格,同时提高供氧强度,大幅度缩短供氧时间,缩短冶炼周期,改造前后氧枪参数如表3所示。

表3 改造前后氧枪参数

由表3可知,氧枪系统优化改造后,供氧强度提升至3.6 m3/min,纯供氧时间缩短3 min在转炉出钢量增加的同时缩短了冶炼周期,提高了转炉生产率。

2.3 出钢口优化改造

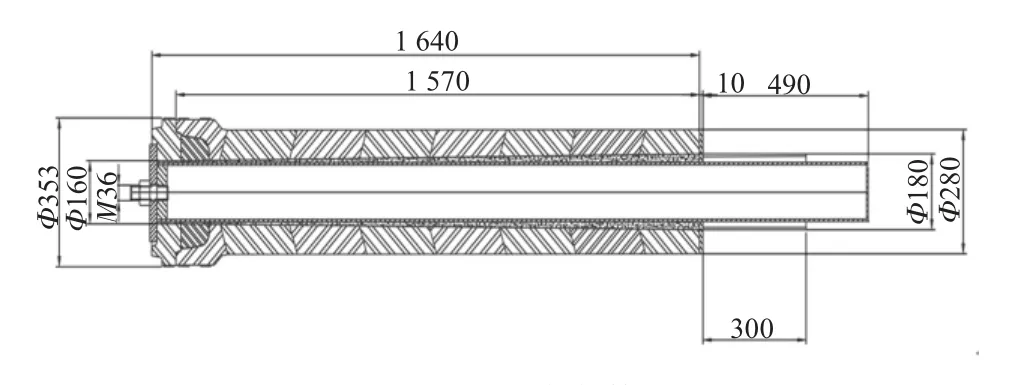

转炉生产过程中,出钢口具有特殊意义,它是钢水经转炉进入钢包的唯一通道[3]。在一个使用周期内,出钢口需要一直承受1600℃以上高温钢水和炉渣的侵蚀与冲刷,出钢时间的长短,直接影响出钢口的寿命,同时影响转炉冶炼周期。二钢轧厂150 t转炉目前使用内径为Φ160~Φ180 mm的截锥型出钢口,长度为1570 mm,出钢尺寸参数如图1所示。

图1 出钢口尺寸参数(mm)

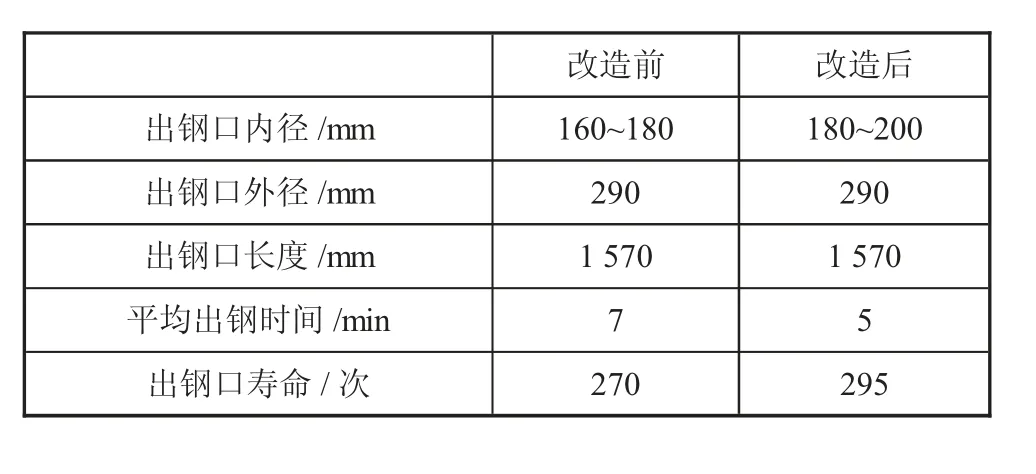

由于出钢口孔径偏小,目前生产状况下,平均出钢时间达到7 min,严重影响转炉生产节奏,二钢轧厂通过优化出钢口尺寸,将出钢口内径扩大至Φ180~Φ200 mm,同步配套同规格的滑板,缩短出钢时间至5 min,改造前后出钢口情况对比如表4。

通过表4可知,出钢口优化改造后,出钢时间缩短了2 min,出钢口寿命增加25次,进一步提高了转炉生产效率。

表4 出钢口改造前后情况对比

3 工艺设备优化改造应用效果

宣钢2座150 t转炉工艺设备优化改造于2020年9月全部完成,设备运行完好,合格钢产量增幅明显,达到高效化生产的目标,对比情况如表5所示。

表5 工艺设备优化改造前后对比

由表5可以看出,优化改造后平均月合格钢产量增加21500 t,转炉冶炼周期平均缩短4.9 min,实现了高效化生产。

4 结论

河钢宣钢二钢轧厂在150 t转炉成功进行工艺设备优化改造后,取得了良好的效果:

1)随着合格钢厂量的增加,提产增效明显,转炉效率大幅度提升,工艺设备优化改造后,生产成本降低,冶金效果良好。

2)缩短冶炼周期后,缩短了高温钢渣与转炉炉衬的接触时间,炉衬侵蚀程度得到改善。

3)缩短了冶炼周期,根据公司铁-钢平衡将会腾出更多的时间去维护炉况、处理设备故障,为转炉长周期稳定运行奠定基础。

4)在行业内具有借鉴意义,推广应用前景广阔,整体技术水平达到了国内领先水平。