基于带式焙烧机的NO x生成规律研究

孙大为,刘文旺,肖爱元,王 凯,康海军

(首钢京唐钢铁有限责任公司,河北 唐山 063200)

球团工艺的工序能耗较烧结工艺有优势,随着碳排放控制压力的日益严峻,发展球团,提高球团矿入炉比例成为发展趋势。带式焙烧机工艺生产球团具有单机产量大、原料适应性好、循环利用率好、生产品种广泛等优势,近年来得到了国内球团行业的重视和推广。

从带式焙烧机球团的实际生产经验看,生产中NOx排放量较高,高值可达到400 mg/m3以上,环保排放达标压力大,增加了带式焙烧机工艺的烟气净化成本。基于国内某大型带式机球团的生产数据,对NOx排放与生成温度、煤气流量、产品品种等参数的相关性做了系统研究,揭示了带式焙烧机产生NOx的主要决定因素,对于带式焙烧机NOx排放的控制具有良好的指导意义。

1 工业生产中NO x生成的一般原理

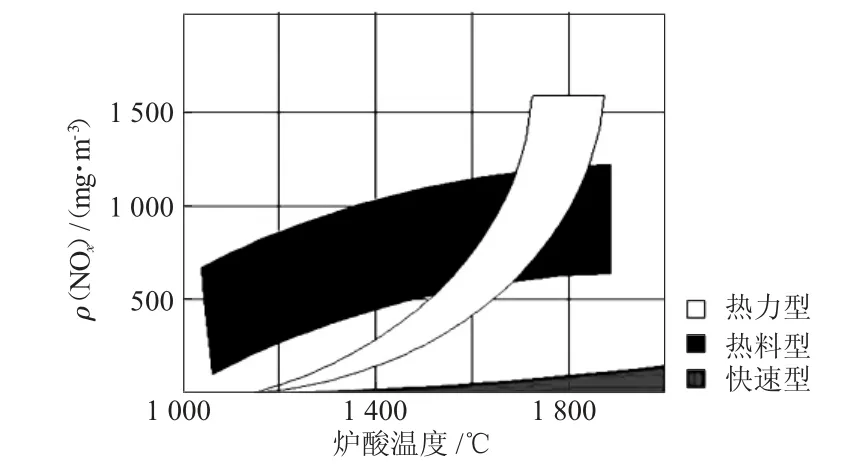

工业生产中NOx形成主要分为:燃料型、热力型、和快速型。燃料型为燃料中带入N,燃烧时N与O结合生成NOx;热力型为空气中的氮气在高温下生成NOx;快速型为碳氢化合物燃烧时分解出CH、CH2、CH3和C2等离子团,它们破坏燃烧中的氮气分子的键而反应生成HCN、CN等,再被氧化成NOx[1]。在较低温度时,三种类型的反应速度随温度的变化尚不明显,但反应速度都随温度升高而反应更迅速[2](见图1)。

图1 NO x生成的不同类型示意

2 带式焙烧机的NO x生成类型

带式焙烧机生产使用高热值燃气为原料(焦炉煤气或天然气),燃气中带入N很少,因此燃料型不是带式机的NOx生成模型。带式焙烧机使用的焦炉煤气与天然气都含有较多的碳氢化合物,会导致NOx生成,但带式机为强氧化氛围生产,快速型不是带式机主要的NOx生成模型。带式焙烧机烧嘴处温度达到1400℃以上,空气中的氮气在1400℃以上快速生成NOx,因此热力型为带式机生成NOx的主要模型。

3 带式焙烧机NO x生成与相关参数关系

基于对带式机NOx的生成规律认识,普遍认为带式焙烧机NOx的生成量与焙烧机的最高温度成正比,一般采用降低温度的方式控制NOx排放量。对此,对带式机NOx生成量与带式机参数间关系做了分析,尤其分析球团品种转变的特殊时间段的生产规律,发现带式焙烧机NOx的生成量主要受煤气流量控制。

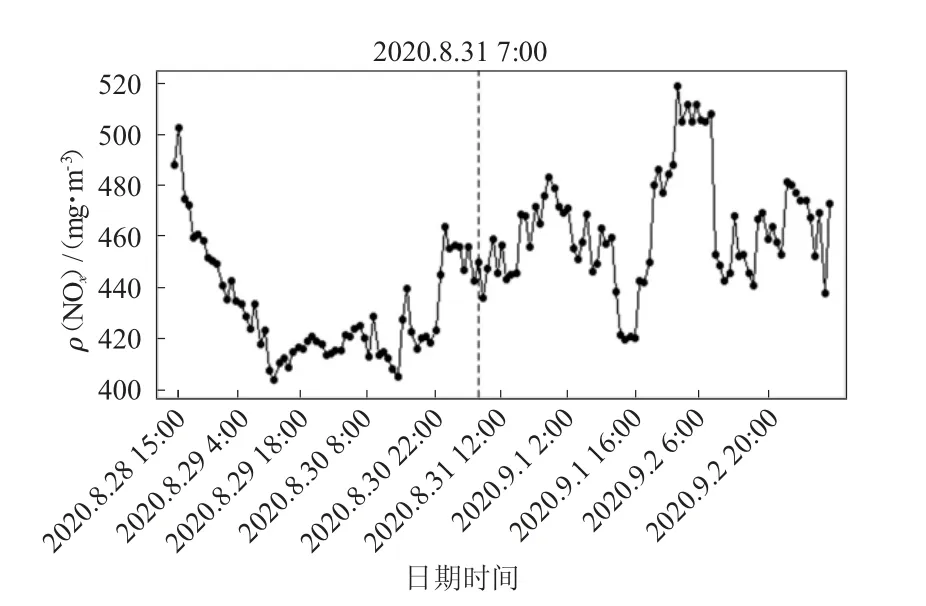

带式焙烧机酸性球转镁球生产后,NOx排放量升高,如下页图2所示。

图2 镁球生产前后NO x排放量

3.1 NO x与温度的相关性

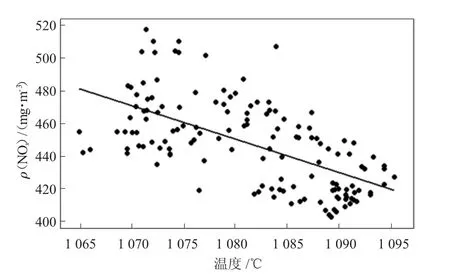

对NOx生成量的显著变化,与相关参数进行相关性分析。散点图分析相关性较为直观,将时间段内各烧嘴温度进行平均,NOx与温度关系见下页图3。

图3 NO x排放量与温度的散点图

NOx与温度的相关性检验:

相关氮氧化物实测温度。氮氧化物实测和温度的Pearson相关系数=-0.614;P值=0.000。

NOx与温度呈现了明显的负相关,既NOx生成量随全部烧嘴的平均温度升高而降低。

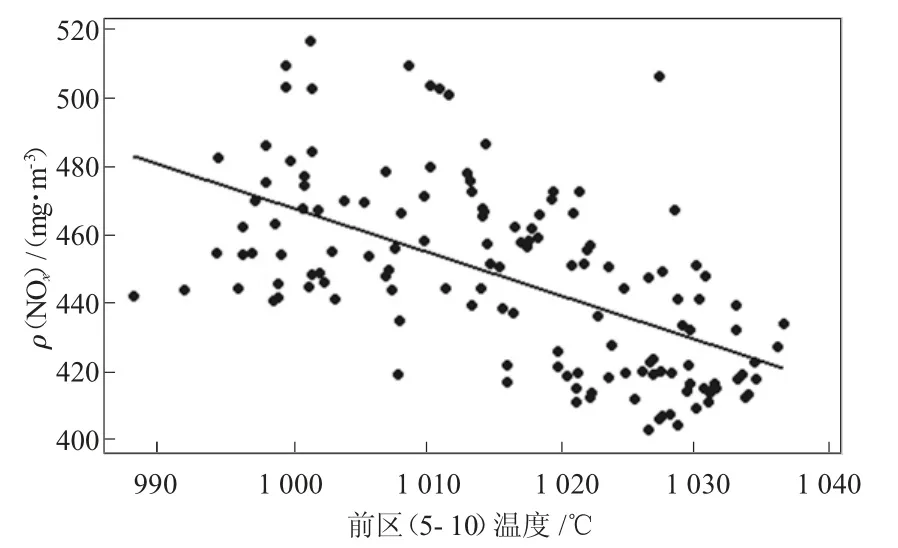

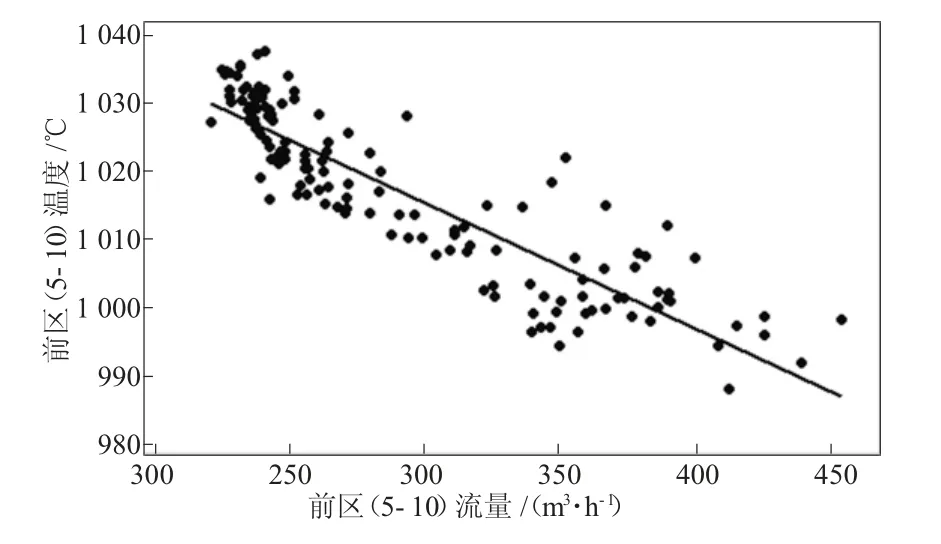

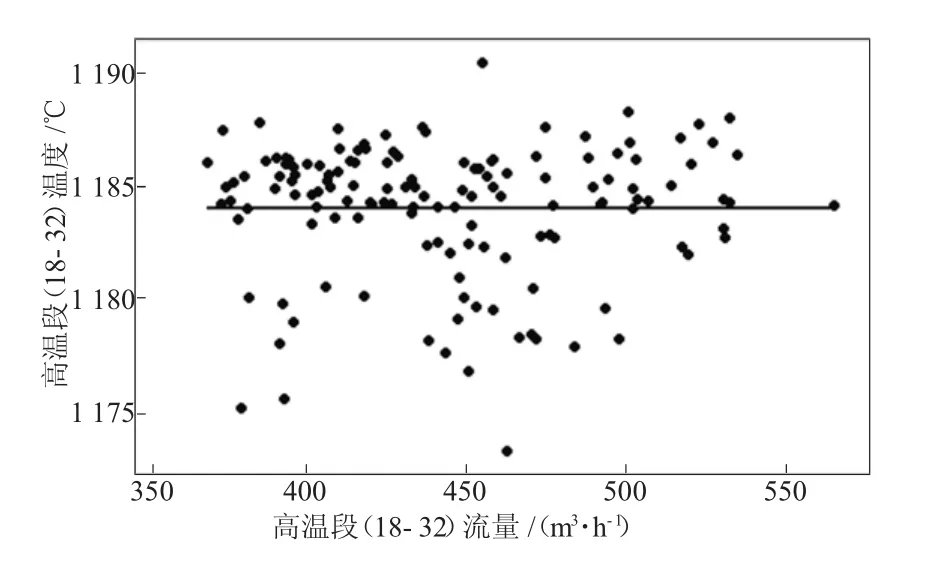

将温度段区分分析,前区温度(5-10烧嘴)和高温段温度(18-32烧嘴)分别与NOx生成量关系如图4、图5所示。

图4 NO x排放量与前区温度的散点图

图5 NO x排放量与高温段温度的散点图

可见品种转换期间,NOx生成量与前区温度显著负相关,且基本不随高温段温度升高而增加,因此造成整体炉膛平均温度更高时,NOx生成量反而是降低的。

3.2 NO x与流量的相关性

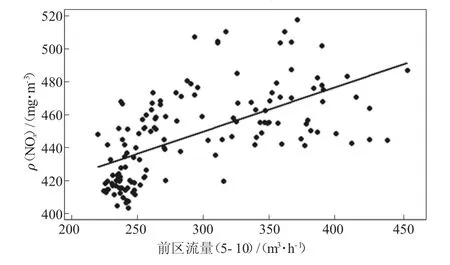

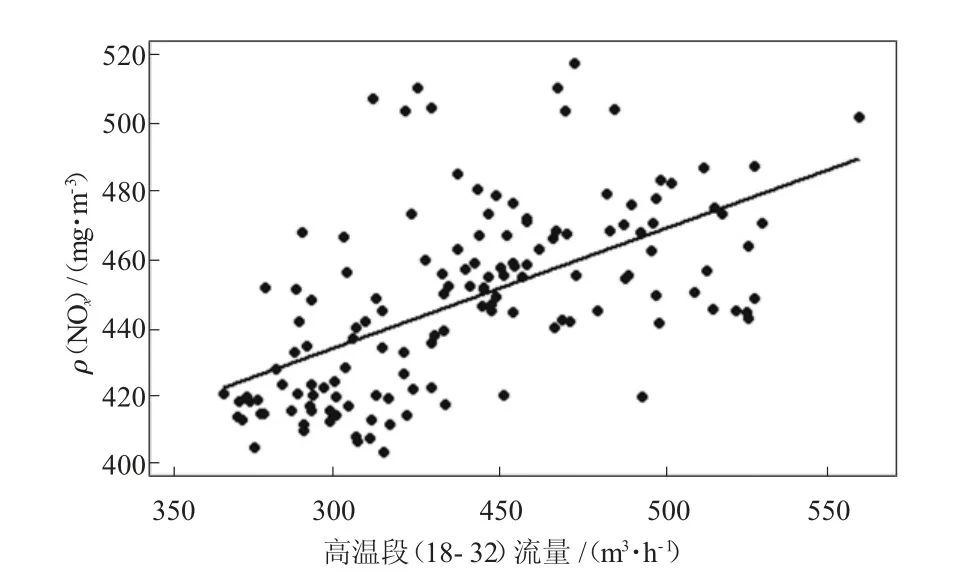

同样将NOx生成量与煤气平均流量、前区平均流量、高温段平均流量进行相关性分析,结果见图6、图7、图8。

图6 NO x排放量与煤气流量的散点图

图7 NO x排放量与前区煤气流量的散点图

图8 NO x排放量与高温段煤气流量的散点图

NOx与煤气流量的相关性检验:

相关氮氧化物实测流量。氮氧化物实测和流量的Pearson相关系数=0.605;P值=0.000。

可见NOx生成量与焦炉煤气流量成明显的正相关性,相关性分析也显示相关性显著。

3.3 镁球生产温度与NO x负相关的原因

转镁球生产前后,NOx生成量随温度上升反而下降,以上现象与前期的普遍认识不相符,对此进行分析。

检查参数,生产镁球以来,带式焙烧机的温度参数设定控制、实际温度控制、成球抗压强度都较为稳定。而添加含镁熔剂生产球团,一般认为会降低预热球、焙烧球强度。一般含镁熔剂在球团预热阶段都不能够矿化,未矿化的MgO分布在赤铁矿、磁铁矿颗粒之间,阻碍赤铁矿和磁铁矿颗粒之间的微晶连接,而且白云石、菱镁石这类碳酸盐类含镁熔剂在球团预热过程中分解,同样影响球团预热球强度。含镁熔剂对焙烧球强度的影响:首先,在最初的培烧阶段,Mg2+的扩散速率低并且MgO活性不是很好,部分MgO很难矿化并且分布集中,这阻碍了结晶长大,减少了焙烧球抗压强度。其次,MgO在磁铁矿中的固熔延迟了磁铁矿的氧化,这导致了赤铁矿再结晶减少而磁铁矿再结晶增多,这同样导致了焙烧球抗压强度降低。再次,MgO能够活化赤铁矿分解,MgO的存在可以降低赤铁矿的分解温度,加快赤铁矿的分解速度,赤铁矿的分解使得球团晶粒难以聚集长大,球团强度下降[3]。含镁球团一般需要更高的培烧温度才能达到合适的强度,而且由于MgO活化赤铁矿分解的原因,一味的提高焙烧温度和延长焙烧时间并不能有效解决含镁球团强度差的问题,达到一定培烧温度和焙烧时间后,随着焙烧温度的升高、焙烧时间的延长,含镁球团强度不增反降。这使得含镁球团适宜的培烧温度、时间区间变窄,含镁球团培烧更加困难[4]。

含镁熔剂生产球团,在预热段会消耗更多热量,与实际生产的温度、流量关系相符:镁球生产前后,前区温度流量增加的情况下,温度反而降低了,说明预热段更多的热量用于含镁熔剂的分解(见图9、图10)。

图9 带式机前区温度与煤气流量的散点图

图10 带式机高温段温度与煤气流量的散点图

同样对于焙烧高温段,保证抗压强度稳定、温度反馈值稳定,需要提供更多的热量,因此烧嘴自动提高了煤气流量供应,而温度参数基本未随流量的增加发生变化。

分析以上,镁球生产前后,煤气流量成增加趋势,而温度未随流量增加,NOx生成量增加。可以判断NOx生成量实际主要随煤气流量的增加而增加,当流量增加而温度下降时,反而呈现了NOx浓度随温度上升而下降的反常现象。

3.4 带式焙烧机NO x生成量受煤气流量影响的原因

带式焙烧机采用高热值燃气,目前设计的烧嘴燃烧温度都在1400℃以上,燃烧温度不随设定温度发生变化。因此,虽然带式机NOx生成主要为热力型,但单纯改变温度设定,如煤气流量未相应变化,并不会导致NOx生成量的变化。

高热值燃气中含较多的碳氢化合物,流量增加时,快速型NOx生成量显著增多,这是带式焙烧机NOx生成量随煤气流量变化的部分原因。煤气流量增加时,更多的燃烧发生,更多的空气中的氮气转变为NOx,这是带式焙烧机NOx生成量随煤气流量变化的主要原因。

4 结论

通过对生产过程的分析,可以看出带式焙烧机生产中NOx生成量主要受燃气流量控制,单纯调整温度控制NOx排放难以取得效果。实际生产中,检修升温过程的耐材蓄热、入机原料成分波动、入机料量波动,都会导致温度设定未发生改变时,NOx生成量显著升高,在生成的环保排放控制中应加以注意。