炉膛刚性梁变形原因分析

郭学茂,田超鹏,冯 斌

(太原锅炉集团有限公司,山西 太原 030021)

循环流化床(CFB)燃烧技术因其燃料适应性广、污染排放低、变负荷能力强等突出优势,在国内外得到了迅速推广与发展。与其他形式的锅炉相比,循环流化床锅炉炉膛有明显差别,立式方形炉膛是目前最常见的炉膛结构形式,其横截面形状通常为矩形,炉膛四周由膜式壁水冷壁围成,这种结构的炉膛常常与一次风室、布风装置连成一体悬吊在钢架上,可上下自由膨胀。立式方形炉膛已在大型循环流化床锅炉中普遍采用。

循环流化床炉膛的截面热负荷通常为3~5 MW/m2,相应的流化速度为4~6 m/s,当炉膛横截面面积确定后,其矩形截面长宽比的确定主要考虑因素:

1)炉膛内受热面、尾部受热面、分离器等布置的相互协调。

2)二次风在炉膛内有足够的穿透能力,炉膛过深会使二次风在炉内穿透能力变弱,造成挥发份在炉膛内扩散不均匀。

3)固体颗粒(包括燃料、石灰石和循环灰)的供给以及在横向的扩散等。

综合考虑,炉膛截面长宽比多采用接近2∶1的尺寸设计,前后膜式壁横向宽度较大,设计时要重点考虑膜式壁的变形问题。

刚性梁是围绕并悬挂在锅炉炉壁外周,对炉壁起保护作用的钢结构系统,它的作用是增加炉膛和尾部烟道的刚性,对炉膛水冷壁起紧固和提高刚度的作用,保护炉膛和烟井的管墙在锅炉运行压力或规定最大容许压力下不受破坏或永久变形。刚性梁的设计应满足的条件:

1)强度条件。在炉膛设计压力下,要求刚性梁中的应力不超过许用应力,在最大瞬时允许压力下,刚性梁将产生屈服,这是刚性梁设计的强度条件。

2)刚度条件。取决于管墙中的应力水平,其控制准则是在最大瞬时允许压力下,管墙中的弯曲应力不得超过许用弯曲应力,刚性梁挠度太大特别是相邻两根刚性梁之间的挠度落差太大都会增加管墙中的弯曲应力,即对刚性梁应作挠度分析。

由于理论的日趋成熟,基于上述设计基本保证了锅炉在运行中不会发生膜式壁变形,甚至炉膛压力在-5000~+3000 Pa宽幅范围内变化时,膜式壁也能经受住考验,未发生变形。然而,有一种刚性梁变形完全与设计的强度和刚度无关,在实际运行中出现了,影响刚性梁变形的其他因素引起了设计人员的注意。

1 某用户锅炉运行现状

锅炉主要技术规范见表1,锅炉总图见下页图1。

图1 锅炉总图

表1 锅炉主要技术规范表

1)山东沂水某热电厂安装的1台280 t/h循环流化床锅炉,运行后炉膛刚性梁存在不同程度的变形,标高13100 mm前墙刚性梁弯曲较为明显,测量后的弯曲变形量为35 mm(如图2,图3)。

图2 测量变形程度

图3 变形量35 mm

2)所有刚性梁的变形有一个共同特征,均为内凹,即使运行中炉膛压力较高,接近2000 Pa,始终未发生外凸变形。

2 分析及解决方案

2.1 刚性梁角部连接方式

对比其他锅炉厂刚性梁角部连接方式(如图4、图5)。

图4 无锡某锅炉厂角部结构(mm)

图5 上海某锅炉厂角部结构(mm)

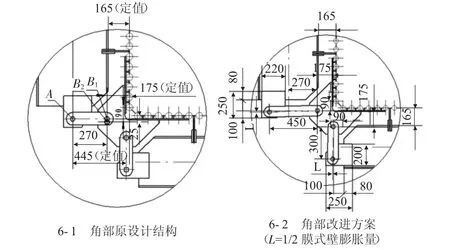

根据其他厂家的角部连接方式分析,一方面要求角部连接板要有足够的长度,另一方面两个销子之间要设计预偏移,偏移量为1/2膜式壁膨胀量,初步分析,用户刚性梁变形问题是由于角部连接方式设计不合理造成的,具体分析见图6。

图6 角部连接改造(mm)

1)A点相对于膜式壁距离固定,445 mm为定值。

2)B1点相对于膜式壁固定,175 mm为定值。

3)B1两点竖直方向平行距离不变,270mm为定值。

4)B1随膜式壁位移到B2。

5)B1<A-B2。

由于连接板长度不变,所以B1无法膨胀到B2。最终膜式壁膨胀量传递到刚性梁两端,导致刚性梁变形。

2.2 刚性梁受热分析

刚性梁一侧受热,另一侧空气预冷,存在热偏差。判断是否由于刚性梁热偏差造成刚性梁向膜式壁方向凸起形变,材料的弹性形变,需要应用有限元方法进行模拟仿真。

2.2.1 原设计模型

工字钢56a,长10860 mm,张力板26个,间距400 mm,张力板长165 mm(见图7)。

图7 模拟仿真1

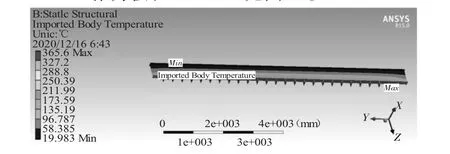

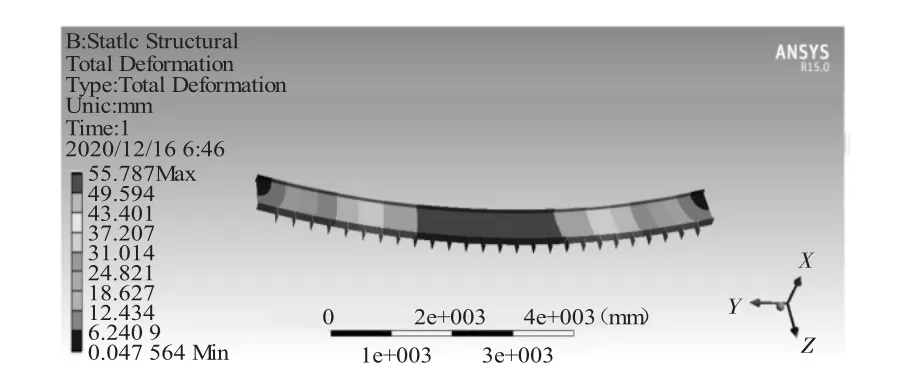

对温度场计算,刚性梁张力板一侧取鳍片计算壁温365.6℃,另一侧去环境温度20℃,作应力、应变求解。原设计局部应变和总体变形模拟结果见图8。

图8 模拟仿真2

2.2.2 优化模型

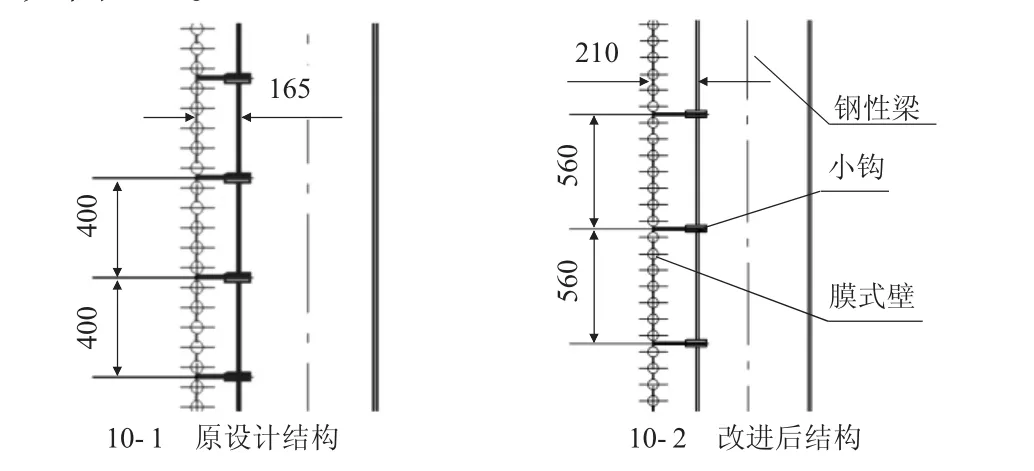

在原设计基础,优化张力板间距400 mm改为560 mm,板长165 mm改为210 mm。优化后局部应变和总体变形见图9。

图9 模拟仿真3

2.2.3 优化前后数据分析

现场出现刚性梁弯曲情况与有限元计算趋势吻合;原设计刚性梁向膜式壁方向呈现凸型,刚性梁中间弯曲值最大55 mm,优化后,张力板数量减小,传导到刚性梁热量降低,梁的前后热偏差减小,中间弯曲值降到39 mm,总变形量降低16 mm。

由于炉膛刚性梁与膜式壁间距较小165 mm,支撑板排布较多,热量由支撑板传递至刚性梁,导致刚性梁内侧温度高,外侧温度低,刚性梁本身产生热变形。

改进方案:支撑板间距由400 mm改为560 mm,刚性梁距膜式壁管中心的距离由165 mm改为210 mm(见图10)。

图10 刚性梁结构改造(mm)

3 改进后运行验证

1)沂水某热电(280 t/h)第二期9号炉只对炉膛刚性梁角部做了改进,运行后角部连接板预偏移有一定效果,但刚性梁还存在变形,未彻底解决变形问题。

2)江西某用户240 t/h锅炉,对炉膛刚性梁角部连接板预偏移(前后墙),膜式壁与刚性梁间距加大,运行后刚性梁无变形(见图11)。

图11 江西某用户现场

3)山东荣城某用户第三台300 t/h锅炉,对炉膛刚性梁角部连接板预偏移(前后墙),膜式壁与刚性梁间距加大,运行后刚性梁无变形(见图12)。

图12 山东荣城某用户现场

4 结论

1)锅炉刚性梁是保护炉膛膜式壁不发生变形的重要结构,它的强度和刚度设计计算有成熟的规范和依据。

2)实际运行中发生的刚性梁变形问题往往有其他原因,应具体问题具体分析,有的放失去解决,否则达不到预期效果。

3)对于刚性梁结构,当设计为工字钢和支撑板结构时,角部连接板预偏移和增大膜式壁与工字钢间距,通过膨胀问题解决,以及避免梁受热两方面可以解决刚性梁变形问题。