低温复合材料贮箱关键技术研究应用进展*

武湛君,陈 铎,李世超,崔运广,李娟子,袁玉环,王宏宇,刘 新

(1.大连理工大学航空航天学院,大连 116024;2.大连理工大学材料科学与工程学院,大连 116024)

随着星际旅行与深空探测概念的兴起,进一步提升运载火箭的结构效率成为航天领域的热点话题[1–2]。低温燃料贮箱作为推进系统中重量和体积占比最大的部件,其轻质化水平是衡量运载火箭结构效率的核心因素。研究表明,复合材料的应用可使贮箱结构减重20%~40%,并且随着贮箱尺寸增大,减重效果愈加明显[3–4]。以美国私人商业航天公司Space X的Falcon 9 火箭发射报价为例,发射1kg有效载荷至地球同步转移轨道(GTO)的价格约为7500美元[5]。因此,开展运载火箭低温复合材料贮箱的应用研究具有显著的经济效益和社会效益。

20世纪90年代,美国的DC–XA亚轨道飞行器首次采用复合材料液氢贮箱,并进行了4次飞行试验[6]。在同一时期,美国洛·马公司为X–33无人飞行器设计了复合材料液氢贮箱,但是在后续试验过程中贮箱内部面板产生裂纹,液氢渗漏导致最终项目失败[3]。 2006年,美国发布的《高超声速发展规划》中把可重复使用低温复合材料贮箱技术列为关键技术之一。2008年美国发布的《2030年前太空探索规划》把复合材料和低温介质贮存列为首要突破的八大关键技术之一。2014年NASA 制造出直径5.5m的复合材料低温贮箱样件,并被评为2014年NASA十大科技进展[3–4]。2016年,美国Space X公司制造出了航天历史上最大的复合材料低温贮箱[7]。另外,日本HOPE-X计划和SSTO计划、欧空局FESTIP计划和FLPP计划均涉及到了复合材料贮箱的研究工作[8]。表1列举了国外具有代表性的低温复合材料贮箱基本情况。与国外相比,国内复合材料低温贮箱的工程开发和应用较少。2018年,国家科技部发布的国家重点研发计划变革性关键科学技术问题专项中将“大型复合材料航天运载器贮箱一体化制造基础”作为优先支持的项目之一[9]。

表1 部分先进复合材料贮箱基本情况Table 1 Basic information of some advanced composite tanks

由于聚合物基体和增强纤维的热膨胀系数不匹配,在超低温环境下聚合物基复合材料内部会产生比较大的热应力,较高的热应力导致复合材料内部出现微裂纹。并且,在超低温环境下复合材料抵抗裂纹扩展的能力较弱,在热应力和机械应力作用下,裂纹扩展导致贮箱渗漏,造成复合材料贮箱失效。对于面向液氢、液氮、液态甲烷等低温液体的复合材料低温贮箱,面对的突出问题是超低温条件复合材料贮箱抗渗性和结构可靠性;对于面向液氧的复合材料贮箱,除了满足低温盛装性能外,还需要满足液氧相容性[1,3,7–10]。获得低热膨胀系数、高韧性以及液氧相容性的树脂基体是解决上述问题的关键,并且材料的工艺性也决定了复合材料贮箱的成型工艺。实际上对于复合材料产品包括运载火箭复合贮箱,材料和制造工艺起到决定性作用。与传统金属材料贮箱不同,低温复合材料贮箱需要重点关注低温下复合材料裂纹扩展导致贮箱渗漏,以及考虑合适的结构形式,实现贮箱结构功能一体化制造。

基于此,本文综述了国内外低温聚合物(热固性树脂、热塑性树脂、液氧相容性树脂)和基于先进复合材料成型工艺(缠绕、自动铺放)的复合材料低温贮箱制造研究进展,并对未来低温环境用聚合物和贮箱制造技术与评价技术进一步展望和讨论。

超低温环境用聚合物研究进展

1 热固性树脂

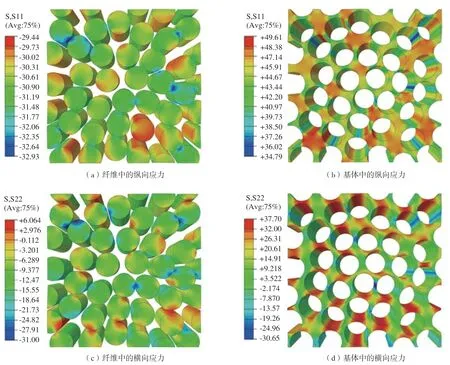

热固性树脂通常是多官能度的液体或固体,能够通过加热等方式,在固化剂或促进剂的作用下形成具有三维网状交联结构的材料。常用的热固性树脂有环氧树脂、聚酯树脂、酚醛树脂和双马树脂等。热固性树脂的这种交联网络结构使其具有优异的力学性能和热稳定性[11],但是在低温条件下,这种高度交联结构将会降低聚合物的断裂延伸率和抵抗裂纹扩展的能力[1,12]。由于聚合物基体和增强纤维的热膨胀系数不匹配,在超低温环境下聚合物基复合材料内部会产生比较大的热应力,较高的热应力导致复合材料内部出现微裂纹。Yang等[13]基于双酚F树脂低温力学性能,利用有限元分析软件分析了在–180℃碳纤维增强复合材料内部热应力分布规律,并且得出两个相邻的纤维之间的热应力较高(图1)。

图1 超低温下树脂与纤维的应力分布Fig.1 Residual stress distribution in fibers and matrix at cryogenic temperature

因此,为了提高热固性聚合物的低温性能,研究人员通过采用掺杂刚性纳米材料(碳纳米管(CNT)、石墨烯(Graphene)、二氧化硅(silica)、纳米黏土)、柔性材料(热塑性树脂、纳米橡胶(NR))以及降低聚合物交联度的方法来提高聚合物在低温下的断裂伸长率和抗裂纹扩展能力[14–21]。

在低温下,对于树脂中添加的刚性纳米材料而言,由于添加的刚性的纳米材料如碳纳米管、二氧化硅等的热膨胀系数差别比较大,聚合物收缩与纳米填料之间产生比较强的界面结合作用。这个界面将有利于更好地将载荷通过树脂基体传递到刚性较大的纳米材料,从而提高复合材料的力学性能[20]。同样,由于树脂和填料之间热膨胀系数差别较大导致的较强界面强度,可以诱导裂纹偏转,从而提高材料的低温性能[22]。但是通过掺杂纳米材料来提高聚合物力学性能关键是提高纳米材料在树脂基体中的分散性。

对于添加柔性材料如纳米橡胶、热塑性树脂、聚氨酯、功能化聚硅氧烷等来说,柔性材料的柔性链段或者官能团将会导致材料内部裂纹尖端应力和分子间作用力松弛,从而提高热固性树脂的断裂韧性[18–20]。同时,纳米橡胶以及热塑性树脂形成的微观相通过剪切屈服变形的方式吸收更多的能量,从而提高热固性树脂的断裂延伸率以及抗裂纹扩展能力[21]。同样的,纳米橡胶改性聚合物需要考虑纳米橡胶的分散性问题。但是,引入柔性材料通常会降低复合材料的玻璃化转变温度。另外热塑性树脂(PES等)改性热固性树脂体系中,虽然在初始阶段热塑性树脂与热固性树脂具有良好的相容性,但是随着树脂交联固化,热塑性树脂与热固性树脂出现相分离现象。不同的热塑性树脂含量和材料类型将会导致不同的相结构(互穿网络、海海、海岛等),从而影响聚合物的低温力学性能。

除了通过在热固性树脂中引入第二相来提高材料的低温性能外,还采用引入长链反应型化合物如聚醚胺、超支化聚合物(H30)、缩水甘油醚和聚乙二醇以及降低固化剂用量来降低热固性树脂交联度的方法,提高热固性树脂的断裂伸长率和断裂韧性。较低的交联度导致裂纹尖端应力释放,从而提高材料的低温性能。虽然采用降低交联度的方法会显著降低材料的强度和模量,在低温条件下由于树脂分子收缩,分子链段被冻结,分子运动能力下降,树脂的强度和模量会有一定的提高[23–26]。因此,通过平衡内部热应力与强度损失之间的关系是可以获得满足使用需求的树脂体系。Chen等[27]比较了文献中报道的不同改性方法对热固性树脂的室温和低温性能的改性效果,结果表明,与未改性热固性聚合物相比,不同的改性方法对聚合物低温下的拉伸强度和模量改性效果是不一样的(图2),其中,二氧化硅对低温下聚合物拉伸强度提升效果最好,聚醚砜对低温下聚合物模量的提升效果最好。

图2 与未改性聚合物相比,不同改性剂对聚合物室温/低温拉伸强度和拉伸模量的影响效果Fig.2 Effect of different modifiers on the tensile strength and tensile modulus of modified polymer composites compared with unmodified polymers at room and cryogenic temperature

2 热塑性树脂

和热固性树脂相比,热塑性树脂为线性分子,加热可以熔融流动,并且可以反复使用,具有很大应用前景。由于热塑性树脂独特的线性结构,热塑性树脂的断裂延伸率以及断裂韧性比热固性树脂高几到几十倍,并且热塑性树脂几乎不存在储存问题[28]。通常情况下,热塑性复合材料的成型工艺主要为模压、挤出、注塑等,这些成型工艺不适用于制造大型复合材料结构件,尤其是具有回转体结构的复合材料压力容器。但是,随着复合材料自动铺放成型工艺的发展,已经可以利用热塑性复合材料快速制造具有复杂构型的复合材料制品,因此热塑性复合材料的研究与应用具有广阔的前景[29]。

理论上高韧性的热塑性树脂非常适用于低温工程领域,但是受限于较为复杂的成型工艺,关于热塑性聚合物在低温工程领域的研究报道较少。1990年,Ahlborn[30]研究了碳纤维(CF)增强聚醚醚酮和聚碳酸酯(PC)复合材料在5K和77K下的力学性能。在低温下,CF/PEEK的层间剪切强度高于CF/PC,并且CF/PC的层间剪切强度高于CF/EP的层间剪切强度。Flanagan等[31]利用热压罐工艺制备CF/PEEK复合材料,并研究了其在低温下的渗漏率。Grogan等[32]研究了利用自动铺带工艺得到的CF/PEEK复合材料在低温下的力学性能和损伤机理,并且建立有限元分析模型预测复合材料低温贮箱在低温环境下的损伤演化机理。Li等[33]研究了聚醚砜树脂以及改性聚醚砜树脂在低温下的力学性能。除了高性能热塑性工程塑料,部分学者也探究了通用热塑性树脂如聚碳酸酯、聚丙烯、ABS树脂、超高分子量聚乙烯树脂等在低温下的力学性能[34–36]。与高性能工程热塑性树脂基复合材料相比,通用热塑性树脂基复合材料的弯曲和层间性能相对较低。Takeda 等[36]研究发现碳纳米管可以提高聚碳酸酯复合材料在77K温度下拉伸和疲劳性能。

3 液氧环境用聚合物

液氧(LOX)是运载火箭推进系统中重要的低温氧化剂,因此,应用于液氧环境中的复合材料除了满足低温力学性能要求外,还需要确保与液氧化学相容[3,37]。与LOX的相容性是一种相对概念,是指当材料在液氧环境中受到外界能量作用时,能否发生剧烈的化学反应,由材料与氧气反应的容易程度决定。众所周知,许多材料在接触外界刺激如机械冲击、碰撞、摩擦或静电时,会在氧气存在下燃烧或爆炸。机械冲击是最常见的潜在着火机制之一[38]。由于机械冲击试验容易进行,冲击能量也可以控制,冲击试验被研究者广泛采用来表征材料与LOX的相容性[39]。自20世纪50年代以来,这种试验方法产生了大量的数据,同时美国材料测试协会对试验设备、参数和步骤进行了标准化(ASTM D2512、ASTM G86)。根据ASTM标准,将材料试样放在装满液氧的铝杯底部,将平头钢销放在试样上,然后从1m高处下落10kg,撞击钢销。在测试过程中,任何爆炸、燃烧、火花或焦痕都被认为是一种反应。在98J冲击能量作用下,如果在20个单独的试样中没有发生任何反应,则该试样可以在液氧环境下使用。或者在20个独立试验中出现一个反应,继续重复40次独立试验,在重复的40次独立试验中,没有出现任何现象,也可认为材料液氧相容[40–42]。

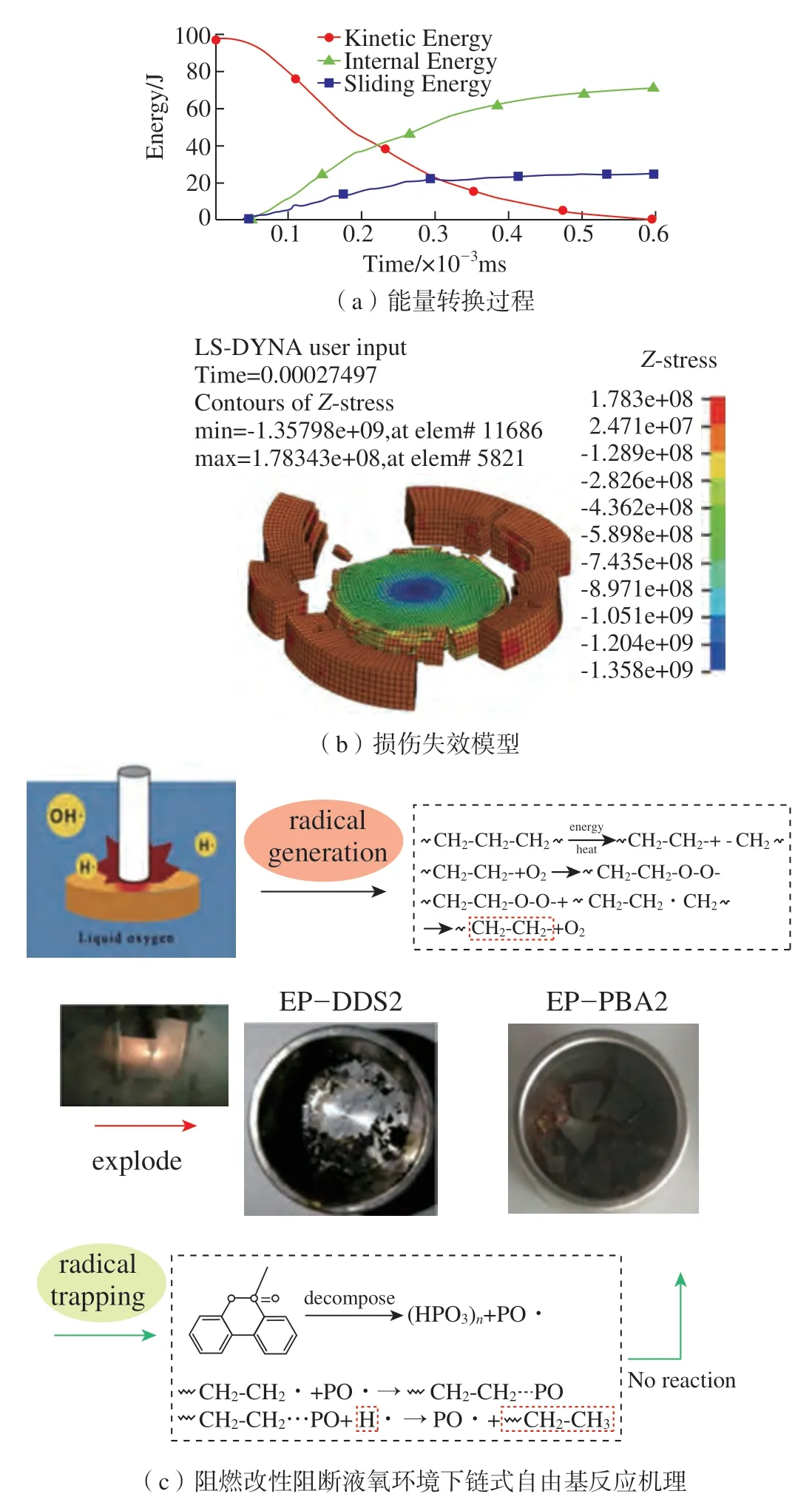

除了部分含氟聚合物如聚四氟乙烯、全氟烷氧基树脂等,绝大部分聚合物是液氧不相容的。国防科技大学进行了聚合物与液氧的相容性机理,制备出了液氧相容性较好的环氧树脂,但该材料体系未通过98J液氧冲击测试[41]。哈尔滨工业大学开展了树脂基体及其复合材料的液氧相容性和低温力学性能研究,通过向环氧树脂中引入抗氧剂、苯并噁嗪、双酚A型氰酸酯来改善树脂的液氧相容性[42]。大连理工大学武湛君团队通过向环氧树脂中引入特种元素,利用多种分析表征方法研究冲击过程中聚合物与液氧的交互作用机理。并且研究了不同种类与含量的树脂、固化剂、阻燃级、纳米材料等对聚合物液氧相容性的影响,首先制备出了通过98J液氧冲击试验的环氧树脂体系[40]。同时根据ASTM D2512测试标准,利用商用有限元分析工具对热固性聚合物在冲击试验中的瞬态断裂模式和能量转换过程进行了定性分析。结果表明在试验过程中,大约25%的动能(98J)转化为滑动能,其余的转化为内能(图3(a)和图3(b))[40]。理论模拟与试验验证结果表明,提高材料阻燃性、热稳定性与低温韧性可以显著改善聚合物的液氧相容性。提高聚合物低温韧性,材料可以通过变形吸收更多的外部能量;引入阻燃官能团,可以阻断局部热点导致产生的链式自由基反应(图3(c)),提高热稳定性可以提高材料的燃点等,从而改善材料的液氧相容性[40–51]。

图3 液氧相容性冲击测试过程模拟及树脂液氧相容性机理Fig.3 Simulation of liquid oxygen compatibility impact test and the liquid oxygen compatibility mechanism of modified epoxy

基于缠绕成型工艺的低温复合材料贮箱

缠绕成型工艺是将连续纤维浸渍树脂胶液后按照一定的缠绕规律(缠绕角、切点数、铺层方式、层数)缠绕到芯模或内胆上,经固化、脱模等后处理工艺得到相应的复合材料制品的过程[52]。缠绕成型具有自动化程度高、可靠性高、成本低的优点,并且可以根据受力工况合理设计缠绕规律,充分发挥增强纤维的性能,尤其适合于回转体结构压力容器的制造。但是,缠绕成型工艺对树脂基体的黏度、适用期以及挥发分等有较高的要求,并且缠绕成型工艺不适合复杂形状复合材料制品的成型。

研究表明,在采用液氢/液氧推进剂组合方案的航天飞行器中,采用热氦气给液氧贮箱加压的方案可以显著降低飞行器的重量。其中将氦气增压贮箱放置在超低温环境下,给定的贮箱可以盛装的氦气可以比室温多14倍[53]。在美国X–33飞行器中,采用了氦气增压的技术方案,其中氦气瓶放置在液氢燃料箱内。美国的Michoud Operations 公司利用湿法缠绕成型工艺制备了钛合金内衬的超低温复合材料高压氦气贮箱,该贮箱通过了低温、高压测试。NASA 在新一代运载火箭(ARES–1)计划中提到在火箭的上面级中,放置10个低温复合材料高压氦气贮箱。该复合材料贮箱为碳纤维增强钛合金内衬复合材料贮箱,通过湿法缠绕成型工艺得到,相同条件下可以比同等规格的钛合金贮箱减重75%[54–55]。在欧盟的“Cryogenic Hypersonic Advanced Tank Technologies”计划中,德国的DLR公司利用低黏度环氧树脂和碳纤维基于缠绕成型工艺制备了聚乙烯内衬的复合材料低温贮箱(图4(a)),并且进行了液氮加压测试(图4(b))[56]。由于设计的复合材料压力容器的爆破压力为1.2MPa,并且在液氢温度下,低温贮箱上纤维的最大应变为0.13%,完全在碳纤维的许用应变范围内。因此,荷兰的ALE公司利用日本东丽的T700纤维,利用缠绕工艺制备了不含聚合物的聚乙烯内衬复合材料贮箱(图4(c)),并且在液氮加压循环试验中(图4(d)[56]),该复合材料贮箱没有出现明显损伤。美国的Space X公司在猎鹰9火箭的液氧贮箱中,也安放利用缠绕成型制造盛装过冷液氦高压复合材料压力贮箱,但后期因发射过程中由于复合材料液氧不相容出现爆炸事故,最后更换了加压方案。2020年4月,美国的ICT公司利用日本东丽的T800纤维和环氧树脂,开发出了无内衬的低温复合材料贮箱(图5)[57]。该球形低温贮箱通过引入纳米材料提高树脂基体韧性和优化结构设计、降低低温液体加注时的温度梯度的技术方案,解决了低温下复合材料高压容器微裂纹的问题。

图4 缠绕成型复合材料低温贮箱制造与测试Fig.4 Manufacturing and testing process of winding composite cryogenic tank

图5 无内衬球形复合材料低温贮箱Fig.5 Linerless spherical composites cryogenic tank

基于自动铺放工艺的低温复合材料贮箱

自动铺放技术是采用预浸料并由多轴机器臂自动完成铺放位置定位,然后由铺丝/带头完成预浸料的输送、裁剪以及铺放等工序,最后经热压罐固化完成复合材料结构制造的自动化生产技术[58–59]。自动铺放技术自动化程度高、生产效率高、铺放角度灵活、铺放精度高,非常适合于生产具有复杂结构的复合材料结构件,在航空航天高性能复合材料结构制造中应用较为广泛,如波音787的复合材料蒙皮、F22战机的S形进气道等。根据所用预浸料的不同,自动铺放技术又可以分为自动铺丝技术和自动铺带技术。自动铺带采用的预浸料较宽,适用于大面积、小曲率结构的快速成型;自动铺丝采用多股预浸丝,适用于复杂结构制品的成型制造。

复合材料低温贮箱的研究最早开始于1987年,麦道公司首先解决了聚合物复合材料液氢渗漏和低温力学性能问题。NASA在此基础上,利用IM7/8552增韧预浸料,采用自动铺丝技术为DC–XA航天飞行器制造了直径2.43m的复合材料液氢贮箱,该复合材料贮箱通过了地面以及飞行试验[6]。洛·马公司为X–33航天飞行器设计了带蜂窝夹层的多瓣双裂叶锥体液氢贮箱,其中液氢贮箱的筒身段利用IM7/977–2预浸料,通过自动铺丝工艺制造。在后续的液氢加压循环测试试验过程中,由于复合材料内部出现微裂纹使得液氢渗透到蜂窝夹层中,同时外壳与蜂窝夹层间的黏合力不满足设计要求,导致试验以失败告终[3]。2011年NASA联合波音、ATK、洛·马和Northrop Grumman公司开展大直径的复合材料低温贮箱的概念设计工作,目标是比NASA的铝锂合金贮箱减重30%,成本降低25%,承受不超过5000个微应变,最终NASA采用了波音的“fluted core sandwich Wall”方案。2014年,波音在NASA的支持下开展了直径2.4m和直径5.5m低温复合材料贮箱的原理样机的验证试制工作,其中直径2.4m和直径5.5m(图6(a))的复合材料贮箱壳体均是通过自动铺丝工艺制造,并且引入了超薄预浸料来提高贮箱的抗渗性[4]。低温复合材料贮箱的模具为组装的可拆卸复合材料模具,贮箱固化完成后复合材料模具两端从极孔位置处取出(图6(b))。复合材料贮箱的顶盖也是利用自动铺丝工艺制备(图6(c)),固化后的顶盖在极孔位置处通过嵌接的方式与贮箱筒体连接在一起。贮箱外部的裙衬与贮箱壳体通过“Y–joint”的连接方式胶结在一起,其中外部带矩形夹芯壁的裙衬主要用来承担轴向载荷(图6(d)[4])。

图6 波音公司的5.5m直径复合材料低温贮箱Fig.6 5.5m diameter composite cryogenic tank manufactured by Boeing company

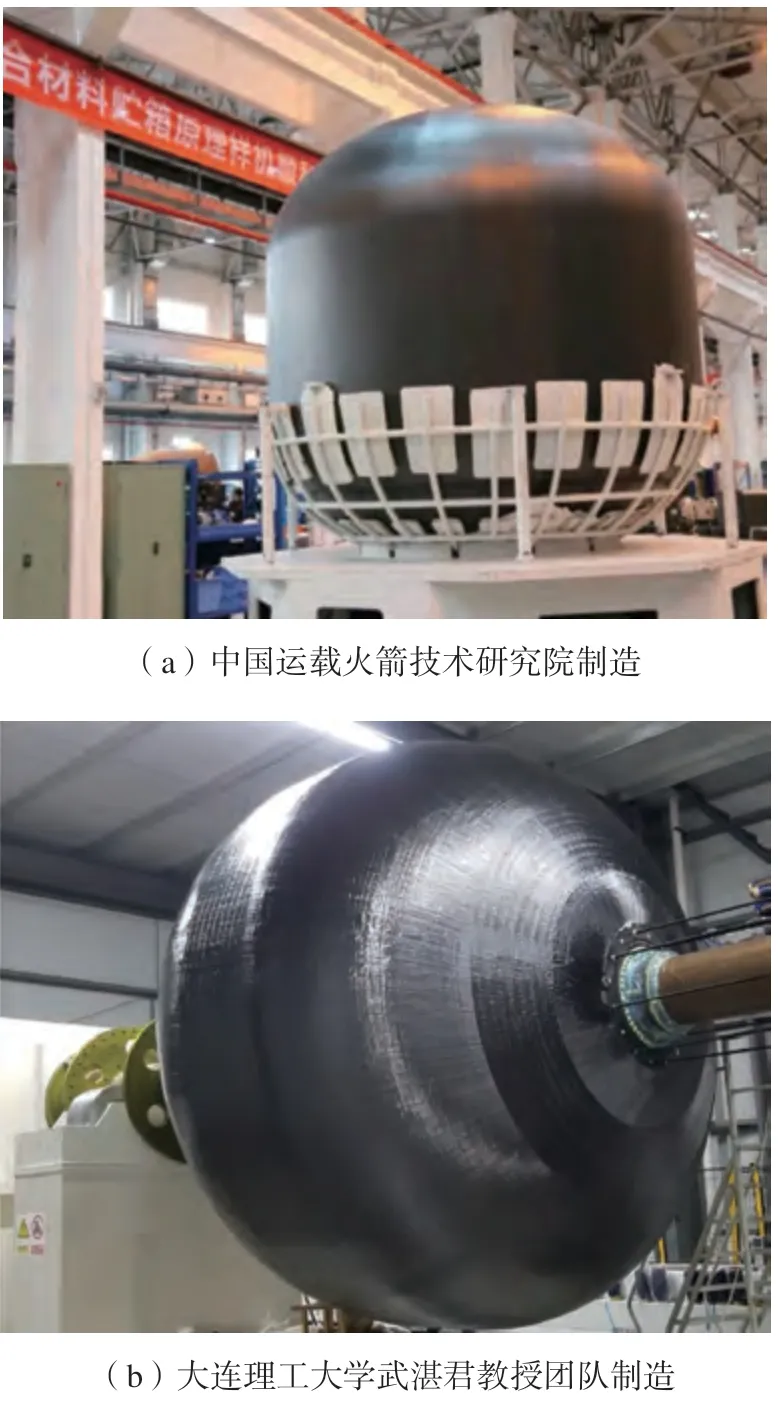

2016年 美国Space X 公司利用自动铺丝工艺制造出了直径12m的复合材料液氧贮箱,该贮箱通过了低温加压测试[7]。2021年1月,中国运载火箭技术研究院利用自动铺丝工艺制造出国内首个直径3.35m复合材料低温贮箱原理样机(图7(a))[60]。同期,大连理工大学的武湛君教授团队,利用自主开发的液氧环境用预浸料,通过自动铺丝工艺制备的直径3.35m的复合材料液氧贮箱样件(图7(b))也顺利下线,目前正在开展相关的测试工作。

图7 国内自动铺丝工艺制造的3.35m复合材料低温贮箱Fig.7 3.35m composite cryogenic tanks of China manufactured by automatic wire laying process

结论与展望

聚合物基复合材料应用于运载火箭贮箱可以显著降低运载火箭重量,提高火箭发射效率,并降低发射成本。国外在低温复合材料体系研制、贮箱结构设计、制造工艺、贮箱整体结构低温性能评价以及工程验证方面起步较早,并取得了很大的成就。我国虽然在这方面起步较晚,但是在材料低温力学性能、材料液氧相容性研究以及复合材料成型装备等方面也取得了很大进展,并且成为了为数不多掌握大直径复合材料低温贮箱制造技术的国家。结合我国复合材料低温贮箱研究现状,以下问题仍需要进一步开展研究:

(1)完善液氧相容性的测试表征方法,建立材料试样液氧相容性与工程样件液氧相容性的关联机制,确保复合材料液氧贮箱的安全应用;

(2)进一步研究极端低温下聚合物基复合材料裂纹萌生与演化机理,为复合材料贮箱的设计制造提供技术支持;

(3)开发并制订低温复合材料贮箱低温性能测试评价方法与标准,如抗渗性、液氧相容性等;

(4)研发适用于非热压罐固化的低温环境用预浸料,降低未来5~10m直径复合材料低温贮箱生产成本;

(5)开展复合材料低温贮箱无损检测和全寿命结构健康监测技术,为可重复使用航天器的工程化应用奠定基础。