飞机复合材料构件固化度在线监测方法*

沈 艳,鲁 泳,刘舒霆,郝小忠

(1.南京航空航天大学,南京 210016;2.南京工程学院,南京 211167)

碳纤维增强树脂基复合材料(Carbon fiber reinforced polymer,CFRP)具有高比强度和高比模量等优点,可显著减少飞机结构重量、增加有效载荷、节约整机能耗、提高结构效率。先进复合材料用量与应用水平已经成为衡量航空结构先进性的重要标志[1]。CFRP构件的固化是影响构件最终质量的关键过程之一[2–3],固化度在线监测技术对于航空复合材料构件的固化工艺控制具有重要意义。在固化过程中,复合材料的热机械性能随固化度的增加而提高,当固化度达到90%,复合材料的热机械性能随固化度的增大而变化缓慢[4]。若固化时间不充分,构件的固化度过低,过早脱模得到的构件成型质量无法满足设计指标[5–6]。由于缺乏成熟的固化度在线监控技术,工业上常采用保守的固化工艺周期,造成了极大的时间损耗和能源浪费,甚至可能导致过度固化,无法保证零件性能[7]。此外,若固化速率过快,树脂流动不充分,纤维无法充分浸润,CFRP构件内部原有的气体以及固化挥发出的气体无法充分排出,导致成型后的构件有较高的孔隙率,机械强度降低[8–10]。因此,为了保证飞机复合材料高质高效地固化成型,固化度在线监测极为重要。

目前,研究者们已提出了大量基于传感器的固化度在线监测方法,例如光纤传感法[11–19]、介电传感法[2,20–23]、碳纳米传感法[24–26]和超声传感法[27–31]等,通过折射率、温度–电阻特性、声波传输特性等材料性质变化来间接表征固化度变化。上述方法使得固化度在监测方面取得长足进步,极大促进了固化技术的发展。但是,由于上述方法引入了尺寸、性质不同于CFRP构件材料体系的异质传感器,考虑到飞机复合材料构件在服役过程中受到的冲击等严苛载荷,传感器附近材料层间结合强度的不连续性将影响构件综合机械性能。

近两年,有学者提出了无需嵌入传感器的CFRP构件固化度监测方法。该方法是将CFRP构件自身作为传感器的一部分,通过跟踪CFRP构件固化过程中电性能的变化来反映固化程度。Marguerès等[32–35]提出了整体阻抗分析法,基于微米级的薄片电极研究了CFRP构件固化过程中电学性能随固化进程的变化规律。Jeong等[36]提出了碳纤维自传感技术,通过监测真空辅助树脂传递模塑(Vacuum assistant resin transfer molding,VARTM)固化过程中CFRP构件面内、沿厚度方向以及整体的相对电阻变化,来判断树脂浸渍、固化的时间。上述方法在无传感器固化度监测技术方面提供了重要的启示意义。但由于在固化过程中CFRP构件的电阻、电容等电学特性还受到温度、纤维床压实搭接以及外部载荷的综合影响,难以剥离出由树脂固化度变化造成的构件整体电学特性变化,因此,目前可直接反映CFRP构件固化度的无传感器在线监测方法尚需进一步发展。

本团队在前期的研究工作中,从能量转化的角度,提出了一种基于CFRP构件固化过程中能量转化平衡的固化度监测方法[37]。通过精确测量实时输入到CFRP构件中的能量以及构件内部热能变化,计算CFRP构件整体发生固化交联反应实时放出的化学热,实现了对CFRP构件固化度的无损、准确、定量监测。然而,由于热耗散的直接计算受限于模具导热系数、对流换热系数及构件与接触物之间热阻等参数的不确定,需要事先以完全相同的温度工艺加热具有相同尺寸和材料体系的完全固化构件来获得实时等效热耗散,这使得该方法仅能适用于工艺制定阶段某批量生产的零件,难以在小批量高附加值的CFRP构件实际固化过程中得到应用。

本文提出了一种不依赖对照等效的固化度直接在线监测方法。通过精确测量单位时间内CFRP构件的实时输入能量与整体热能变化,根据两者差值的时域分布特征,实时重构CFRP构件整体热耗散,实现了对CFRP构件固化度的直接在线监测。以可精准测量CFRP构件实时输入电能的自阻电热固化工艺为例,通过有限元数值仿真与实际试验,验证了该方法在不同温度工艺下的有效性。

热耗散特征曲线实时重构方法

1 基于能量转化平衡的热耗散模型

在传热学中,对于任意控制体,能量守恒定律可以描述为:进入控制体的所有形式的能量与控制体自身所产生的能量的和等于控制体内储存能量的变化与流出控制体的所有形式能量的和[38]。

CFRP构件的固化过程是将未固化的CFRP预浸料中的低分子量、低黏度的树脂单体逐渐转化为三维网状交联大分子结构的过程[39]。交联是化学反应的结果,需由外部热源或者树脂自身产生的热量来驱动。在自阻电热固化过程中,若将CFRP构件视作有限控制体,那么直流电源通过电极输入到CFRP构件中的电能Qe,即为进入控制体的能量;树脂化学反应放热量Qexo,即为控制体自身产生的能量;CFRP构件内部热能的变化Qc,即为控制体内储存能量的变化;而由于与接触固体的热传导、与空气的对流换热以及CFRP构件的辐射换热,总称为热耗散Qout,即为流出控制体的能量。因此CFRP构件自阻电热固化过程中的能量转化平衡方程可以描述为:

单位时间内,CFRP构件固化过程中能量转化平衡方程可表示为:

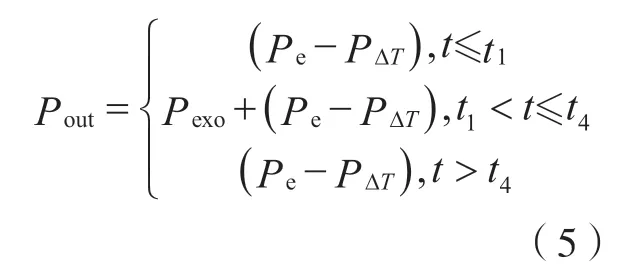

其中,Pe为CFRP构件整体的实时输入电功率;Pexo为单位时间内CFRP构件的整体固化反应放热量,即整体放热速率;PΔT为CFRP构件的整体热能变化速率;Pout为单位时间内CFRP构件的整体热耗散量,即整体热耗散速率,可以表示为:

在自阻电热固化过程中,Pe可以使用功率计监测CFRP构件两端的电压、电流来实时获取。PΔT可以通过红外热成像、热电偶等监测温度场来实时获得:

其中,ρ为CFRP构件的密度;Vi为CFRP构件中微元i的体积;Cpi为CFRP构件的可逆定压比热容;为单位时间内的温度变化。

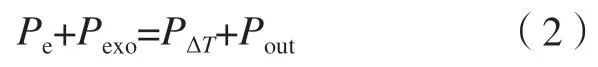

结合图1,在CFRP构件整体固化反应放热开始之前和结束之后的整体放热速率为0,如果把CFRP构件固化过程分为放热前(t≤t1)、放热中(t1

图1 CFRP构件自阻电热固化的能量转化特征Fig.1 Energy conversion characteristics of CFRP components self-resistance electric curing process

根据式(1)可知,在CFRP构件整体固化反应开始t1之前和结束t4之后,整体热耗散速率等于CFRP构件的实时输入电功率与整体热能变化的差值。

实时监测输入到CFRP构件中的电功率与构件整体热能变化速率,若能根据两者的差值曲线实时重构出整体热耗散曲线,便可以实时计算CFRP构件的整体放热速率,即:

为了掌握目标CFRP预浸料构件的实时固化程度,首先需要提前测得CFRP构件完全固化时的最大化学反应放热量Qexo_cal_max。在前期研究中,本团队发现在自阻电热固化过程中存在边缘温度梯度效应,即中心温度高边缘温度低。经过工艺优化发现当模具相对于CFRP构件的尺寸超差小于10%时可将面内最大温差控制在20℃以内。因此,有必要提前设计一个温度工艺保证CFRP构件整体能够完全固化,即采用缓慢的升温速率(本文采用出厂工艺推荐的1℃/min)与足够长的保温平台,以保证构件边缘低温区也能够达到固化反应温度并完全固化,获得该批次、该几何尺寸的CFRP构件完全固化时的最大放热量。

因此,CFRP构件的固化度可由实时累计的CFRP构件的整体放热量与构件完全固化时的整体最大反应放热量的比值求得:

其中,Qexo_cal_max为使用基于热耗散特征重构计算出的CFRP构件整体完全固化时的最大放热量。

2 热耗散特征分析

本文的固化度监测方法的监测内容包括:固化过程中实时输入到材料体系中的能量(在自阻电热工艺中,此项为实时输入电能)和材料体系的热能变化(此项为比热容与温度的函数,可通过提前表征该材料体系的比热容与温度的关系,故主要监测对象为材料温度场)。考虑到在监测过程中输入电能与材料整体热能表征的准确性受几何形态的影响有限,为了更加直观地验证本方法的准确性,本文初步采取了平板件来进行热耗散特征数值分析与试验验证。

2.1 数值仿真模型

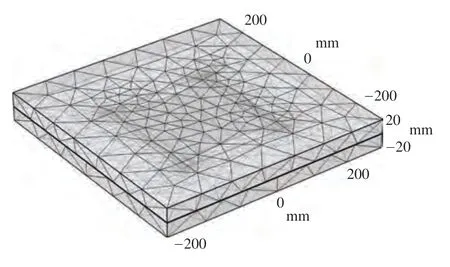

借助COMSOL Multiphysics 5.4软件,建立了CFRP构件自阻电热固化的多物理场数值仿真模型,用于模拟和分析不同温度工艺下的CFRP构件整体热耗散特征。图2是CFRP构件自阻电热固化的三维几何模型,包括200mm×200mm×2mm的单向CFRP层合板、一对250mm× 10mm×2mm的铜电极块、250mm×250mm×2mm的不锈钢模具和上下两层500mm×500mm×30mm的用来保温的气凝胶毡。

图2 CFRP构件自阻电热固化体系的三维几何模型Fig.2 Three-dimensional geometric model of CFRP components self-resistance electric curing system

CFRP构件自阻电热固化的多物理场数值仿真模型共包含3种物理场,即电场、温度场和固化度场,因此分别设置了电流模块、固体传热模块和一般形式偏微分方程模块来表征。不同于热压罐、烘箱工艺中热量由外向内传入构件,在自阻电热、微波加热、感应加热等自热源固化工艺中,固化环境中的模具、辅助材料以及空气的初始状态均处于室温,材料自身发热,由于温差的存在,CFRP构件在固化过程中不断向外耗散热量。但由于CFRP构件–模具尺寸差异、热物性系数不匹配等因素,在自热源的固化工艺中往往存在明显的从中心向边缘分布的面内温度梯度。以本文采用的平板型试件为例,在自阻电热工艺中,其面内等温线的分布呈同心圆式,因此本文选用目标CFRP构件的对角线的一半上的等距的7点作为测温、控温点。为了分析不同温度工艺下的CFRP构件热耗散特征,分别对3种不同升温速率的简单三段式温度工艺和两种不同变工艺进行了数值仿真计算。

2.2 基于数值仿真结果的热耗散特征分析

图3为不同升温速率下的简单三段式温度工艺中的实时输入电功率与整体热能变化速率的差值(Pe–PΔT)与整体热耗散速率Pout的对比。可以看出,当CFRP构件整体开始固化反应放热时,“(Pe–PΔT)–时间”曲线斜率开始变化,耗散曲线与(Pe–PΔT)曲线相切,切点就是CFRP构件整体开始放热的时间;当CFRP构件整体固化反应放热快要结束时,耗散曲线已经基本保持水平,(Pe–PΔT)逐渐收敛与耗散曲线重合,切点即为CFRP构件整体固化反应放热结束的时间。

如图4所示,在变工艺的CFRP构件自阻电热固化过程中,热耗散速率曲线与(Pe–PΔT)曲线也具有相似的特征,可以通过“(Pe–PΔT)–时间”曲线和“(Pe–PΔT)–温度”曲线的斜率变化来判断在变工艺自阻电热固化过程中CFRP构件整体固化反应放热的起始和结束时间。

3 热耗散特征曲线重构

CFRP构件的热耗散形式主要包括CFRP构件与模具、辅助材料之间的热传导以及由于保温隔热不完善导致暴露于空气中的CFRP构件表面的对流换热,均为与构件温度有关的函数。根据图3(d)、图4(b)和图4(d)可知,在固化反应放热开始之前的升温过程中,CFRP构件的整体热耗散速率与温度基本呈线性关系。因此,在固化反应放热开始时,可以通过延长热耗散–温度曲线的切线来重构升温段中的热耗散曲线。

图3 不同升温速率的简单三段式温度工艺中的Pout与(Pe–PΔT)的关系Fig.3 Relationship between Pout and (Pe–PΔT) in three-stage processes with different heating rates

图4 变工艺下的Pout与(Pe–PΔT)的关系Fig.4 Relationship between Pout and (Pe–PΔT) in alternating processes

在保温过程中,CFRP构件整体的平均温度保持不变,输入CFRP构件中的电功率与整体热能变化速率的差值曲线发生陡降。由于高温区的输入电能不足以维持原有的温度,高温区除了向外耗散热量外还同时向零件内部的低温区传热,零件与外界的温差缓慢缩小。因此,在保温过程中,单位时间内的CFRP构件整体热耗散量逐渐减少。在CFRP构件整体固化反应放热结束之前,“热耗散–时间”曲线与“(Pe–PΔT)–时间”曲线逐渐趋于重合。若此时处于保温过程中,那么这两条曲线都将收敛为直线。因此,可在“(Pe–PΔT)–时间”收敛时,反向延长收敛点的切线来重构放热后期的整体热耗散,切点即为CFRP构件整体反应放热结束的时间。对于刚进保温阶段时的整体热耗散的重构,可以由刚进保温时的陡降的“(Pe–PΔT)–时间”曲线与该切线反向延长线的结合的分段直线的非线性有理函数(Rational)拟合得到。

综上分析,简单三段式自阻电热温度工艺的CFRP构件整体热耗散速率可以由式(8)重构得到。

其中,t1是CFRP构件整体固化反应放热开始的时间,在t1~t2之间CFRP构件继续匀速升温,热耗散速率仍然可以视作是关于CFRP构件平均温度的线性函数;T1为固化反应放热开始时的温度;k1为此时热耗散–时间曲线的切线斜率;(Pe1–PΔT1)为此时输入电功率与整体热能变化速率的差值;t2为刚进保温段的时刻,在t2~t3之间热耗散–时间曲线呈圆弧状的“L”形(图5);a、b、c、d为t2~t3之间“热耗散–时间”曲线的有理函数拟合参数;t4为CFRP构件整体固化反应结束的时间;k2为此时保温后期“(Pe–PΔT)–时间”曲线的切线斜率;(Pe4–PΔT4)为t4时刻输入电功率与吸热速率的差值。

图5 升温速率为3℃/min的简单三段式工艺下的固化度计算Fig.5 Calculation of curing degree during the simple three-stage curing process with a heating rate of 3℃/min

对于五段式“升–保–升–保–降”温度工艺和六段式“升–保–升–降–保–降”,或是其他复杂变工艺,都可以视作升温、保温、降温3种温度变化形式的组合,也可以根据实时监测得到的输入电功率与整体热能变化速率的差值(Pe–PΔT)来实时重构CFRP构件的整体热耗散。

数值验证

1 验证方案

以前文中的升温速率为3℃/min的简单三段式温度工艺和变工艺2为例,使用热耗散特征重构方法计算了CFRP构件自阻电热固化过程中的固化度,并与有限元仿真结果进行了对比分析。根据有限元模型中计算得到的电损耗功率和CFRP构件内(热)能变化,重构热耗散曲线,来计算CFRP构件整体的实时放热量。

由于在有限元模型中默认树脂处均匀,CFRP构件最大的放热量等于单位质量的最大放热量与整体质量的乘积。因此,基于热耗散特征重构计算CFRP构件固化度等于计算得到的CFRP构件整体的实时放热量与整体最大放热量的比值。

2 数值验证结果

2.1 简单三段式温度工艺

图5是升温速率为3℃/min 的简单三段式温度工艺下的固化度计算过程。首先,如图5(a)所示,根据“(Pe–PΔT)–温度”曲线的斜率突变确定固化反应开始的时间为1240s,此时CFRP构件整体的平均温度为84.9℃。重构的整体热耗散曲线如图5(b)所示。图5(c)是将重构的热耗散与(Pe–PΔT)相减得到的CFRP构件整体放热速率。

结果表明,本方法计算得到的放热速率曲线在2020s达到峰值13.21W,实际的放热速率曲线在2110s达到峰值13.74W,计算误差为3.9%;但在放热峰前后,计算的放热速率曲线与实际曲线几乎完全重合。对CFRP构件整体的实时放热速率实时积分,得到CFRP构件整体的实时累计放热量,最终累计放热量为10825.65J,实际结果为11085.58J。计算得到的最终固化度为0.966,实际结果为0.989,计算误差为2.3%。

2.2 变工艺

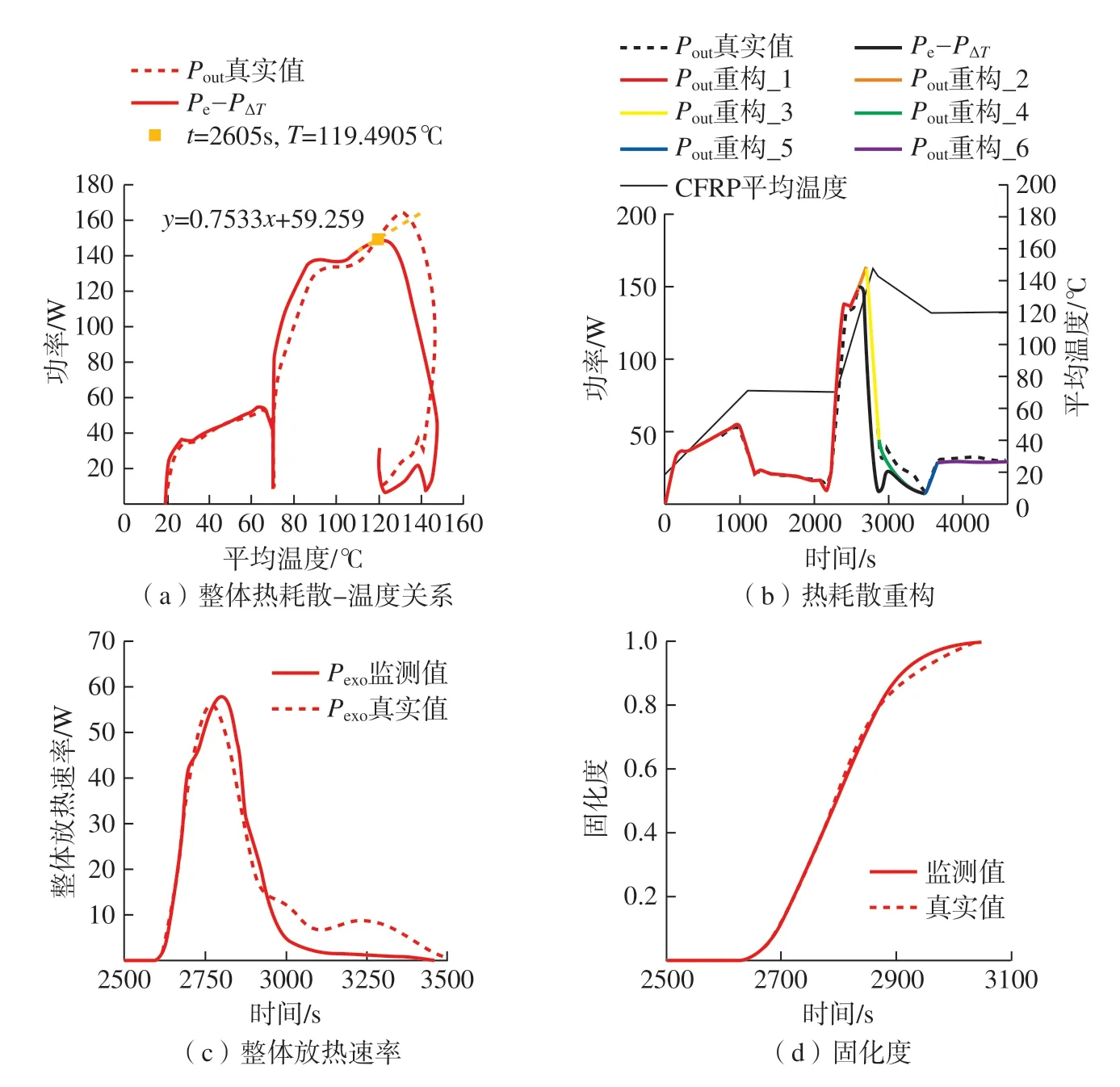

变工艺2的热耗散特征重构与固化度计算结果如图6所示。根据(Pe–PΔT)–温度曲线的斜率变化确定固化反应放热开始的时刻为2282.5s,以该点切线作为放热后升温段中的热耗散速率,见图6(a)。按照分段重构热耗散速率曲线的方法,可将整个热耗散曲线分为放热开始前、放热中升温段、放热中刚进降温段、放热中降温段、放热中保温段以及最后的降温段,见图6(b)。根据CFRP构件自阻电热能量转化平衡方程计算放热速率曲线,见图6(c)。

结果表明,基于热耗散特征重构计算得到的整体放热速率曲线在2503s达到峰值37.37W,实际的放热速率曲线在2540s达到峰值33.42W,对于峰值的时间判断早了37s。在放热峰前后,2个方法计算的整体放热速率曲线基本重合。对整体放热速率曲线进行积分运算,整体放热量的最终值为10349.18J,实际值为10549.58J。图6(d)为计算的固化度结果,CFRP构件固化度最终值为0.924,实际值为0.942,计算误差为1.9%。

图6 变工艺2固化的CFRP构件整体反应放热量计算结果Fig.6 Calculation results of exothermic heat of CFRP component during the 2nd alternating curing process

综上,对于数值仿真模型而言,基于热耗散特征曲线重构的CFRP构件固化度计算方法对于简单三段式温度工艺和六段式升降温工艺的固化度计算误差分别仅有2.3%和1.9%,基本验证了本方法在数值计算上的准确性。

试验验证

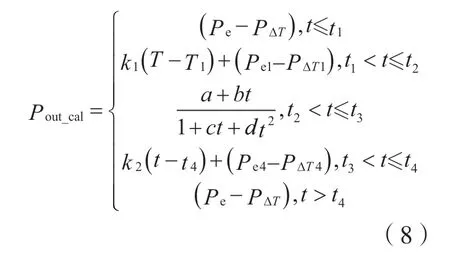

1 试验方案

试验材料主要包括碳纤维环氧基复合材料预浸料、钢模、聚酰亚胺隔离膜、铁氟龙脱模布、无孔隔离膜、真空袋、自主研发的PID控温的大功率直流电源、功率计以及热电偶。如图7所示,在固化过程中采用霍尔电流传感器监测输出电缆上的电流,使用鳄鱼夹式电压传感器监测铜电极两端的电压,电流与电压信号实时传入功率计系统,功率计实时将测得的电功率信号传入工控机中。控温方法与仿真中相同,采用CFRP构件几何对角线一半上的7个等距控温点的平均温度进行控温,将7个测温点的温度视作为所在等温区的平均温度,实时计算CFRP构件的整体热能变化。根据测得目标CFRP构件的实时输入电功率与整体热能变化速率,实时重构整体热耗散,并在线计算整体放热速率、整体累计放热量与固化度。

图7 CFRP构件自阻电热固化度在线监测系统Fig.7 Online monitoring system for curing degree of CFRP components in self-resistance electric curing process

为获得目标构件完全固化时的最大放热量,对相同批次、相同几何尺寸的CFRP预浸料采用提前设计的具有缓慢升温速率(本文采用出厂工艺推荐的1℃/min)、足够长保温平台的温度工艺进行了固化与固化度在线监测,保证构件边缘低温区能够完全充分固化。将整体放热量曲线完全收敛时的值,作为该批次、该几何尺寸下CFRP构件完全固化时的最大放热量。

采用的温度工艺如图8所示,以完全相同的固化工艺对与目标CFRP构件具有完全相同的尺寸、相同材料体系的完全固化件进行二次加热,来获得目标工艺下真实热耗散,从而验证基于热耗散特征重构的固化度在线监测方法在真实试验中的有效性。

图8 温度工艺Fig.8 Temperature process

2 试验验证结果

2.1 简单三段式温度工艺

图9是T800/UIN10000预浸料以升温速率为3℃/min的简单三段式温度工艺固化过程中的固化度在线监测结果,该构件的整体最大放热量为9873.81J。本方法监测得到的CFRP构件固化反应放热开始的时刻为1330s,仅提前了10s,误差为0.7%。如图9(b)所示,(Pe–PΔT)–时间曲线与热耗散–时间曲线放热结束时的重合时间为4050s,比真实情况晚了60s,误差为1.5%。根据能量转化平衡方程实时计算放热速率曲线(图9(c)),积分得到最终CFRP构件的整体放热量为10367.4J,计算偏差为5.0%。固化度曲线见图9(d),与对照试验计算的固化度曲线相比,本方法的计算误差主要来源于放热峰处的整体放热速率的计算上,而在固化反应放热峰前后两种方法求得的固化度曲线几乎完全重合。

图9 简单三段式工艺下的监测结果Fig.9 Monitoring results of simple three-stage curing process

2.2 六段式升降温工艺

图10为T800/UIN12500预浸料构件以六段式升降温工艺进行自阻电热固化的固化监测结果,该构件的最大放热量为12266.32J。如图10(c)所示,本方法与基于对照试验计算得到的固化反应放热开始和结束的时间基本一致,测得的固化反应开始分别为2605s和2615s,本方法的判断误差仅为±10s,误差为1.8%。对于固化反应结束的时间,两个方法计算得到该构件达到最大放热量(12266.32J)的时间分别为3045s和3035s,偏差仅为0.3%。然而,达到最大放热量时,放热速率曲线并未收敛,因此可以推断在此温度工艺下树脂可能发生了热降解。两个方法测得的最终整体放热量分别为12677.88J和12317.75J,计算偏差为2.9%。图10(d)是固化度监测结果,可见在2850s之前热耗散特征重构法与对照试验计算得到的固化度曲线基本重合,并且最终两种方法测得的固化度均达到了100%。

图10 T800/UIN12500预浸料六段式升降温工艺固化监测结果Fig.10 Curing monitoring results of T800/UIN12500 prepregs six-stage heating and cooling process

综上所述,结合简单三段式温度工艺与六段式升降温工艺的试验验证结果可知,基于热耗散特征实时重构的CFRP构件固化度在线监测方法对于构件整体实时固化反应放热量的计算误差分别为5.0%和2.9%,基本验证了本方法在真实试验应用中的有效性。

结论

针对飞机复合材料构件高质量、高效率固化的实际需求,提出了基于热耗散特征重构的能量–固化度监测方法,实现了准确、无损的CFRP构件固化度在线监测。

(1)利用热耗散与(Pe–PΔT)在固化反应放热开始之前和结束之后相等的特性,提出了热耗散特征曲线的实时重构方法,建立了“热耗散–温度–时间”映射模型,提出了基于热耗散特征重构的CFRP构件固化度计算方法。

(2)通过数值仿真,验证了本方法对于简单三段式温度工艺和六段式升降温工艺的固化度计算误差分别只有2.3%和1.9%;在真实试验中,本方法的监测误差分别为5.0%和2.9%,基本验证了本方法的准确性。

(3)考虑到输入电能与材料整体热能的监测准确性受几何结构的影响有限,为了更加直观地验证本方法的准确性,本文初步采取了平板件来进行仿真与试验验证。在后续的工作中,本团队将继续在“L”形件、“C”形件以及变曲率、变尺寸构件上对本方法进行拓展研究。

(4)理论上,本方法适用于自阻电热、微波加热和感应加热等电损耗固化工艺,在这些工艺中,可以通过直接测量或等效标定的方法获得输入到CFRP构件内部的能量,因此本方法可进一步拓展到此类新原理的电损耗固化技术中,指导飞机复合材料固化自适应动态调控。