颗粒增强钛基复材轴向超声振动辅助磨削试验研究*

吴帮福,丁文锋,曹 洋

(南京航空航天大学,南京 210016)

颗粒增强钛基复合材料(PTMCs)是在钛或钛合金基体中添加TiC、TiB等增强相颗粒制备而成的金属基复合材料。相比于钛合金而言,PTMCs因具有较高的比强度、比刚度,以及良好的抗蠕变性能和抗疲劳性能等优势,已被广泛应用于军事、汽车以及航空航天等重要领域[1–3]。虽然钛合金是公认的难加工材料,但由于材料内部增强颗粒的存在,使得PTMCs的机加工难度比钛合金更大。目前,工具磨损快、加工温度高、表面质量差等已成为PTMCs加工过程面临的主要问题[4–6]。

超声磨削是在传统磨削的基础上,对工具或工件施加超声振动,进而实现材料去除的复合加工方法。由于超声磨削具有切削力小、切削温度低、加工表面质量好以及刀具寿命长等优势,使其成为解决难加工材料加工难题的有效方法之一[7–8]。Wang等[9]开展了轴向超声磨削Ti–6Al–4V钛合金试验,探究了超声参数与磨削力和表面粗糙度之间的匹配关系,结果表明,合理的参数匹配有助于减小磨削力、提高加工表面质量。Zheng等[10]对比研究了有无超声振动对氧化锆陶瓷磨削过程中温度的影响规律,结果表明,相较于普通磨削,超声磨削使材料的磨削温度降低了10%。Cao等[11]基于自研的超声振动平台,进行了切向超声缓进给磨削Inconel 718合金试验,研究结果表明,超声振动使磨削力降低了11%~15%,表面粗糙度减少了10%,同时减少了加工表面缺陷。Yang等[12]分析了氧化锆陶瓷超声磨削过程中砂轮形貌,发现超声振动可以减少磨粒的磨损和脱落,进而提高了砂轮的使用寿命。鉴于目前国内外将超声磨削技术应用于加工金属基复合材料的研究较少,开展颗粒增强钛基复合材料超声磨削研究工作对解决PTMCs加工难题有重要意义。

本文首先对超声磨削过程中磨粒的运动轨迹进行分析,以工件施振的方式开展了颗粒增强钛基复材的轴向超声磨削试验,研究磨削工艺参数对磨削力、表面粗糙度以及显微硬度的影响规律,同时分析磨削表面主要缺陷及其影响因素。

磨粒运动学分析

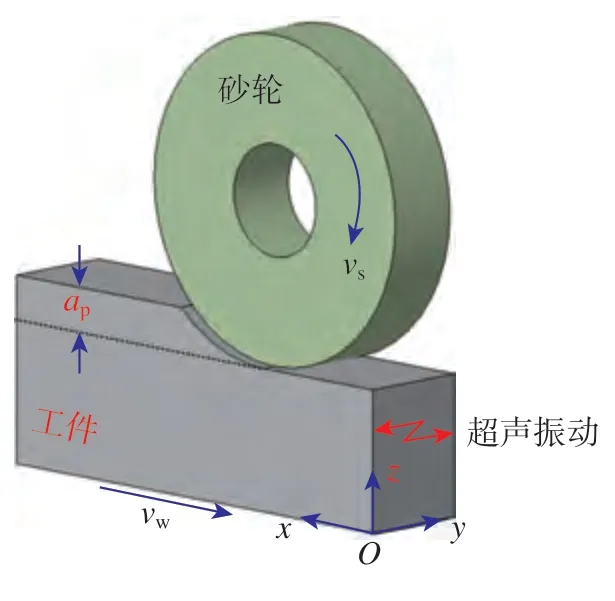

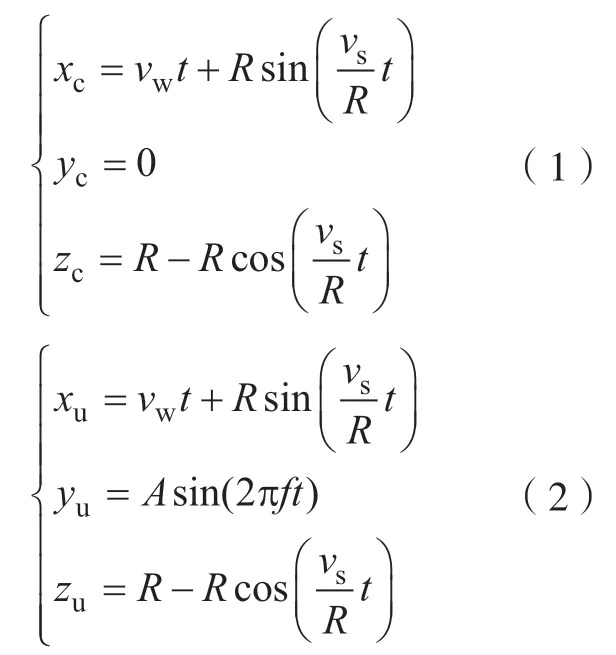

如图1所示,在平面磨削过程中,对工件施加沿砂轮轴向方向的超声振动,则磨削运动主要包含砂轮的旋转运动、工件的进给运动以及沿着砂轮轴向方向的正弦运动。

建立如图1所示的三维坐标系,以砂轮上的某一颗磨粒为研究对象,则磨粒在普通和超声磨削条件下的运动轨迹分别由式(1)和式(2)计算得出:

图1 超声磨削过程示意图Fig.1 Schematic diagram of ultrasonic grinding process

式中,vw为工件的进给速度;vs为砂轮的线速度;R为砂轮的半径;A为超声振幅;f为超声频率;t为时间。

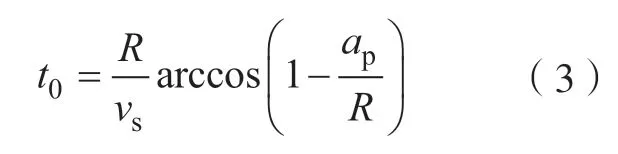

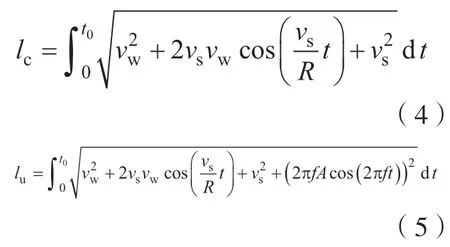

切削深度为ap时,磨削弧区内磨粒与工件的接触时间t0可以表示为:

联立式(1)~(3),可得普通和超声磨削过程中单颗磨粒的切削路径长度lc和lu分别为:

对比式(4)和式(5)可知,由于轴向超声振动的作用,使得超声磨削条件下磨粒的切削路径长度大于普通磨削。

试验及方法

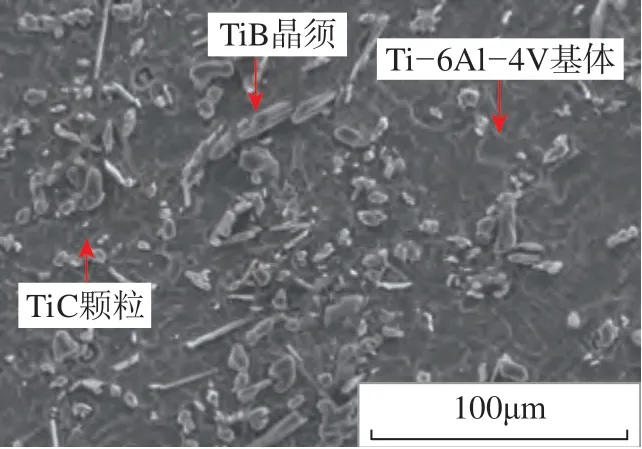

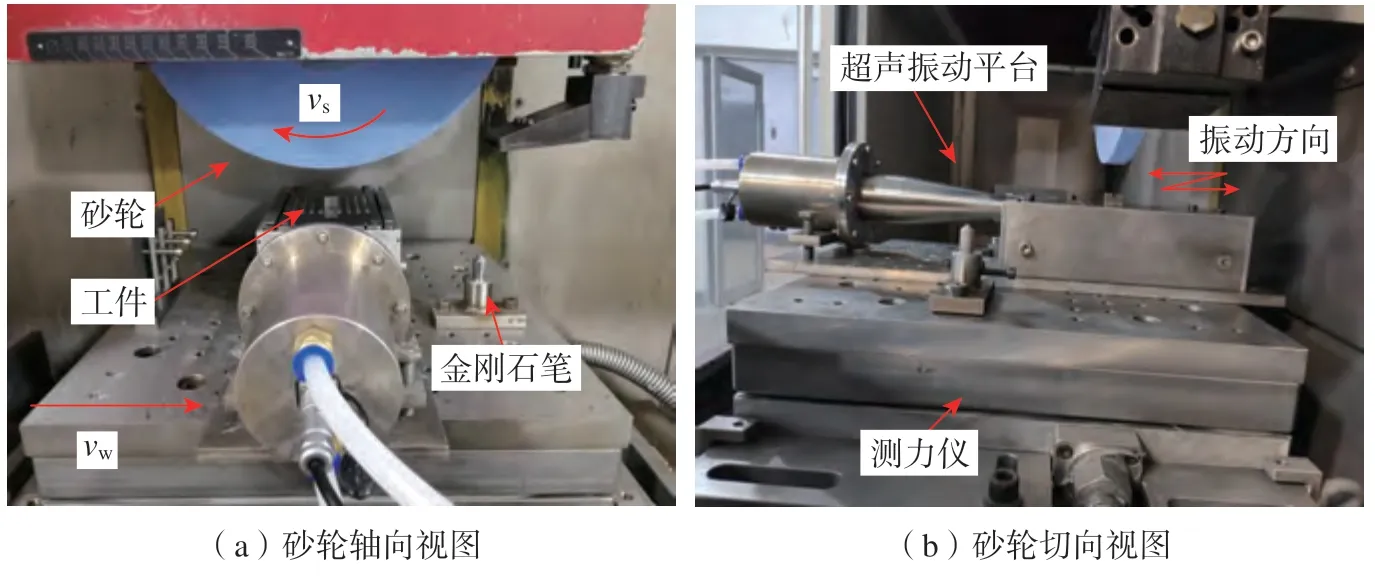

试验所用PTMCs材料是利用粉末冶金法制备的10%体积分数(TiCp+TiBw)/Ti–6Al–4V复合材料,其中基体为Ti–6Al–4V钛合金,TiC颗粒为主要增强相,TiB短纤维为次要增强相,增强相的颗粒尺寸为2~10μm,如图2所示。利用BLOHM profit MT–408高速精密平面磨床上开展磨削试验,磨削方式为逆磨,砂轮的材质为微晶刚玉,其外径为400mm,工作面宽度为20mm,磨料粒度为80#。由于砂轮尺寸较大,不便于对其施加超声振动,因此本文采用工件振动的形式进行超声磨削加工。为实现上述目的,自行研制了超声磨削平台,该平台主要由换能器、变幅杆、振动板和冷却系统组成。利用螺栓将工件固定在超声磨削平台的振动板上,并将该平台沿机床主轴轴向方向固定在机床工作台上,即可实现轴向超声磨削,如图3所示。

图2 颗粒增强钛基复合材料微观结构Fig.2 Microstructure of particle-reinforced titanium matrix composites

图3 磨削试验装置Fig.3 Experimental setup of grinding

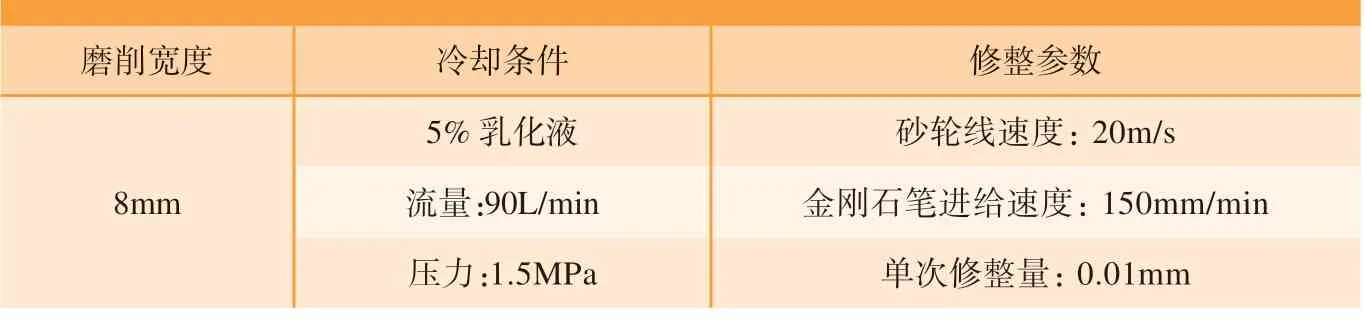

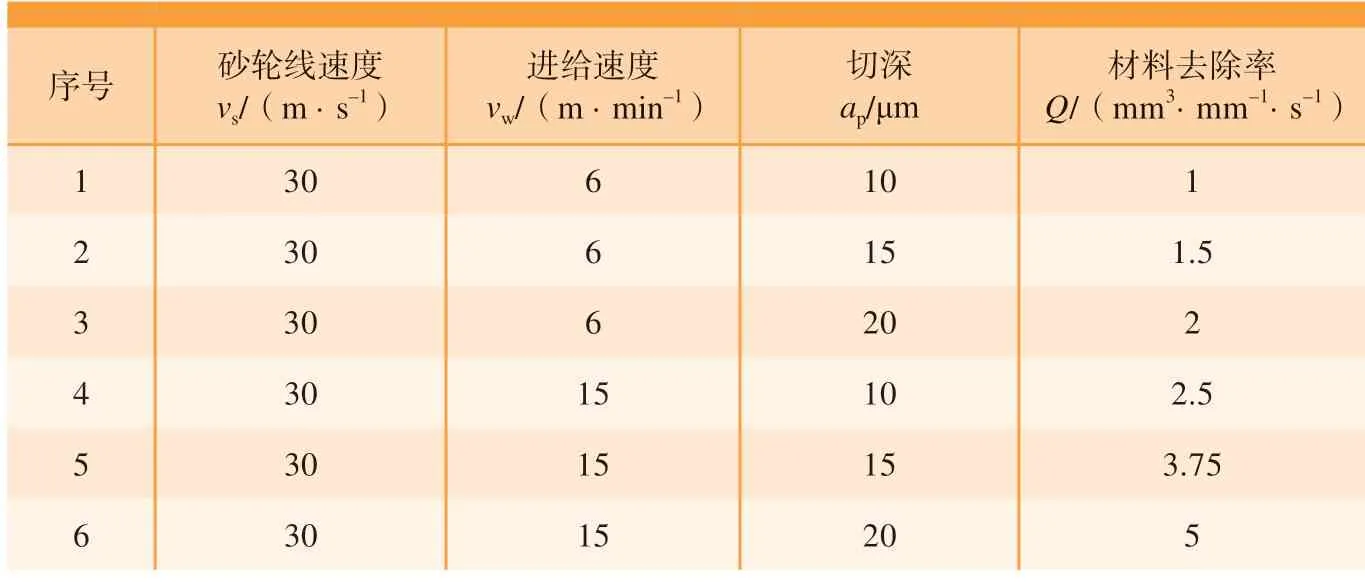

在试验过程中,通过开启和关闭超声波电源,可实现超声磨削和普通磨削。该超声磨削平台的谐振频率为20.6kHz,利用米铱EU05电涡流位移传感器测量工件的振幅,通过调节超声波发生器的功率可使工件的振幅为6μm,并在所有试验过程中保持不变。为了尽可能地减小试验测量误差,磨削加工前均会对砂轮进行修整,保证砂轮初始状态的一致性,并且每组试验参数测量3次取平均值,详细试验条件与参数如表1和表2所示。

表1 试验条件Table 1 Test conditions

表2 试验参数Table 2 Test parameters

采用Kistler 9253B三向压电测力仪测量磨削力信号,试验结束后使用MAHR M2型粗糙度仪测量加工表面的粗糙度,利用光学显微镜(HIROX KH–7700)和扫描电子显微镜(COXEM EM30)观察工件表面的微观形貌。

结果与讨论

1 磨削力和比磨削能

磨削力不仅具有易于测量的特点,而且磨削力的变化直接影响加工表面质量、磨削热和砂轮的磨损等,因此磨削力已成为研究磨削过程中的常用物理量。由于平面磨削过程中轴向力可以忽略不计,因此本文重点研究法向磨削力Fn和切向磨削力Ft的变化规律。试验完成后,选取3次稳定磨削阶段力信号的平均值作为文中的磨削力值。

钛基复材磨削过程中,材料去除率对法向磨削力和切向磨削力的影响规律如图4所示,可以看出,随着材料去除率的增大,法向磨削力和切向磨削力均逐渐增大,且呈现线性增长的趋势。

由图4(a)可知,当材料去除率从1mm3/(mm·s)增大到5mm3/(mm·s)时,普通磨削法向磨削力从77.9N增大到210.8N,增幅为170%,超声磨削条件下的法向磨削力从62.2N增大到173.5N,增幅为179%。同时,随着材料去除率的增加,超声磨削法向磨削力始终小于普通磨削法向磨削力,减少幅度范围为11.7%~20.1%。由图4(b)可知,切向磨削力的变化规律与法向磨削力基本一致,但是其增幅较小,普通磨削和超声磨削的增幅分别为69%和56%,同时,超声磨削切向磨削力比普通磨削切向磨削力降低了9%~19%。

图4 材料去除率对磨削力的影响规律Fig.4 Influence of material removal rate on grinding force

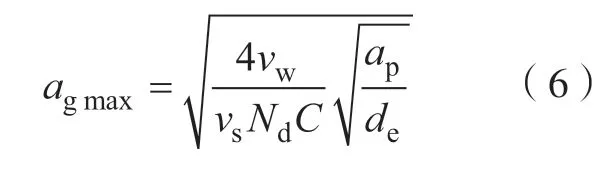

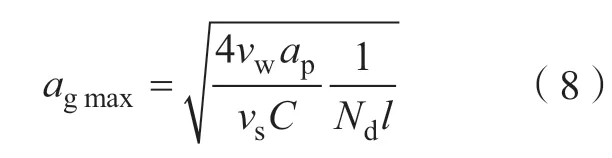

超声磨削能够降低磨削力,其主要原因是因为超声振动改变了磨削过程中单颗磨粒的最大未变形切屑厚度。由文献[13]可知,最大未变形切屑厚度agmax可以表示为:

式中,Nd是砂轮单位面积内的有效磨刃数;C是与磨粒角度有关的常数;de是砂轮的直径。

单颗磨粒的切削路径长度l与切深ap和砂轮直径de存在如下关系:

联立式(6)和式(7),最大未变形切屑厚度agmax又可以表示为:

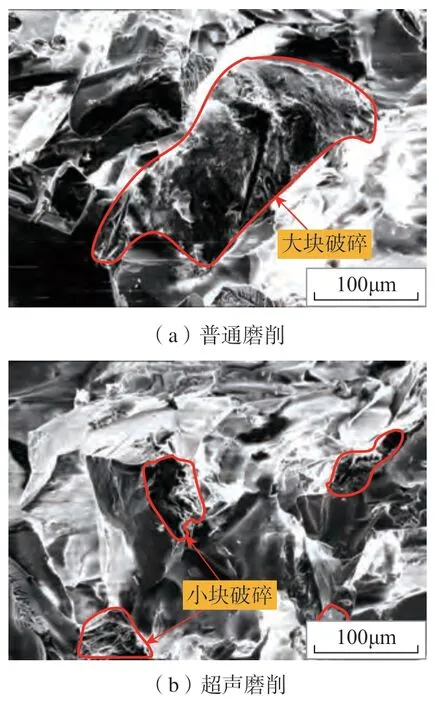

Liang[14]和Li[15]的研究均表明,超声振动增强了砂轮的自锐能力,使得超声磨削砂轮表面有效磨刃数多于普通磨削。通过对钛基复材磨削后砂轮表面的磨粒形貌进行观测,如图5所示,普通磨削条件下,磨粒出现了大块破碎的磨损情况,而超声磨削条件下,磨粒磨损以小块破碎为主,与Liang[14]的研究结果类似,表明轴向超声振动增强了砂轮的自锐能力。同时超声条件下单颗磨粒的切削路径长度大于普通磨削,因此由式(8)可知,超声振动减小了最大未变形切屑厚度,进而使超声磨削力小于普通磨削力。

图5 磨粒磨损形貌Fig.5 Wear morphologies of abrasive grains

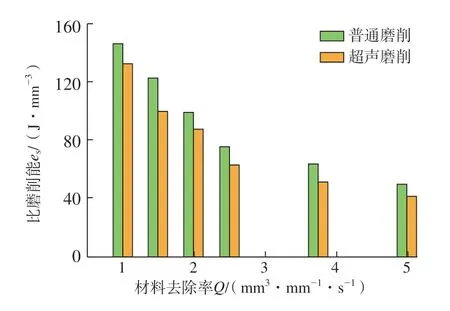

比磨削能是去除单位体积材料所消耗的能量,可一定程度上反映砂轮磨削性能的好坏。图6显示了材料去除率对比磨削能的影响规律,可以看出无论是超声磨削,还是普通磨削,随着材料去除率的增大,比磨削能均呈现降低的趋势。当材料去除率为1mm3/(mm·s)时,普通磨削比磨削能为148.1J/mm3,超声磨削比磨削能为134.6J/mm3;当材料去除率增大5倍时,普通磨削和超声磨削比磨削能分别降低了66%和69%,主要是因为尺寸效应的影响[13]。在相同磨削参数条件下,砂轮磨刃的锋利性越好,比磨削能越小。随着材料去除率的增大,超声磨削比磨削能始终小于普通磨削,主要是因为超声振动增强了砂轮的自锐性,使得超声振动条件下砂轮磨刃锋利性优于普通磨削,进而使超声磨削比磨削能较小。

图6 材料去除率对比磨削能的影响规律Fig.6 Influence of material removal rate on specific grinding energy

2 加工表面粗糙度、显微硬度和表面微观形貌

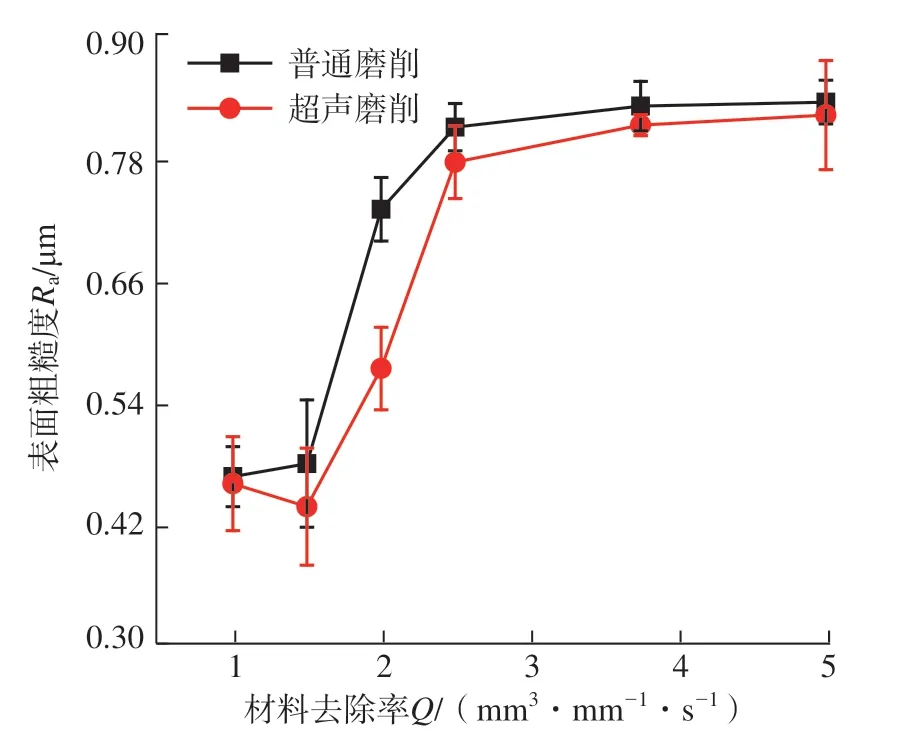

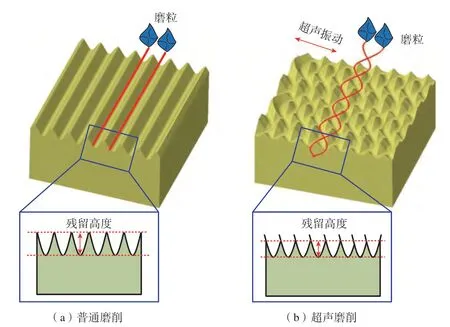

图7对比了普通和超声两种磨削条件下材料去除率对加工表面粗糙度的影响规律。由此可知,随着材料去除率的增大,钛基复材普通磨削和超声磨削加工表面粗糙度值均逐渐增大。当材料去除率小于1.5mm3/(mm·s)时,普通磨削和超声磨削表面粗糙度Ra均在0.46μm左右,且变化幅度较小;当材料去除率从1.5mm3/(mm·s)增大到2.5mm3/(mm ·s),表面粗糙度值迅速增大,普通磨削表面粗糙度从0.48μm增加到0.816μm,增幅为70%;超声磨削条件下表面粗糙度Ra从0.44μm增加到0.781μm,增幅为77%;当材料去除率大于2.5mm3/(mm·s)时,普通磨削和超声磨削表面粗糙度Ra保持在0.8μm左右,且呈现出缓慢增加的趋势。上述变化规律主要是与砂轮的磨损状态有关,当材料去除率较小时,砂轮处于初期磨损状态,砂轮磨粒切削刃较为锋利,因而表面粗糙度较小;随着材料去除率的增大,砂轮进入正常磨损阶段,磨粒不断脱落和磨损,因而使得加工表面粗糙度值逐渐增大;当砂轮处于剧烈磨损阶段时,磨粒的切削能力变弱,进而导致表面粗糙度值较大。此外,随着材料去除率的增大,超声磨削表面粗糙度小于普通磨削,主要是由于两方面的原因:一方面,超声振动增强了砂轮的自锐性能,参与切削的磨削刃较多;另一方面,如图8所示,由于轴向超声振动的作用,磨粒之间的运动轨迹相互交叠,进而使得材料残留在加工表面的高度降低。

图7 材料去除率对表面粗糙度的影响规律Fig.7 Influence of material removal rate on surface roughness

图8 普通磨削和超声磨削表面形成示意图Fig.8 Schematic diagram of surface formation during conventional grinding and ultrasonic grinding

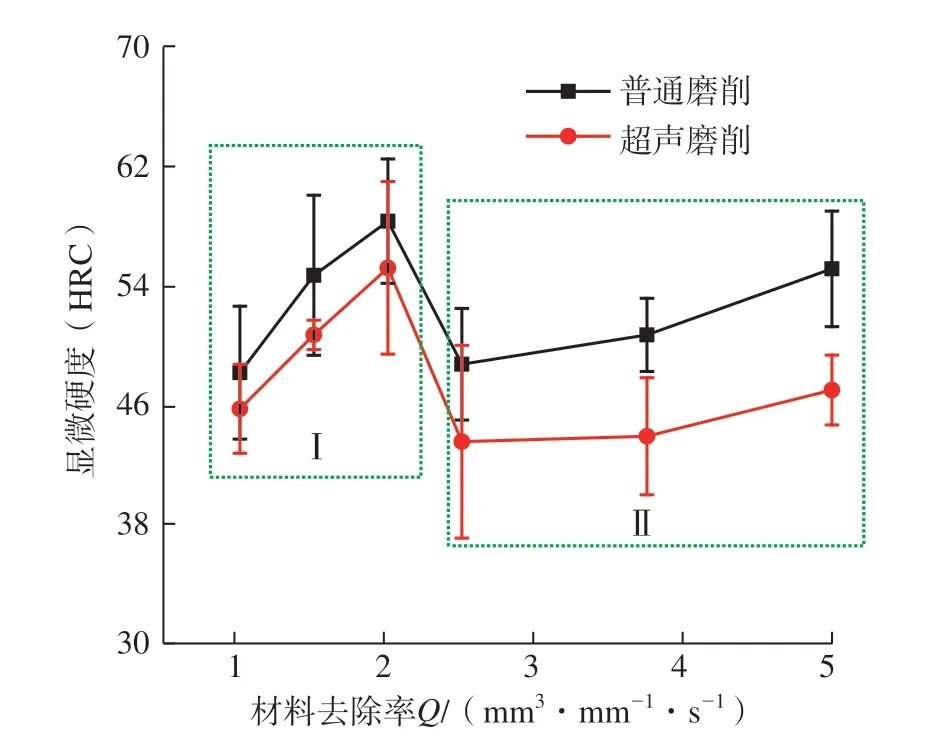

普通磨削和超声磨削条件下,钛基复材磨削加工表面显微硬度随材料去除率的变化规律如图9所示。随着材料去除率的增大,加工表面显微硬度整体上呈现增加–减小–增加的变化趋势,将其变化趋势分为区域Ⅰ和区域Ⅱ。区域Ⅰ内,当材料去除率从1mm3/(mm·s) 增加到2mm3/(mm·s)时,普通磨削表面的显微硬度从48.1HRC增大到58.3HRC,超声磨削表面的显微硬度从45.7HRC增大到55.1HRC。显微硬度逐渐增大是由于在此范围内,砂轮线速度和进给速度恒定,随着磨削深度的增加,单颗磨粒未变形切屑厚度和磨削力也随着之增大,使表层金属塑性变形增大,表层冷作硬化作用加强,同时这也是区域Ⅱ中显微硬度增加的主要原因。

图9 材料去除率对显微硬度的影响规律Fig.9 Influence of material removal rate on microhardness

同时对比发现,随着材料去除率的增加,磨削力逐渐增大(图4),加工表面显微硬度应增大,但是区域Ⅱ中的显微硬度反而低于区域Ⅰ中的显微硬度,造成这种现象的原因是由于在区域Ⅰ对应的材料去除率条件下,较高的磨削温度导致材料加工表面发生了磨削烧伤,如图10所示。同时由于冷却液的冷却作用,使得材料加工表面经历了多次淬火过程,因而加工表面硬度较高。根据磨削烧伤颜色判别法[16],对比图10中两种磨削条件下的表面烧伤颜色,普通磨削表面的烧伤颜色主要是淡黄色、褐色、紫色,而超声磨削表面的颜色主要呈现淡黄色和褐色,因此可表明超声磨削降低了磨削加工表面温度。此外,随着材料去除率的增加,超声磨削表面显微硬度低于普通磨削,主要是由于超声振动降低了磨削力和磨削热的综合结果。

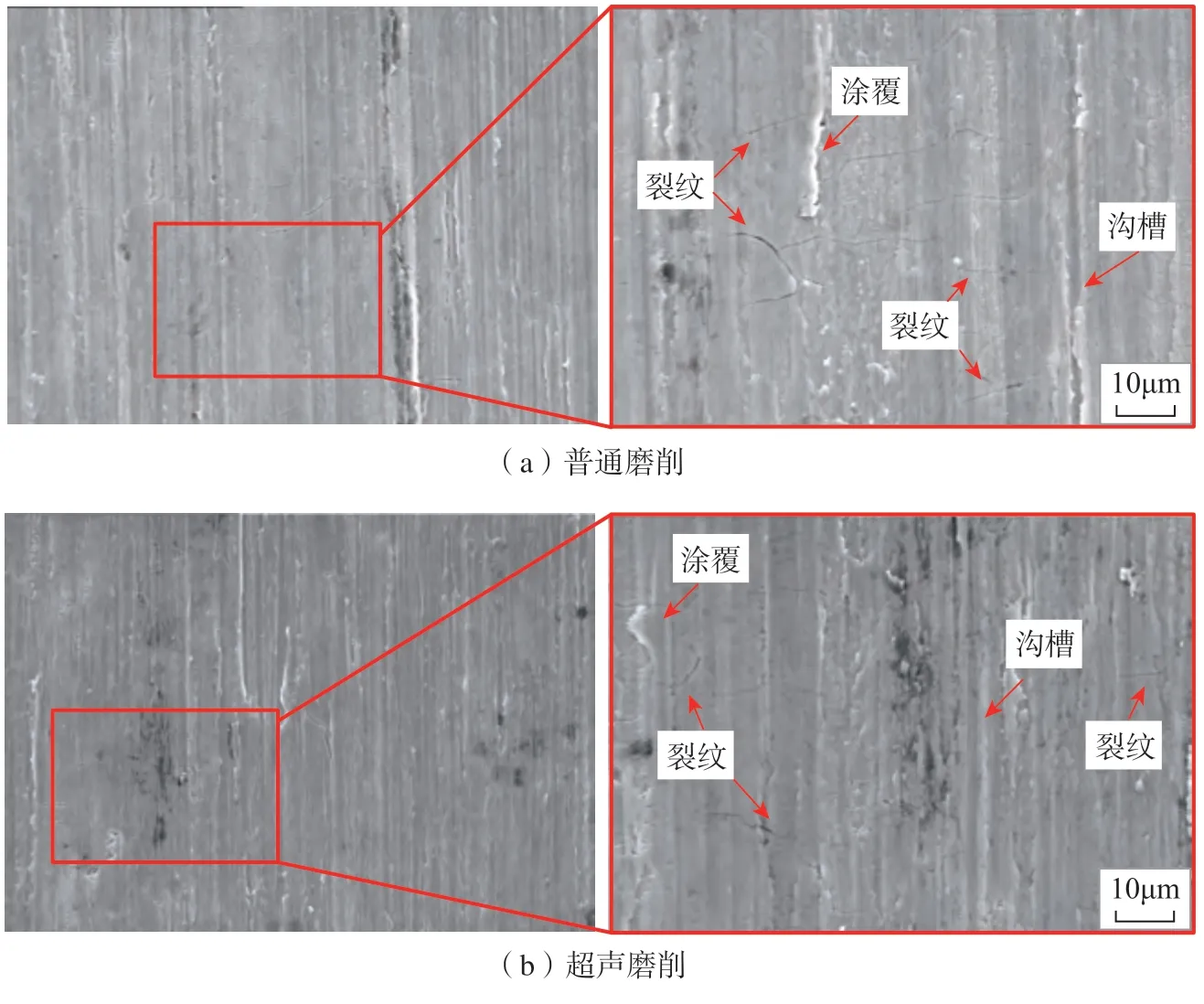

利用扫描电子显微镜进一步对烧伤表面微观形貌(图10)进行观测,结果如图11所示,普通磨削和超声磨削加工表面均出现了涂覆、沟槽以及裂纹等缺陷,其中裂纹在加工表面呈不规则网状结构分布,且裂纹的方向大体上垂直于磨削方向。沟槽的形成主要是由于磨粒的滑擦和耕犁,使得材料向两边堆积隆起,进而磨粒后方留下了由浅到深的划痕。除此之外,由于砂轮的挤压作用,脱落的磨粒和增强相颗粒在加工表面滑擦和滚动,也会形成沟槽缺陷[17]。在磨削力作用下,钛合金基体会发生塑性流动,而较高的磨削温度使得材料的塑性流动作用增强,在后续磨粒的挤压作用下,未成屑的部分材料粘附在加工表面,从而形成了涂覆缺陷。磨削裂纹主要是由于工件表面在经历迅速升温、迅速冷却的过程后,加工表面残余应力升高,当残余应力超过了材料的强度极限时,使得材料发生局部断裂造成的。同时通过对比发现,超声磨削表面的裂纹数量和尺寸明显小于普通磨削,表明超声磨削具有改善加工表面缺陷的效果。

图10 材料去除率为2mm3/(mm·s)条件下加工表面磨削烧伤Fig.10 Grinding burns of machined surface with material removal rate of 2mm3/(mm·s)

图11 加工表面微观形貌Fig.11 Micro morphology of machined surface

结论

(1)与普通磨削相比,超声磨削可以有效地降低磨削过程中的磨削力和比磨削能,其中,法向磨削力降低了11.7%~20.1%,切向磨削力降低了9%~19%,磨削力降低的原因是由于超声振动减小了材料的最大未变形切屑厚度。

(2)随着材料去除率的增大,加工表面粗糙度值逐渐增大,其变化趋势与砂轮的磨损状态有关。超声磨削降低加工表面粗糙度,一方面是与超声振动增强了砂轮的自锐性能有关;另一方面是由于磨粒运动轨迹相互交叠,降低了加工表面材料的残留高度。

(3)部分试验参数下,磨削表面发生了磨削烧伤,烧伤表面的显微硬度明显高于未烧伤表面,且烧伤表面有较多的裂纹缺陷。超声磨削在一定程度上不仅抑制了磨削烧伤、降低了加工表面显微硬度,还改善了加工表面裂纹缺陷,是由于超声振动降低了磨削力和磨削热综合作用的结果。