CFR600堆芯组件自由跌落试验的冲击响应分析

苏喜平 宋晶如 殷通 谢季佳 叶璇 刘小明

CFR600堆芯组件自由跌落试验的冲击响应分析

苏喜平1宋晶如2殷通1谢季佳2叶璇2刘小明2

(1 中国原子能科学研究院,北京 102413;2 中国科学院力学研究所非线性国家重点实验室,北京 102413)

评估堆芯组件跌落对组件结构完整性和内部元件密封性的影响是组件安全评价的重要组成。本文针对CFR600堆芯组件在换料运输过程中可能发生的组件跌落事件,开展了堆芯组件模拟件堆外冲击力学试验和数值模拟分析。研究对比了组件模拟件分别从不同高度自由跌落的试验和模拟结果,分析了组件在冲击载荷作用下的加速度和应变响应时程,结果表明,应变波形沿组件截面从上到下逐渐由正弦波转变为方波。当跌落高度达到1500mm时,组件管脚位置发生了较大的局部塑性变形,此后跌落高度增加,加速度峰值开始减小。

堆芯组件模拟件;自由跌落试验;有限元数值模拟;冲击响应

0 引言

随着我国经济和社会的高速发展,能源需求也日益增长,核能作为绿色、经济、安全的清洁能源,是人类最具希望的未来能源之一,在我国能源供应中占有重要地位。CFR600示范快堆为第四代核电技术中的钠冷快中子增殖反应堆,在我国核能事业“热堆—快堆—聚变堆”三步走发展规划中起到承上启下的关键作用[1]。作为新的堆型,组件的安全评价是核安全审评的重要内容之一。堆芯组件在安装、换料和运输过程中具有潜在的跌落风险,这会导致内部元件棒的机械损坏,从而可能导致放射性元素污染环境[2]。因此,堆芯组件跌落的冲击分析尤为重要。

针对组件跌落事件的冲击问题,国内外学者开展了相应的研究[2-10]。Petkevich等[2]进行了燃料组件的跌落试验和数值模拟,分析对比了自由跌落冲击下的应变和加速度响应时程。方健等[3]基于LS-DYNA 非线性动力分析程序研究了跌落末端的冲击过程。钱浩等[4]对乏燃料贮存格架进行了多种工况的跌落事故冲击非线性分析,并通过跌落冲击试验进行了验证。张万平等[6]分析了30万千瓦压水堆核电厂中的乏燃料贮存格架在组件跌落事故中的冲击问题。Wit等[7]对沸水堆燃料组件跌落事件进行了分析。冯少东等[8]开展了堆芯跌落事故下反应堆结构的功能性评定。聂君锋等[10]研究了壳体容器跌落事故的相似试验设计,并进行了有限元分析。

本文针对CFR600堆芯组件在换料运输过程中可能发生的组件跌落事件,开展了堆芯组件模拟件堆外冲击力学试验。将全尺寸组件模拟件提升到不同的指定高度进行自由跌落试验,通过试验模拟组件安装、换料和转运过程中的意外跌落现象,包括跌落高度和跌落姿态,研究组件模拟件的加速度和应变状态。同时,采用有限元软件进行试验工况下的数值模拟,通过分析试验和模拟结果,探索堆芯组件的冲击力学行为,为组件在安全运输和安装过程中的结构可靠性评判提供依据。

1 自由跌落试验

1.1 试验介绍

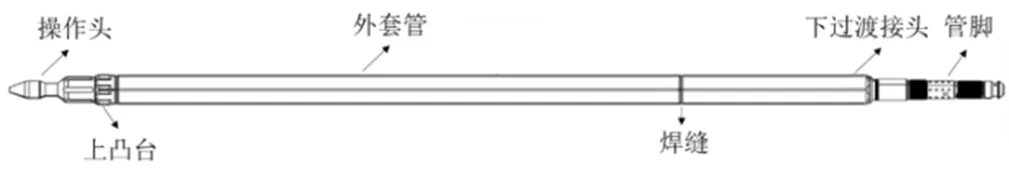

跌落试验在冲击试验台架上进行,试验件为用全尺寸的CFR600堆芯组件模拟件,其主要结构从上到下分别为操作头、上凸台、外套管、焊缝、下过渡接头、管脚,如图1所示。组件材料为CN1515,该材料以及组件外形尺寸、内部结构皆与真实堆芯组件一致,能够模拟真实堆芯组件的刚度特性和质量特性。

图1 堆芯组件模型图

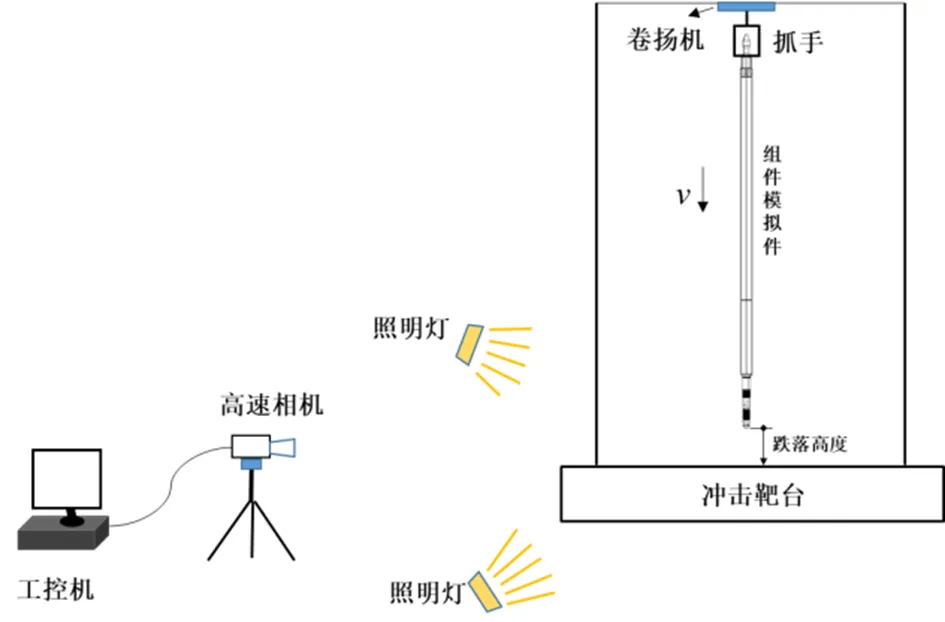

整个试验装置包括:冲击试验台架、变频器与卷扬机、组件抓手、翻转装置、冲击靶台等,并架设高速摄像机记录组件下端管脚位置的跌落过程图像。试验现场示意图见图2,卷扬机通过钢缆连接组件抓手,抓住组件模拟件的顶部操作头(见图1),使组件处于竖直状态(图1中管脚位置朝下),管脚底部与冲击靶台之间的距离为跌落高度。冲击试验台架最大高度20m,允许跌落的最大高度17m,目标冲击靶台为尺寸1560×580×340mm(长×宽×高)的钢块。试验时抓手从指定高度突然释放,使组件模拟件自由跌落,组件管脚位置与冲击靶台发生碰撞。跌落高度分别选取0~200mm高度段(步长50mm)和500~2000mm高度段(步长500mm)。

图2 组件自由跌落试验现场示意图

1.2 试验结果

1.2.1加速度响应

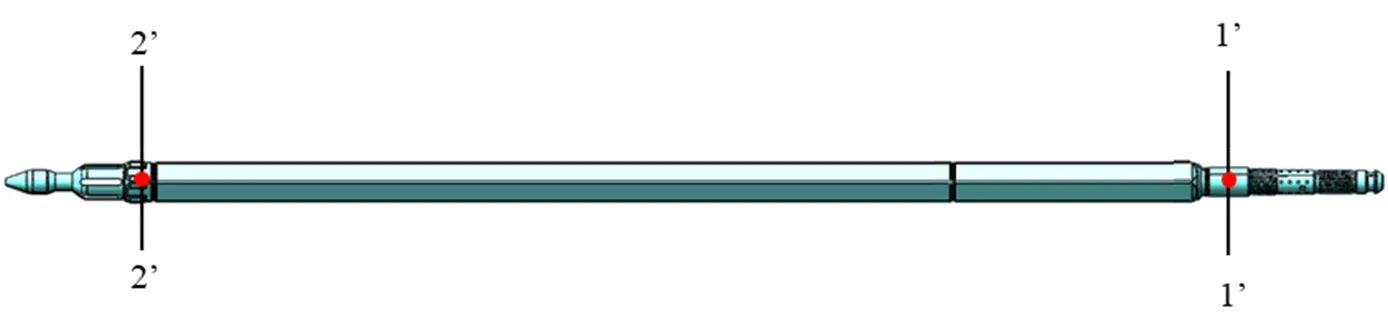

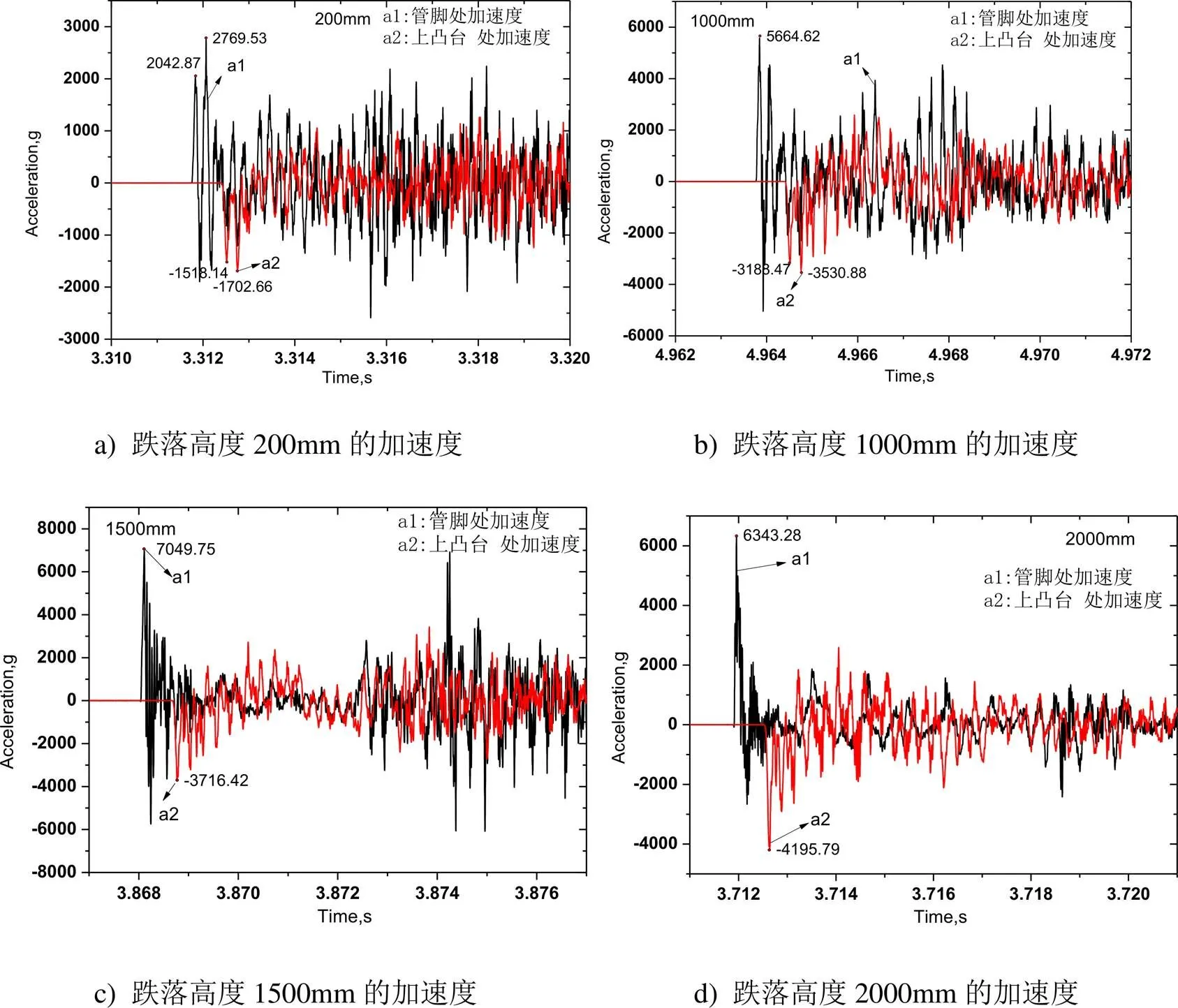

试验采用高频ICP冲击加速度计,每个量程10000g,分别布置在组件上凸台处(2-2)和管脚位置(1-1),如图3所示。跌落高度200mm、1000mm、1500mm和2000mm的加速度响应时程如图4所示。加速度计安装在组件的外表面,用管箍裹紧(502胶粘结加固),测量沿组件轴向的加速度。为了加速度计支架安装固定在组件的合适位置,上凸台处的加速度计安装后方向朝向组件下端,管脚处的加速度计安装后方向朝向组件顶端。因此,上凸台处的第一峰值加速度为负值,管脚处的第一峰值加速度为正值。组件自由跌落与冲击靶台发生碰撞后,应力波首先到达管脚位置,然后传递到上凸台处,因而管脚处加速度先达到峰值,同时由于管脚处加速度计距离冲击位置最近,该位置的加速度要高于上凸台处。

不同跌落高度对应不同的落地速度,跌落高度200mm、500mm、1000mm、1500mm和2000mm分别对应落地速度为2.00m/s、3.31m/s、4.43m/s、5.42m/s和6.26m/s,试验得到的第一峰值加速度见图5。

图3 加速度测点位置图

图4 自由跌落试验的加速度响应时程

图5 第一峰值加速度与跌落高度和落地速度的关系

可见,对于上凸台位置,碰撞加速度的数值(绝对值)随跌落高度/落地速度的增加而增大;对于管脚位置,当跌落高度不超过1500mm时,碰撞加速度随跌落高度/落地速度的增加而增大,而当跌落高度超过1500mm时,加速度峰值开始减小。这是由于,从现场试验及高速相机采集到的图像中可以看到,当跌落高度达到1500mm时,组件管脚位置发生了较大的局部塑性变形。这在后面章节的尾端孔变形量分析中也得到了验证。

1.2.2 应变响应

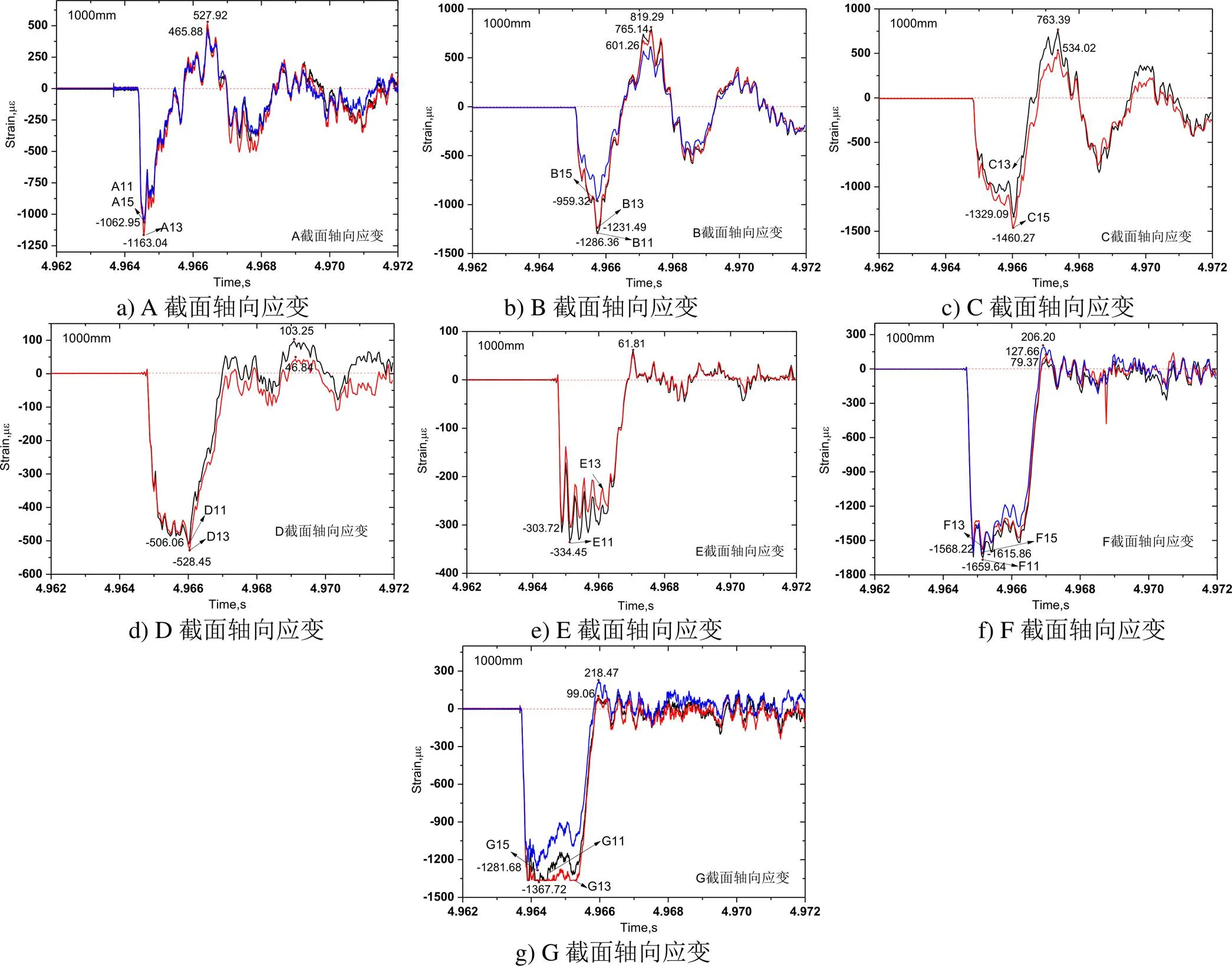

应变测点布置在组件上沿轴向分布的7个截面,分别以A、B、C、D、E、F、G截面表示,如图6所示。其中,A~E这5个截面分布在六角管上,其中,C和D截面分布在焊缝两侧。每个截面3个角度上,120°分布测点,每个测点沿轴向和横向各布置1个应变片,采集轴向、横向应变。F和G截面为管脚处尾端孔所在截面,每个截面沿周向分布有6个尾端孔,在两个尾端孔中间布置一个轴向应变片,间隔分布,每个截面布置3个应变片。

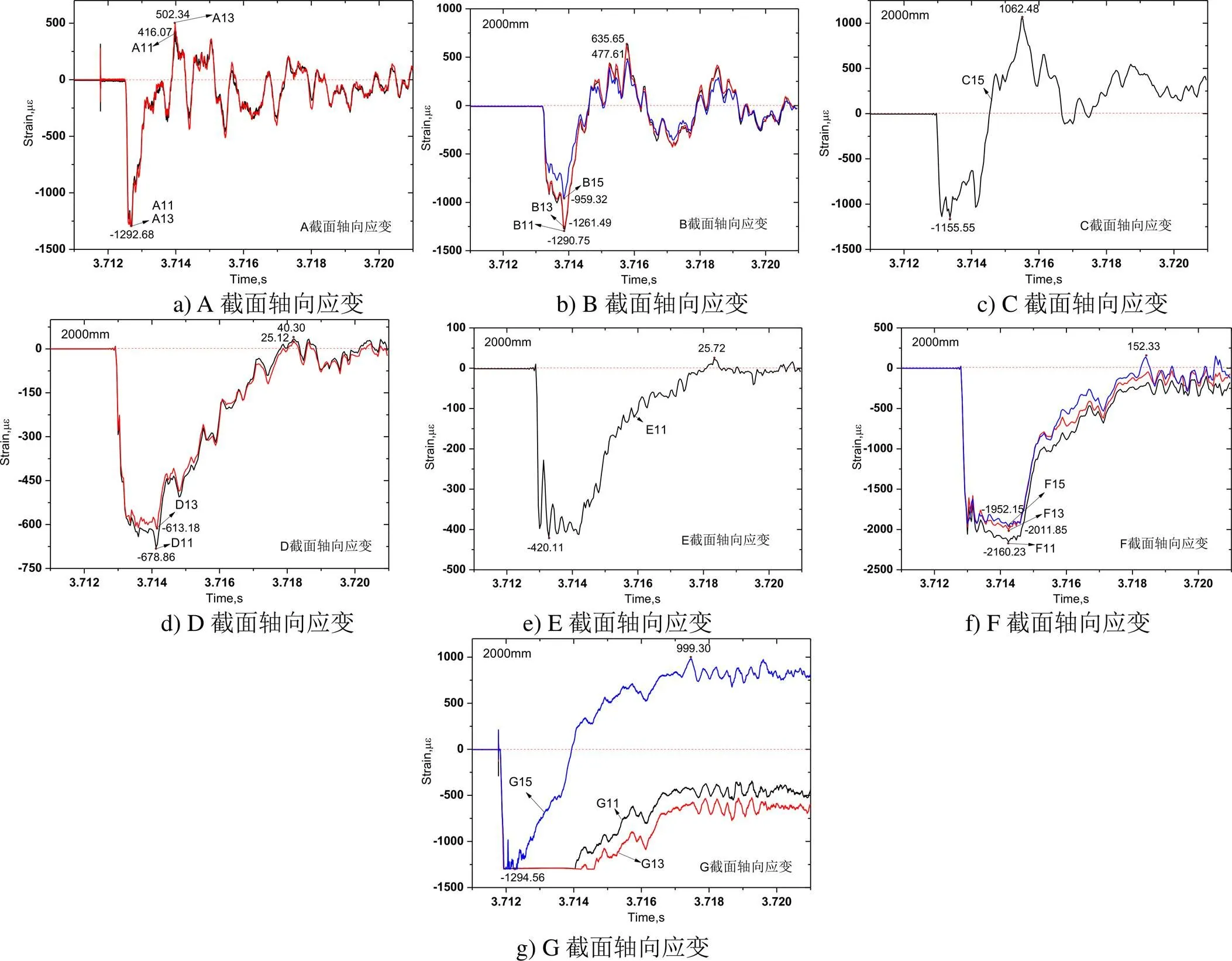

图7~图9所示分别为在跌落高度200mm、1000mm和2000mm试验时各截面的轴向应变响应时程。可以看到,轴向应变波形以压缩波为主,同一截面不同六角管面(1/3/5)的应变波形基本相同,尤其是压缩波峰值几乎一致。随着跌落高度的增加,截面从上到下(从截面A到G),波形逐渐向方波靠拢。随着跌落高度的增加,应变逐渐增大,当跌落高度为2000mm时,最大峰值应变达到2160.23με。

图7 跌落高度200mm自由跌落试验的轴向应变响应时程

图8 跌落高度1000mm自由跌落试验的轴向应变响应时程

从不同跌落高度试验的峰值应变结果可以看到,对于同一个六角管面,从截面A到截面C,应变基本呈现出增大的趋势,而到截面D和截面E,应变出现明显减小,截面F和截面G的应变再次增大。

截面C和截面D分别位于六角管上焊缝的两侧(见图6的应变测点位置图),截面C位于焊缝上部外套管处,截面D位于焊缝下部下过渡接头处,这两部分的材料都与真实堆芯组件一致,为CN1515。两个截面处的材料相同,而应变有明显变化,这与组件内部结构密切相关。组件内部在焊缝两侧为锥形过渡,组件管脚位置发生碰撞后,应力波从截面D到截面C传递的过程中,由于组件六角管的横截面变小,应力波反射,使得截面C的应变大于截面D。同样的,位于管脚位置的截面F和截面G,虽然截面G更接近冲击源,但是由于组件管脚的横截面在该处发生变化,使得截面G的应变反而小于截面F。

1.2.3 变形量分析

组件尾端共有四排尾端孔,上面三排为小孔,最下面一排为大孔,每排沿周向分布6个孔。最下面一排尾端孔孔径、孔间距测量结果如图10所示。从图中可以看到,当跌落高度为1500mm时,尾端孔出现较大变形。

2 自由跌落模拟

根据组件自由跌落试验的实际工况,在Abaqus/Explicit中建立相应的全尺寸有限元模型,进行组件自由跌落的冲击分析,其几何模型如图11(a)所示。模型包含组件模拟件和冲击靶台,其中,组件采用128162个C3D10M 单元和22980个C3D8R单元,冲击靶台采用61864个C3D8R单元,满足网格收敛性要求。六角管材料为CN-1515(冷加工态),其弹性模量为162GPa,管脚材料为CN-1515(固溶态),其弹性模量为149GPa,两种材料的应力应变曲线如图11(b)所示。在模拟过程中,约束靶台底部四角z(3)方向位移,利用通用接触(法向硬接触、切向摩擦系数0.2)模拟组件管脚底部与靶台之间的接触相互作用。之后基于该模型计算组件模拟件从200mm、500mm、1000mm、1500mm和2000mm高自由跌落的响应。

图9 跌落高度2000mm自由跌落试验的轴向应变响应时程

图10 尾端孔变形量

通过有限元模拟获得了组件在自由跌落过程中截面A、B、E和G的应变响应,如图12所示。

从截面A到G,应变波形由正弦波转变为方波,与试验结果接近。应变峰值上与试验结果有一定出入,其原因由于试验中的组件模拟件内部结构复杂,因此在有限元模拟过程中将该部分质量附加在外套管上作为等效,与真实工况有一定偏差。随着跌落高度增加,截面G的应变由方波状转为梯形状主要是因为受G截面局部塑性变形不断增加的影响。

通过跌落分析,组件上最大塑性应变与跌落高度的关系见图13。图13中所示空心点的跌落高度分别为200mm、500mm、1000mm、1500mm和2000mm。当跌落高度大于1500mm时,最大塑性应变出现明显增大现象。

图13中云图所示为不同跌落高度工况下最大塑性应变出现的位置。可以看到,该位置为管脚螺纹处,这与实际试验过程中观测到的变形鼓包位置一致。

图11 a) 组件跌落的有限元模型;b)组件两种材料的应力—应变曲线

图12 组件自由跌落有限元模拟的应变响应时程

图13 最大塑性应变随跌落高度的变化

图14 组件自由跌落试验与模拟的加速度响应时程对比

3 试验与模拟对比

组件自由跌落工况下,试验测量加速度结果与有限元模拟分析结果对比显示,两者在第一加速度峰值上基本接近,如图14所示。

4 结论

针对CFR600堆芯组件可能发生的组件意外跌落事件,开展了跌落高度0~2000mm的组件模拟件自由跌落试验。通过分析试验和模拟结果发现,应变波形沿组件截面从上到下逐渐由正弦波转变为方波。当跌落高度达到1500mm时,组件管脚位置发生了较大的局部塑性变形,此后跌落高度增加,加速度峰值开始减小。通过有限元模拟分析最大塑性应变推测出塑性局部化发生的位置和跌落高度,为组件跌落的结构可靠性分析提供评判依据。

[1] 张东辉, 乔鹏瑞, 杨勇.中国快堆及先进核燃料循环体系发展战略思考[J].原子能科学技术, 2019, 53(10): 1816-1820.[ZHANG Donghui, QIAO Pengrui, YANG Yong, et al.Strategic thinking on development of china fast reactor and advanced nuclear fuel cycle system[J].Atomic Energy Science and Technology, 2019, 53(10): 1816-1820.]

[2] Petkevich P, Abramov V, Yuremenko V, et al.Simulation of the nuclear fuel assembly drop test with LS-Dyna[J].Nuclear Engineering and Design, 2014, 269: 136-141.

[3] 方健, 段远刚, 冉小兵, 等.堆芯跌落事故下水力缓冲性能分析研究[J].核动力工程, 2020, 41(2): 54-58.[Fang Jian, Duan Yuangang, Ran Xiaobing, et al.Buffering effect analysis for secondary supports in reactor vessel internals under assumption accident of core drop[J].Nuclear Power Engineering, 2020, 41(2): 54-58.]

[4] 钱浩, 许艳涛, 谢永诚, 等.乏燃料贮存格架跌落事故冲击分析和试验验证[J].力学季刊, 2019, 40(1): 175-182.

[5] Kim H J, Yim J S, Lee B H, et al.Drop impact analysis of plate-type fuel assembly in research reactor [J].Nuclear Engineering and Technology, 2014, 46(4): 529-540.

[6] 张万平, 徐定耿, 陈松, 等.乏燃料贮存格架在组件跌落事故中的冲击分析[J].振动与冲击, 2010, 29: 187-189.[ZHANG Wanping, XU Dinggeng, CHEN Song, et al.Structural impact analysis of spent fuel storage rack subjected to a drop of spent fuel assembly[J].Journal of Vibration and Shock, 2010, 29:187-189.]

[7] Wit H J, Tseng C C, Cheng S C.A numerical analysis for a BWR fuel assembly drop event[J].Journal of Nuclear Science and Technology, 2006, 43(9): 1068-1073.

[8] 冯少东, 张明, 朱焜, 等.堆芯跌落事故下反应堆结构功能性评定[J].核技术, 2013, 36(4):367-371.[FENG Shaodong, ZHANG Ming, ZHU Kun, et al.Evaluation of reactor structural function during core drop accident[J].Nuclear Techniques, 2013, 36(4): 367-371.]

[9] 宋威, 秦本科, 薄涵亮.水压驱动控制棒快速落棒冲击研究[J].原子能科学技术, 2013, 47(4): 588-592.[SONG Wei, QIN Benke, BO Hanliang, et al.Shock analysis on hydraulic drive control rod during scram[J].Atomic Energy Science and Technology, 2013, 47(4): 588-592.]

[10] 聂君锋, 李晓轩, 张海泉, 等.壳体容器跌落事故的相似试验设计与有限元分析[J].原子能科学技术, 2012, 46(10): 1237-1242.[NIE Junfeng, LI Xiaoxuan, ZHANG Haiquan, et al.Design and FEM analysis of similitude model test for dropping accident of shell container[J].Atomic Energy Science and Technology, 2012, 46(10): 1237-1242.]

Impact Analysis of Free-drop Test for CFR600 Core Assembly

SU Xi-ping1SONG Jing-ru2YIN Tong1XIE Ji-jia2YE Xuan2LIU Xiao-ming2

(1 China Institute of Atomic Energy, Beijing 102413, China,2 Key Lab.of Nonlinear Mechanics, Institute of Mechanics, Chinese Academy of Sciences, Beijing 102413, China)

Evaluating the influence of core assembly drop on the structural integrity and internal rod sealing is an important component of assembly security appraisal.In this paper, the impact test outside the reactor and numerical simulation analysis of analog core assembly were performed for the accidental drops during refueling and transportation.The results of the free-drop test and simulation from different heights were studied and compared for the analog assembly, and the acceleration and strain response time history under impact loading were also analyzed.It was found that the strain waveform gradually changed from a sine wave to a square wave from top to bottom along the assembly section.When the drop height reached 1500mm, a large local plastic deformation occurred in the position of the assembly pin.After that, the drop height increased and the peak acceleration started to decrease.

Analog core assembly; free-drop test; finite element simulation; impact response

TB332

A

1006-3919(2021)03-0028-08

10.19447/j.cnki.11-1773/v.2021.03.005

2021-01-16

2020-04-15

苏喜平(1982—),男,高级工程师,硕士,研究方向:快堆堆芯组件设计;(102413)北京275信箱95分箱.