热循环对金带微电阻点焊接头连接界面及抗拉力的影响

蒋玲玲 郭芮岐 刘刚 张乐 樊凯 张勇

热循环对金带微电阻点焊接头连接界面及抗拉力的影响

蒋玲玲1郭芮岐1刘刚1张乐2樊凯2张勇1

(1 西北工业大学 陕西省摩擦焊接工程技术重点实验室,西安 710072;2 中国空间技术研究院西安分院,西安 710100)

针对金带/陶瓷基板镀金层组合互连结构,制备单面微电阻点焊焊点,在模拟空间环境温度交替变化的条件下,即-65℃~150℃,温度转换时间<1分钟,高低温保温时间各15分钟,进行500次的热循环试验。借助聚焦离子/电子双束电镜和拉力测试机,研究焊点的微观界面、断裂模式及抗拉力,分析有无热循环焊点连接界面变化机理及焊点的可靠性。结果表明,热循环过程中,焊点连接界面上未紧密接触的孔洞,在畸变能差驱动的界面扩散作用下,从孔颈处开始接触并发生原子结合,尺度减小。未经热循环焊点和经历了热循环试验的焊点,断裂模式均为金带颈部断裂,平均拉力值变化不超过10g,其差异主要由热循环试验热应力对金带的损伤程度不同引起。在模拟空间环境热循环试验条件下,金带/陶瓷基板镀金层组合互连结构单面微电阻点焊焊点具备高可靠度。

金带;微电阻点焊;热循环;连接界面;可靠性

0 引言

随着航天技术的迅速发展,恶劣的空间环境对航天器的设计提出了苛刻的要求[1-4]。特别是对其中的焊接结构,除应保证其力学性能满足承载、变形等要求外,还需着重考虑空间环境因素对焊点可靠性的影响[5]。有研究表明,温度交替变化的空间环境可能会使航天器中焊接结构的力学性能和材料尺寸发生变化[6-8]。因此航天器在发射前,必须对航天器中的焊接结构件进行空间热循环模拟试验,以确保其在服役环境下的可靠性[9]。

迄今已有航天器焊接结构可靠性研究的报道。Zhang等人[10]通过模拟-40℃~125℃热循环试验,分析了芯片级封装中Sn3.5Ag0.7Cu焊点的失效模式。结果表明,由于焊料与基体材料间存在一定程度的线膨胀系数差异,热循环过程会使连接界面上金属间化合物(Intermetallic Compound,IMC)层附近产生热应力。焊点的失效模式基本为最外侧角点处产生裂纹,裂纹萌生于焊料体,沿着IMC层扩展。薛松柏等人[11]采用试验和有限元结合的方法研究了方型扁平式封装器件焊点在25℃~125℃热循环条件下的热疲劳寿命。发现热循环试验后,裂纹在焊点内侧钎料与焊盘界面处萌生;焊点的抗拉强度随热循环次数增加而逐渐降低;热循环前焊点的断裂方式为韧性断裂,随热循环次数的增多,焊点晶粒粗化,断裂韧窝变大,热循环120次后的焊点断裂方式主要为脆性断裂,热循环186次后的焊点为完全脆性断裂。柳泉潇潇等人[12]对5052/HC420LA铝钢异质材料磁脉冲焊接接头经高低温循环试验后的性能进行了研究。结果表明,将温度从室温逐渐升到200℃,加热速度为4℃/min,保温1h后再冷却到室温时,不同高低温循环次数和冷却条件下,焊接接头的连接强度相比于5052铝合金的母材强度下降约5%~25%。冷却速度越快,高低温循环次数越多,接头力学性能下降越明显。综上所述,目前针对航天器焊接结构空间热循环条件下可靠性的研究,主要集中在电子封装钎焊接头,对于微电阻点焊接头鲜有报道。本文针对航天微波元器件中,采用单面微电阻点焊技术制备的金带/陶瓷基板镀金层组合互连焊点,进行模拟空间环境热循环试验。通过拉力测试和微观连接界面分析,研究焊点经热循环试验后的性能变化及内在机理,对其可靠性进行评估。

1 试验方法

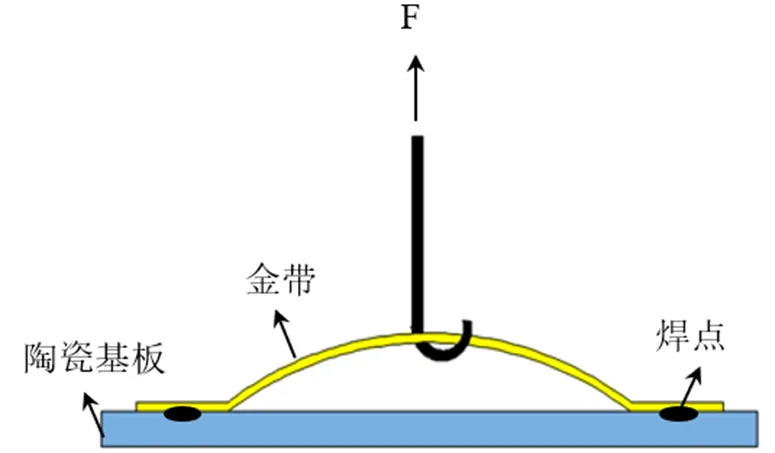

试验所用纯金带尺寸为4000µm × 250µm × 25µm,陶瓷基板镀金层采用陶瓷本体—过渡金属层—金层电镀工艺。焊接在地面环境进行。为了便于测试焊点抗拉力,采用图1所示的金带焊接方式和抗拉力测试方法。图2所示为采用单面微电阻点焊技术制备的金带/陶瓷基板镀金层组合互连结构,制备金桥时严格保证每个金桥两端焊点位置一致。由于不能进行原位观察,针对不同热循环次数,在同一块基板上,采用相同较优焊接参数和点焊电极分别制备如图1所示的12个对照组金桥和12个试验组金桥,其中10个用于抗拉力测试,2个用于制备金相试样。

图1 金带焊接方式和拉力测试方法

图2 单面微电阻点焊制备金带/陶瓷基板镀金层互连结构

本文热循环试验的目的是研究太空中交替变化的温度对焊点可靠性的影响。为了排除其他因素如空间辐射、振动等对试验的影响,因此热循环试验不考虑其他环境因素,在地面环境条件下只模拟空间环境的温度交替变化。依据GJB548B-2005中1010条件C,模拟空间环境热循环试验条件为:-65℃~150℃,温度转换时间<1分钟,高低温保温时间各15分钟,循环100次。为了研究试样在更极端环境下的可靠性,热循环试验在不改变温度范围、保温时间和温度转换时间的条件下,将热循环次数扩大至500次,每隔50次取出一批试样进行测试。

采用DAGE 4000 PLUS型拉力测试机,分别对未经热循环试验的对照组(以下称焊态)焊点和经热循环试验后的试验组(以下称热循环态)焊点进行抗拉力测试,拉伸速度为1mm/s,以焊态10个金桥的平均拉力值作为焊点力学性能的评价指标。采用Helios G4 CX型聚焦离子/电子双束电镜,制备焊点金相试样,观察纳米尺度的连接界面和微观组织。

2 试验结果与分析

2.1 焊点微观界面观察

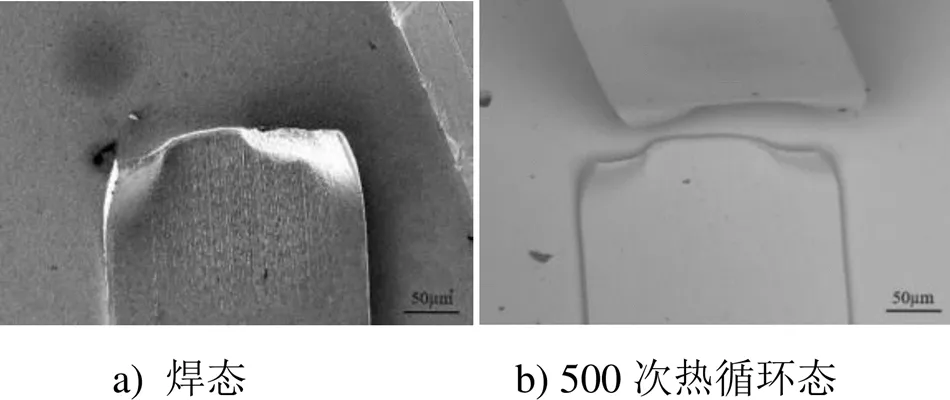

焊态焊点局部连接界面微观形貌如图3 a)所示。从图中可以发现,焊点连接界面清晰。连接界面上微米或纳米级尺度的微孔洞随机分布,且数量较多。500次热循环态焊点连接界面微观形貌如图3 b)所示。可以看出,焊点连接界面上仍分布着数量较多的微孔洞。但与焊态焊点不同的是,连接界面上的大部分孔洞尺度较小,且陶瓷基板上过渡金属层2与镀金层之间出现纳米级的微小孔洞。

图3 焊点连接界面微观形貌

根据金属扩散理论,任何不均质(包括成分、结构)材料,在热力学允许的条件下,都将趋向于均匀化。原子在扩散力(浓度、电场、应力场等的梯度)作用下,将发生从高浓度区域向低浓度区域运动的扩散行为。

图4 Hill模型的孔洞闭合机制[13]

如图4所示,Hill等人[13]基于金属扩散理论,研究同质单相材料高温扩散连接的孔洞闭合机理时发现,在焊接压力和温度的作用下,除了存在包括表面接触时的塑性变形和蠕变(图4中1和7)的塑性变形机制,以及包括物质从孔洞表面曲率大处向曲率小处进行表面扩散(图4中2)、从物体内部向表面曲率大处进行体扩散(图4中3)及从孔洞表面曲率大处向曲率小处进行挥发(图4中4)的表面源扩散机制,还存在包括物质从界面向孔颈处进行晶界扩散(图4中5)和物质从界面向孔颈处进行体扩散(图4中6)的界面扩散机制。界面扩散是在局部曲率趋向一致的支配下,从界面上已紧密连接部位来的扩散原子流,自动流向未接触的孔洞表面,使界面连接率提高,孔洞形状不变但尺寸减小。事实上,在没有外界压力,仅在温度的作用下,也存在界面扩散机制,也能使孔洞闭合,只是此时孔洞闭合有距离极限[14]。分析认为,由于金带塑性变形能力强,随温度升高,其变形抗力将进一步降低。焊接过程中,连接表面凸峰紧密接触后,金带和镀金层的塑性变形将引起晶格内部畸变、位错、空位等各种缺陷大量堆积,使得已连接界面区的能量显著增大,原子处于高度激活状态。在随后热循环过程150℃温度作用下,将促使金带与镀金层连接界面发生由畸变能差驱动的界面扩散机制。界面扩散机制使连接界面上的原子流向未紧密接触的孔洞孔颈,孔洞上下表面在孔颈处最先开始接触,随后逐渐发生原子结合,从而尺度减小,界面连接率提高。陶瓷基板上过渡金属层2与镀金层之间出现纳米级的微小孔洞的主要原因是热循环试验过程中不同材料间的热膨胀系数差异会导致热失配现象,使陶瓷基板上过渡金属层2与镀金层间产生交变热应力,在一定热循环时间下会在二者界面附近造成累积损伤,甚至萌生微孔洞或裂纹。为进一步证明热循环试验对连接界面的影响,专门制备了拉力值30g左右的弱连接焊点。图5是拉力值30g左右弱连接焊点焊态和热循环态连接界面剥离形貌。可以看出,焊态焊点连接界面压痕浅,基本没有焊点剥离残留现象。热循环态焊点连接界面剥离后残留痕迹清晰,残留面积增大,且随热循环次数的增多,焊点残留形状趋于规则。这种现象表明进行热循环试验后,焊点界面连接点数量有所升高。图6是拉力值30g左右弱连接焊点焊态和热循环态的平均拉力值变化趋势。可以看出,在进行热循环试验后,焊点平均拉力值有所升高,且随热循环次数的增多,焊点拉力升高值逐渐增大。

图5 拉力值30g左右弱连接焊点界面剥离残留形貌

图6 弱连接焊点焊态和热循环态的平均拉力值

2.2 焊点拉力及断裂模式

较优参数焊点焊态和热循环态的平均拉力值如图7所示。从图7中可以看出,焊点平均拉力值变化范围约为10g,没有规律可循。图8为焊态和500次热循环态焊点拉伸断口宏观形貌。可以看出,拉力测试时,焊点两侧少部分连接界面先发生了金带剥离,随后金带颈缩,沿焊点中部未剥离部位发生断裂。由于焊点的断裂模式均为金带颈部断裂,所以图7所示焊态和热循环态焊点的平均拉力值,实际上为焊态和热循环态金带的平均拉力值。

两种状态金带拉力值存在差异,主要由热循环试验对金带的损伤程度不同所引起。根据热应力理论,无外力作用条件下,当温度变化所引起的膨胀或收缩受到约束时,会在物体内产生热应力。同时,在同一物体内部,如果温度的分布不均匀,虽然不受外界约束,但由于各处的温度不同,每一部分因受到不同温度的相邻部分的影响,将产生不同的自由伸缩,也会在物体内部产生热应力[15]。热循环试验时,一方面当温度由低到高或由高变低时焊点附近金带的膨胀或收缩会受到焊点的约束作用,导致焊点附近金带产生热应力。另一方面,高低温转换在1分钟内完成,温度变化速率较快,导致在高低温转换过程中金带温度分布不均匀,会在金带内部产生热应力。

图9所示为数值模拟获得的热循环500次焊接结构的热应力分布云图。从图9中可以看出,热循环试验时金带受到热应力的作用,焊点附近金带上热应力约为0.89MPa,其他部位应力约为3.3×10-3MPa。焊点附近金带上存在的热应力可能对金带颈部产生损伤,由于热循环态不同的热循环次数对不同试验组金带的热应力存在差异,加之焊态各对照组金带抗拉力也不可能完全一致,导致测试获得的两种状态金带拉力值有较小差异。

图7 较优参数焊点焊态和热循环态平均拉力值

图8 焊点拉伸断口宏观形貌

图9 热循环500次焊接结构应力场分布数值模拟云图

分析认为,金带与基板镀金层的连接过程,属于同种金属连接。在热循环试验中,一方面两种材料之间不会因热膨胀系数的差异发生热失配现象,焊点内部不会受交变热应力的累积损伤。另一方面,由前述连接界面分析可知,在热循环过程150℃温度作用下,焊点连接界面上随机分布的微米或纳米级微孔洞的尺度会减小,这使得热循环态焊点的界面连接率较焊态焊点界面连接率有所提高。虽然陶瓷基板镀层材料之间的热膨胀系数不同,热循环过程中过渡金属层2与镀金层、陶瓷本体与过渡金属层1之间会产生交变热应力作用,但对焊点连接界面影响较小。因此可以认为,焊点在热循环试验条件下具备高可靠度。

2.3 焊点拉伸断口分析

图10是热循环500次焊点拉伸断口微观形貌。从图中可以看出,焊点一侧翘起的金带上有明显颈缩变形痕迹,如图10(b)所示;从图10(c)和图10(d)可见,焊点中部连接界面上的一部分连接点仍紧密结合,剥离界面上咬合残留痕迹清晰。这说明焊接过程中,焊点中心散热速度较四周慢,热量易在焊点中心积累,使得焊点中部较四周的连接质量高。

3 结论

文中研究了金带/陶瓷基板镀金层互连结构较优参数单面微电阻点焊焊点在模拟空间环境热循环试验下的可靠性,对比分析了焊态焊点与热循环态焊点的微观连接界面、抗拉力、断裂模式及断口形貌,得出以下主要结论:1)通过热循环试验,使得焊点连接界面上微孔洞尺度变小。2)通过热循环试验,提高了金带/陶瓷基板镀金层互连结构单面微电阻点焊焊点的抗拉力及可靠性。

[1] Minow J.I.Development and implementation of an empirical ionosphere variability model[J]. Advances in Space Research, 2004, 33: 887-892.

[2] 朱光武, 李保权.空间环境对航天器的影响及其对策研究[J].上海航天, 2002, (4): 1-16.[Zhu Guangwu, Li Baoquan.Research on the impact of space environment on spacecraft and its counter measures[J].Shanghai Aerospace, 2002, (4): 1-16.]

[3] 周修能, 江鲁.环境试验技术与设备发展概述[J].中国仪器仪表, 2008(6): 88-92.[Zhou Xiuneng, Jiang Lu.Overview of environmental testing technology and equipment development [J].China Instrumentation, 2008(6): 88-92.]

[4] 方兵, 沈润杰, 何闻.航天器元件多参数综合可靠性环境试验研究综述[J].中国机械工程, 2009, 20(22): 2766-2771.[Fang Bing, Shen Runjie, He Wen.Summary of research on multi-parameter comprehensive reliability environment test of spacecraft components[J].China Mechanical Engineering, 2009, 20(22): 2766-2771.]

[5] 赵大为.空间热循环和辐照环境对LF6铝合金焊接组织及性能的影响[D].河南理工大学硕士论文, 2010: 12-15.

[6] Strganac T W, Letton A, Rock N I, et al.Space environment effects on damping of polymer matrix carbon fiber composites[J].Journal of Spacecraft and Rockets, 2000, 37(4): 519- 525.

[7] George P E, Dursch H W.Low earth orbit effects on organic composites flown on the long duration exposure facility[J].Journal of Advanced Materials, 1994, 25(3): 10-19.

[8] 刘雪松.航天工业几种铝合金及其焊接结构的尺寸不稳定性[D].哈尔滨工业大学博士论文, 2002: 57-59.[Liu Xuesong.The dimensional instability of several aluminum alloys and their welded structures in the aerospace industry [D].Doctoral Dissertation of Harbin Institute of Technology, 2002: 57-59.]

[9] 荣克林, 洪洁.高性能系统—航天飞行器的力学环境试验与评估[J].强度与环境, 2017, 44(6): 2-7.[Rong Kelin, Hong Jie.High-performance system-spacecraft mechanical environment test and evaluation[J].Structure & Environment Engineering, 2017, 44(6): 2-7.]

[10] Zhang B, Ding H, Sheng X J.Reliability study of board-level lead-free interconnections under sequential thermal cycling and drop impact[J].Microelectronics Reliability, 2009, 49: 530-536.

[11] 薛松柏, 吴玉秀, 崔国平, 等.热循环对QFP焊点强度及其微观组织影响规律的数值模拟[J].焊接学报, 2006, 27(11): 2-6.[XueSongbai, Wu Yuxiu, Cui Guoping, et al.Numerical simulation of the influence of thermal cycling on the strength and microstructure of QFP solder joints[J].Transactions of the China Welding Institution, 2006, 27(11): 2-6.]

[12] 柳泉潇潇, 夏泽华, 崔俊佳, 等.高低温循环试验下磁脉冲焊接接头性能研究[J].材料科学与工艺, 2018, 3(6): 8-15.[Liu Quanxiaoxiao, Xia Zehua, Cui Junjia, et al.Research on the performance of magnetic pulse welding joints under high and low temperature cycle tests[J].Materials Science and Technology, 2018, 3(6): 8-15.]

[13] Hill A, Wallach E R.Modeling solid-state diffusion bonding[J].Acta Metall, 1989, 37(19): 2425-2437.

[14] 马瑞芳, 李淼泉, 李宏, 等.基于金属扩散连接机制动力学条件的空洞闭合模型[J].中国科学, 2012, 42(9): 1081-1091.[Ma Ruifang, Li Miaoquan, Li Hong, et al.Hole closure model based on dynamic conditions of metal diffusion bonding mechanism[J].Science in China, 2012, 42(9): 1081-1091.]

[15] 陈国海, 马莒生.热循环过程中焊点残余应变的研究[J].电子元件与材料, 2004 (11): 37-39.[Chen Guohai, Ma Jusheng.Research on the residual strain of solder joints during thermal cycling [J].Electronic Components and Materials, 2004(11): 37-39.

The Effect of Thermal Cycle on The Joint Interface and Tensile Force of Gold Strip Micro-Resistance Spot Welding Joints

JIANG Ling-ling1GUO Rui-qi1LIU Gang1ZHANG Le2FAN Kai2ZHANG Yong1

(1 Shaanxi Key Laboratory of Friction Welding Engineering Technology, Northwestern Polytechnical University, Xi'an 710072, China;2 Xi'an Branch, China Academy of Space Technology, Xi'an 710100, China)

According to the interconnection structure of gold strip/ceramic substrate gold-plated layer, single-sided micro-resistance spot welding solder joints are prepared, under the simulated space environment conditions of -65℃~150℃, temperature conversion time <1 minute, high and low temperature holding time each 15 minutes, performing 500 thermal cycle tests.With the help of a focused ion/electron dual-beam electron microscope and a tensile tester, the micro-interface, fracture mode and tensile force of the solder joints are studied, and the mechanism of changes in the joint interface of the solder joints with or without thermal cycle and the reliability of the solder joints are analyzed.The results show that during the thermal cycle process, the holes in the solder joint interface that are not in close contact, under the interface diffusion mechanism driven by the distortion energy difference, start to contact and bond with atoms from the hole neck, and the size decreases.For solder joints that have not been thermally cycled and those that have undergone thermal cycle tests, the fracture modes are all gold strip neck fractures, and the average tensile force does not change more than 10g.The difference is mainly caused by the different degree of damage to the gold strip caused by the thermal stress of the thermal cycle test.Under the conditions of the thermal cycle test of the simulated space environment, the single-sided micro-resistance spot welding joints of the gold strip/ceramic substrate gold-plated layer interconnect structure are reliable.

Gold strip; Micro-resistance spot welding; Thermal cycle; Joint interface; Reliabilit

TG407

A

1006-3919(2021)03-0053-06

10.19447/j.cnki.11-1773/v.2021.03.008

2021-03-15;

2021-04-02

蒋玲玲(1996—),女,硕士研究生,研究方向:点焊接头可靠性研究;(710072)陕西省西北工业大学友谊校区材料学院公字楼405.