城市轨道交通S700K转辙机第二牵引点卡缺口故障研究

阳六兵,刘 军,陈 梁,陈燕霞

(宁波市轨道交通集团有限公司运营分公司,浙江宁波 315101)

宁波轨道交通1号线在运营使用过程中时有发生第二牵引点卡缺口故障,对运营产生了不良影响。转辙机检测杆的缺口值过大或过小,都会使转辙机无法锁闭,导致道岔无法操作到位,俗称 “卡缺口”故障。本文针对卡缺口故障进行技术分析和研究,提出对第二牵引点检测杆改造的方案,并通过现场实际测试论证,提高转辙设备运行的稳定性,减少了对运营的影响。

1 基本情况

宁波轨道交通1号线正线采用60 kg/m钢轨9号道岔,弹性可弯式曲尖轨,使用S700K-C型外锁闭双机牵引。第一牵引点转辙机型号为A13/A14;第二牵引点转辙机型号为A15/A16。全线共计73组道岔,运营4年来在第二牵引点因道岔外部机械问题导致的道岔失表故障共发生15次,其中折返站发生9次,具体故障情况如表1所示。

表1 宁波轨道交通1号线的道岔第二牵引点故障情况Tab.1 Fault conditions at the second traction point of switch machine for Ningbo Rail Transit Line 1

自2015年12月27日宁波轨道交通1号线二期试运行开始以来,第二牵引点道岔失表故障陡升,2015年12月至2016年10月期间共发生9次道岔失表,月均接近1次。2016年10月之后信号专业人员联合工务专业人员开展专项整治,减少了道岔斥轨反弹程度,故障率有明显下降,但是故障的根本问题仍未解决,2018年后相继发生几次同样的故障。

2 原因分析

2.1 道岔曲线分析

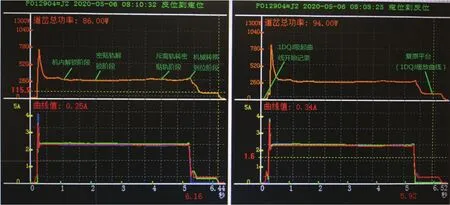

2.1.1 正常工作曲线分析

S700K转辙机工作过程可以分为启动、解锁、转换、锁闭和接通表示5个阶段,道岔正常转换一般在6.6 s内完成,第二牵引点正常动作功率曲线如图1所示。工作刚开始时启动转辙机需要较大的功率,在0.2 s左右转辙机功率骤升至800 W左右,随着转辙机开始工作,其输出功率急降至300 W左右并保持稳定,期间转辙机进行解锁、转换、锁闭操作。待锁闭完成后道岔控制电路切断电源,转辙机的功率下降至100 W左右,之后随着道岔给出正确位置,接通相关表示电路,功率降至0 W。

图1 S700K第二牵引点正常动作曲线Fig.1 Normal action curve of S700K switch machine at the second traction point

2.1.2 故障曲线分析

根据前期道岔发生的故障以及现场模拟测试,梳理出能够通过道岔动作曲线分析判断的相关故障。目前宁波轨道1号线使用的S700K转辙机主要有7种典型故障,典型故障如表2所示。

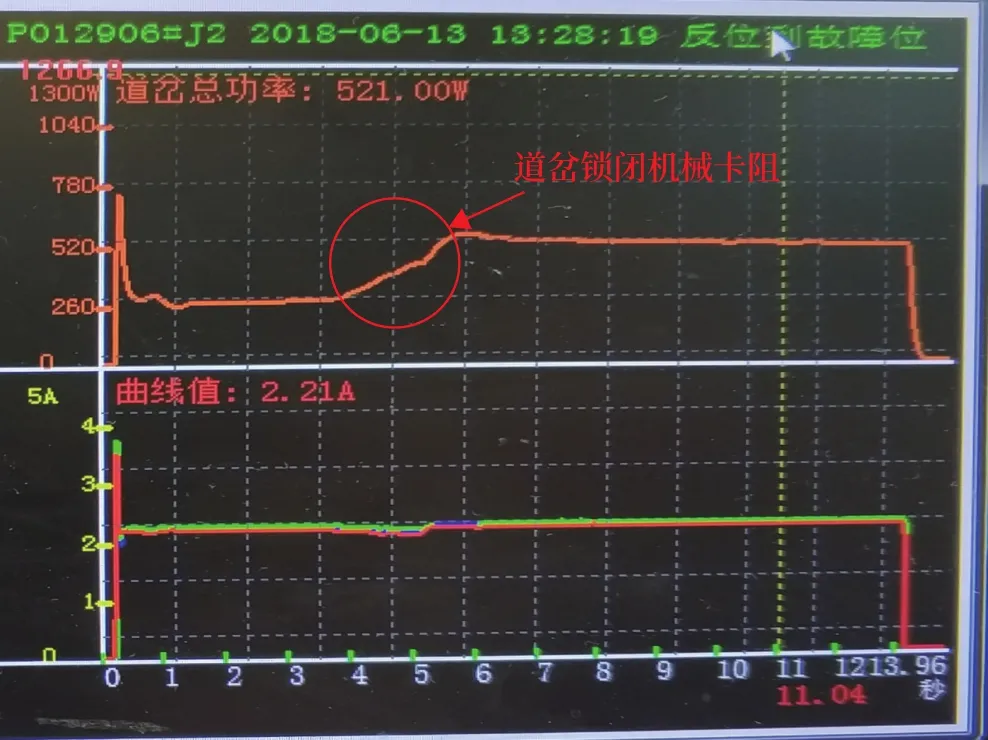

从表1中15次道岔故障的现象来分析,故障原因均为道岔第二牵引点无法锁闭或卡阻。以2018年6月13日宁波轨道交通1号线霞浦站6号道岔失表的曲线为例,道岔正常转换时间一般是6.6 s左右,而从故障时道岔转换功率曲线图来看,在4~5 s道岔转换至即将锁闭时,室外转换卡阻,致使转辙机空转13 s后,保护电路自行切断电机,如图2所示。该故障现象与表2中的第6条故障相吻合。

图2 霞浦站6号道岔故障曲线Fig.2 Turnout No.6 fault curve at Xiapu station

2.2 道岔工况分析

2.2.1 轨道设计参数

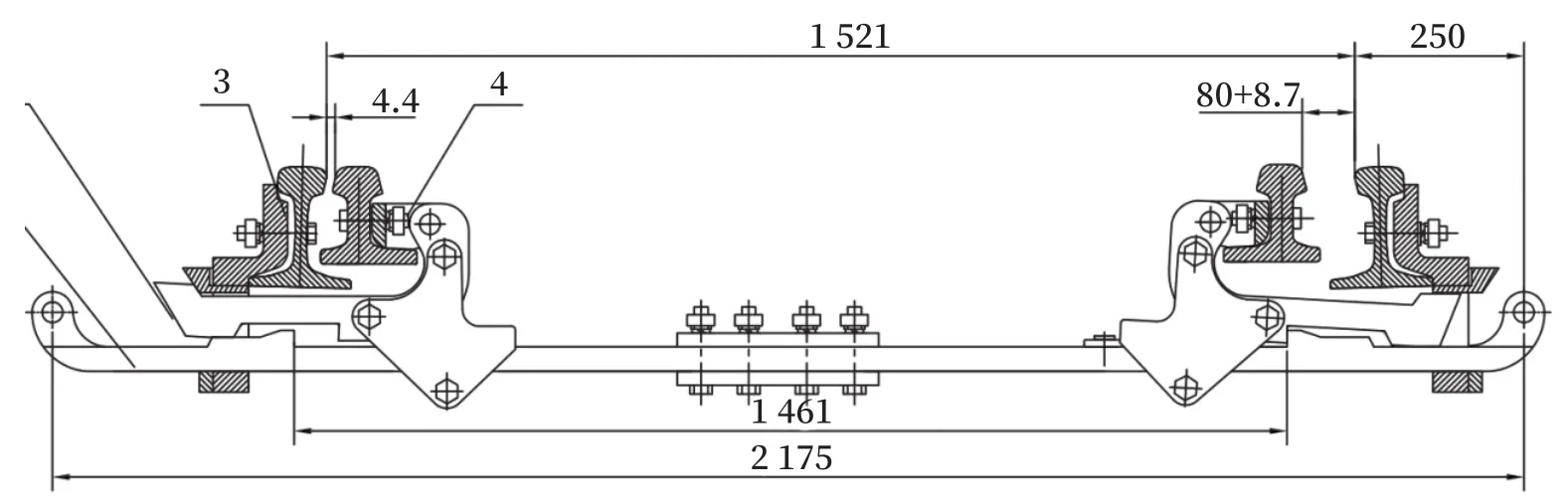

宁波轨道交通1号线60 kg/m钢轨9号道岔的图号为专线9761,尖轨设两个牵引点,第一牵引点尖轨动程为160 mm,第二牵引点尖轨动程为80 mm。为了改善列车运行条件,便于制造和维修,在钝角辙叉范围内轨距采用1 440 mm,轨头宽度为72 mm,因此道岔尖轨刨切点位置轨距为1 512 mm。由于第二牵引点转辙机安装位于尖轨刨切点之后,因此在道岔锁闭时尖轨与基本轨无法实现密贴,存在设计间隙。其设计间隙为曲尖轨与之基本轨间隙是4.4 mm,直尖轨与曲基本轨间隙是8.7 mm。根据第二牵引点存在的设计间隙可计算出该处的轨距为 1 520.7 mm,约为 1 521 mm。如图3所示。

图3 第二牵引点外锁闭装置安装示意Fig.3 Installation diagram of external locking device at the second traction point

2.2.2 工况现状分析

现场第二牵引点尖轨与基本轨宏观密贴情况与图3设计数据基本一致,第二牵引点锁闭时存在间隙,而在轨道设计文件中明确规定要进行密贴检查,与现场实际相违背。具体标准参考《宁波市轨道交通设计技术标准通用图设计》、《标准轨距铁路道岔技术条件》(TB/T 412-2014):在安装外锁闭装置前,两尖轨分别与相应的基本轨做密贴检查,确认尖轨在刨切范围内与基本轨缝隙小于1 mm。同时也不符合信号转辙机相关标准,即信号转辙机各牵引点要满足2 mm锁闭,4 mm不锁闭的原则。

信号设计根据道岔中心标准及转辙机产品标准,第二牵引点配置了A15/A16型S700K转辙机,其密贴检测精度范围为2.0±0.5 mm。在无法调整密贴的情况下,依然要求转辙机表示缺口在2.0 mm±0.5 mm,导致转辙机现场可用性较差。

通过上述分析主要原因是由于现场所用的道岔在第二牵引点处,其尖轨与基本轨存在设计间隙并不密贴,道岔设计现状与信号设计要求2 mm、4 mm密贴检查以及转辙机表示调整2.0 mm±0.5 mm不匹配。在受振动、冲击、温度、轨形变化等因素的影响时,更容易造成检测杆位置偏移,继而出现卡缺口故障。

3 解决方案

3.1 检测杆改造

基于道岔的实际状况难以改变的条件下,针对道岔在第二牵引点处尖轨与基本轨存在设计间隙不密贴的问题,通过分析调研,提出增大第二牵引点检测杆检测缺口的方案,即将检测杆锁闭缺口由29 mm扩大至33 mm,如图4所示。检测杆改造后检测杆的检测精度由±2 mm扩大至±4 mm,转辙机最大有效检测行程由82 mm增大至84 mm,能有效减少因外部环境变化导致检测杆位置偏移的发生,提高了转辙机的可用性。

A15/A16型S700K转辙机的上层检测杆检查靠近转辙机一侧尖轨的密贴状态,检测杆型号为C73;下层检测杆检查远离转辙机一侧尖轨的密贴状态,检测杆型号为C74。按照检测杆改造原理,C73型和C74型分别需要修改4处,锁闭缺口由29 mm改为33 mm、2处内指示缺口(左右侧)由7 mm改为11 mm、外指示缺口由7 mm改为11 mm。

3.2 检测杆改造可行性分析

3.2.1 从第二牵引点检测杆作业进行分析

S700K电动转辙机检测杆的主要作用为检查密贴状态,同时具备辅助锁闭功能。宁波轨道交通1号线正线道岔第二牵引点处于密贴段以外,尖轨与基本轨间存在设计间隙,故此牵引点不要求检查道岔密贴状态,检测杆仅起辅助锁闭作用。

3.2.2 从技术规范要求进行分析

根据原铁道部运输局《道岔转换设备安装技术条件(暂行)》(运基信号[2010]386号)文件5.3规定:直向通过速度120 km/h及以下的道岔转换设备安装应满足多点牵引道岔第一牵引点中心线处,密贴尖轨与基本轨间有4 mm及以上水平间隙时,不应锁闭或接通道岔表示;其余密贴段牵引点中心线处,密贴尖轨与基本轨间有6 mm及以上水平间隙时,不应锁闭或接通道岔表示。

3.2.3 从不同线路使用情况进行对比

宁波轨道交通2号线正线采用与1号线正线同类型道岔,1号线第二牵引点使用的S700K转辙机为可挤型,缺口检测精度为2 mm;2号线第二牵引点使用的ZDJ9可挤型电动转辙机,其缺口检测精度为4 mm。与1号线相比2号线很少发生第二牵引点卡缺口的故障。

从上述分析可知,对S700K电动转辙机检测杆缺口改造技术上可行且满足一定相关技术标准要求。

3.3 测试论证

2018年底相关设计单位的专家对改造方案进行讨论,专家们一致认为宁波轨道交通1号线正线60 kg/m钢轨9号道岔第二牵引点使用的S700K电动转辙机检测杆缺口精度由2 mm调整为4 mm可行。同意将A15/A16型S700K转辙机检测杆锁闭缺口从29 mm扩改为33 mm,即检测精度由2 mm 变为 4 mm。

改造后的检测杆在试车线进行测试,经过现场3个月的测试验证,既满足了转辙机锁闭需求,又缓解了第二牵引点锁闭卡阻问题,使用性能良好。随即,又在1号线正线折返站选取一组道岔进行测试,道岔运行状态良好。后续对1号线霞浦站、高桥西站和东环南路站的折返道岔进行更换,2019年4月完成3个车站检测杆的更换。到目前为止再未发生第二牵引点卡缺口故障。

4 结语

针对A15/A16型S700K转辙机检测杆锁闭缺口进行的改造,有效解决了第二牵引点因外部环境变化导致锁闭时卡缺口的隐患,提升了道岔设备运行的稳定性。该研究成果可以为其他使用S700K转辙机同类型道岔的地铁同行提供参考依据,具有一定的推广应用价值。目前,该研究成果已获得宁波轨道交通运营方和西门子信号有限公司的认可,并已经应用至宁波轨道交通3号线和4号线。