不同固体含量下牛粪和秸秆厌氧发酵中微氧法原位脱硫效果研究

于美玲,周 岩,于 洋,张大雷,寇 巍

(1.辽宁省能源研究所有限公司,辽宁 营口 115003;2.沈阳航空航天大学 能源与环境学院,辽宁 沈阳 110136;3.营口环境评价有限公司,辽宁 营口 115003)

0 引言

沼气是生物质在厌氧条件下发酵生成的一种可燃性气体,是一种可再生能源。沼气的主要成分是甲烷和二氧化碳,还伴有少量的H2S气体[1]。由于有H2S气体的存在,使沼气的后续利用存在管道和设备的腐蚀问题[2]。在沼气发电、车用燃气和民用燃气中,H2S的质量浓度必须低于300,15 mg/m3和20 mg/m3[3]。

脱硫方法有湿法脱硫、干法脱硫和生物脱硫。湿法脱硫成本高、运行管理复杂,没有被广泛应用[4]。干法脱硫设备占地面积大、操作连续性差、脱硫剂再生困难、脱硫剂更换劳动强度大、脱硫效率低[5]。原位脱硫是一种较新的工艺,它是在发酵容器内部脱出H2S气体,无须额外增加脱硫设备,降低成本,节约空间,操作方便[6]。微氧法原位脱硫技术是定时向发酵罐中通入一定量的空气或氧气,把H2S气体氧化成单质硫或硫酸盐,以达到沼气脱硫的目的[7]。与干法脱硫采用的氧化铁、湿法脱硫使用氢氧化钠溶液不同,微氧法脱硫的脱硫剂为空气或者氧气,其系统运行成本大大降低[8]。有研究资料表明,向发酵罐通入空气脱硫的效果也很可观,空气的成本更低廉[9]。微氧法脱硫后,最终的产物为硫单质,在沼渣处理过程中可以将其提取,从而创造更多的经济效益。由于微氧法脱硫直接在发酵罐内进行,因此在使用过程中不须要额外添加脱硫塔、滴滤池、生物滤池等设备装置,系统保持简单稳定,能够大幅度地降低沼气工程的建造成本[10]。 本文主要研究在不同的固体含量发酵条件下微氧法原位脱硫的效果。

1 试验材料和方法

1.1 试验材料

试验发酵材料的牛粪取自辽宁省水源镇养牛场,秸秆取自营口周边农户。将秸秆粉碎成1 cm左右的小段,牛粪和秸秆的总固体(TS)量分别为18.4 4%和91%,挥发性固体(VS)量分别为15.3 5%,83.7 2%。

试验所用接种物为取自辽宁省能源研究所实验室禽畜粪便发酵的沼液,沼液的总固体(TS)为0.6 2%,挥发性固体(VS)为0.4 7%。

1.2 试验装置

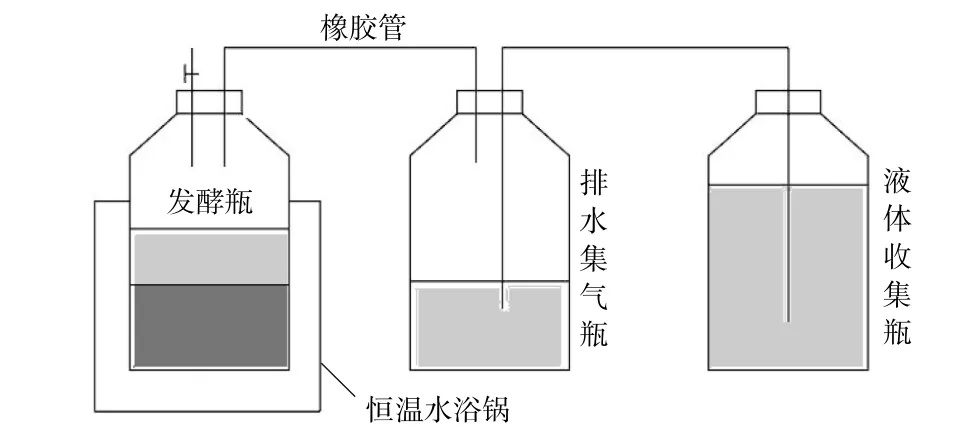

发酵反应在1 L的广口瓶内进行,试验装置如图1所示。将混合均匀的秸秆、牛粪和沼液放入广口瓶中,牛粪和秸秆的质量比为3∶1,接种物占发酵底物的质量比例为30%。调节TS至需要的发酵浓度,密封,用橡胶管连接集气瓶。将沼气集气瓶装满水,发酵瓶放入37℃恒温水浴锅中。

图1 微氧法原位脱硫实验装置图Fig.1 Schematics of the system for microaerobic removal of hydrogen sulfide from biogas

1.3 试验方法

由于本试验是采用1 L发酵瓶的小型试验,硫化氢的产生量比较小,脱除效果不明显,因此每组发酵罐都添加相应的硫酸钾,进而突出原位脱硫的效果,相应的添加量如表1所示。

表1 不同的发酵浓度下添加的硫酸钾质量Table 1 The added potassium sulfate mass for the different fermentation concentration

根据测得的沼气产量及H2S质量浓度计算得到H2S的产生量。发酵瓶的顶部通入空气,空气的通入量根据前期对照试验H2S产量计算来确定[11]。前期对照试验得到的H2S的质量浓度示于表2。

表2 沼气发酵过程中H 2S的质量浓度Table 2 The volume fraction of H2Sin biogas fermentation processmg/m3

前期对照试验采用两个7 L发酵罐,每个发酵罐加入4 kg纯牛粪,在37℃下发酵。根据试验组H2S质量浓度与对照组H2S的平均质量浓度计算H2S的去除率。试验设置对照组与试验组,对照组不通空气,试验组中(TS为10%,15%,20%)分别通入理论空气量的3倍,根据前期试验得出的最佳通气量为18 mL/d,每天在测定日产气量之后通空气1次。对照组与试验组各设3个重复,发酵周期为60 d。

H2S与氧气发生反应,氧化成单质硫,其反应式为

该化学反应自由能ΔG=209.4 kJ/mol为负值,说明反应在常温下自发进行。因此,向发酵瓶内通人微量的空气,可以实现沼气的原位脱硫[12]。根据式(1)计算理论需氧量,再确定空气的通入量。用排水集气法收集沼气。采用pH计测定pH值。采用重量法测定TS和VS。采用红外便携式沼气分析仪测定CH4,O2,CO2的体积分数。采用电化学传感器测量H2S体积分数。

2 结果与分析

2.1 沼气产量的变化规律

采用微氧脱硫法对沼气的产量有一定影响。图2为不同的TS含量下通入空气后的沼气日产量。

图2 不同的TS含量下通入空气后的日产气量Fig.2 Daily biogas production under air supply for the different TS

由图2可见,不同的发酵浓度条件下,对照组和脱硫组的日产气量趋势大体一致。发酵前几天,发酵处于水解酸化阶段,沼气日产量较小;在产甲烷阶段,沼气日产气量增加,并达到最大值;在发酵后期,发酵原料剩余不多,产甲烷菌活性降低,沼气日产量逐渐降低。

图3为3种TS含量下通入空气后的累积产气量。从图3可以看出,脱硫后产气量都有比较大的波动,说明通入空气对产气有一定的影响。发酵反应启动后,TS含量越高,有机物的含量越高,产气效果越好。采用微氧脱硫法的3种TS浓度试验组的日产气量都有所提高。这是因为通入的微量空气被兼性厌氧菌所利用,生命活动旺盛,产生了其他气体,严格厌氧细菌被大量兼性厌氧菌所包围,起到了保护作用,促进了发酵的进行[10]。

图3 不同的TS含量下通入空气后的累积产气量Fig.3 cumulative gas production under air supply for the different TS

图2,图3显示,试验组进行微氧法原位脱硫后,TS10%,TS15%两组的产气促进作用不明显,TS20%脱硫组日产气量最大为4.74 mL/g,比TS20%对照组提高了2 mL/g,说明微氧法原位脱硫对干发酵工艺有着很好的促进作用。

2.2 不同的发酵浓度下H2S的去除率

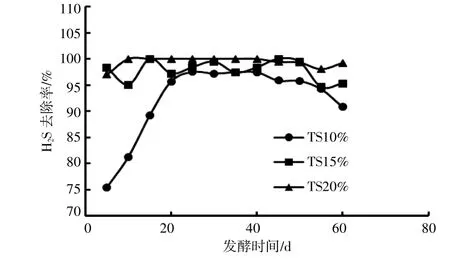

图4所示为采用微氧法原位脱硫的不同TS含量试验组的沼气H2S去除率。

图4 不同TS含量下的H 2S去除率Fig.4 Removal efficiency of hydrogen sulfide for the different TS

在厌氧发酵过程中,原料中的有机硫经生物转化成为H2S气体。从图4所示的不同发酵浓度下H2S的去除率可以看出,TS15%试验组和TS20%试验组的微氧法原位脱硫的效果十分显著,H2S的去除率都在90%以上,TS10%试验组的脱硫效果稍差些。表3为脱硫后H2S的残余量,通过表3可以看出,微氧法原位脱硫工艺对于干发酵作用效果很明显,发酵过程中H2S的残余量很低,可以满足使用要求,这与产气量的分析结论一致。

表3 脱硫后H2S的残余量Table 3 The residual of hydrogen sulfide after the desulfurization mg/m3

2.3 沼气中甲烷含量的变化情况

成品沼气中甲烷的体积分数约为60%,微氧脱硫后甲烷的体积分数是否会发生变化值得研究。图5为不同的TS含量下通入空气后的甲烷体积分数,从图5中可以看出,甲烷的体积分数呈现出上升趋势,40 d左右达到最大值,而后趋于稳定。各试验组与对照组的甲烷体积分数相差不大,只有TS20%脱硫组较对照组的甲烷体积分数略有提高。

图5 不同的TS含量下通入空气后的甲烷体积分数Fig.5 Methane volume fraction under air supply for the different TS

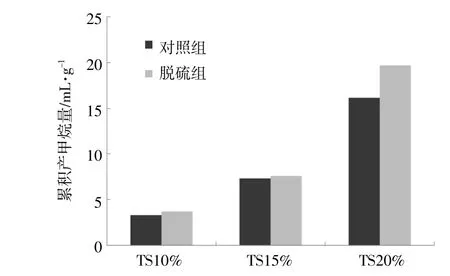

图6为不同的TS含量下累积甲烷产气量,从图6可以看出,TS20%脱硫组较对照组的甲烷累积产气量(VS)提高了3.5 mL/g。这是因为H2S含量的降低能够减少对产甲烷菌的毒性作用,从而使得甲烷的产量有所增加。这也说明通入微量的空气不影响沼气厌氧发酵系统的正常运行。

图6 不同的TS含量下累积甲烷产气量Fig.6 Cumulative methane production for the different TS

2.4 O2残留的变化规律

沼气中残留O2的体积分数过高不利于厌氧发酵,而且《车用天然气标准》中要求沼气中O2体积分数不得高于0.5%[13]。

图7为沼气中残留O2体积分数变化情况。从图7中可以看出,对照组的O2残留量均在0.4%以下,脱硫组通入理论空气量的3倍,O2的残留量一般在0.5%左右,既保证了脱硫效率,又满足标准的要求,说明微氧法脱硫具有一定的可行性。

图7 沼气中残留氧气体积分数变化Fig.7 Change of oxygen residue volume fraction in biogas

3 结论

①微氧法脱硫的试验组(TS10%,TS15%和TS20%)的日产气量都有所提高,说明微氧法脱硫不仅没有影响沼气产量,还对产气有一定的促进作用。微氧法原位脱硫对干发酵工艺有着很好的促进作用。由H2S气体的去除率可以看出,TS 15%和TS20%两组的微氧法原位脱硫的效果十分显著,H2S的去除率均在90%以上。

②各试验组与对照组的甲烷体积分数相差不大,TS20%组较对照组的甲烷累积产气量(VS)提高了3.53 ml/g,说明通入微量的空气不影响沼气厌氧发酵系统的正常运行。

③脱硫组通入3倍理论空气量,O2的残留量一般在0.5%左右,既保证了脱硫效率,又满足《车用天然气标准》的要求,说明微氧法脱硫具有一定的可行性。