自动灌封机的设计与调试

董山恒,孙海龙,杨振昆

(北自所(北京)科技发展有限公司,北京 100120)

0 引言

随着人们物质生活水平的提高,对产品包装的质量也相应提高,需要能够完成液体灌装,封口,包装等一系列全自动化机械操作的液体灌装生产线,全自动液体灌装生产线在国内制药,保健食品以及酒类等包装行业方面有大量的需求,我国生产医药,保健食品,酒类产品的厂家数不胜数,不同种类产品的灌封要求的不断增加,对于新型的灌封装备的发展也有了更大的挑战。随着国家为促进制药行业技术进步,开展制药机械GMP(药品生产质量保证规范)评审及验证检测工作,加快制药GMP的实施,全自动液体灌装生产线在我国的制药行业也越来越受重视,我国制药行业的生产厂家达5000多家,大、中型企业也有上千家,市场对高质量、低价格的全自动液体灌装生产线成套设备的需求必将与日俱增。

1 灌封机结构组成及功能分析

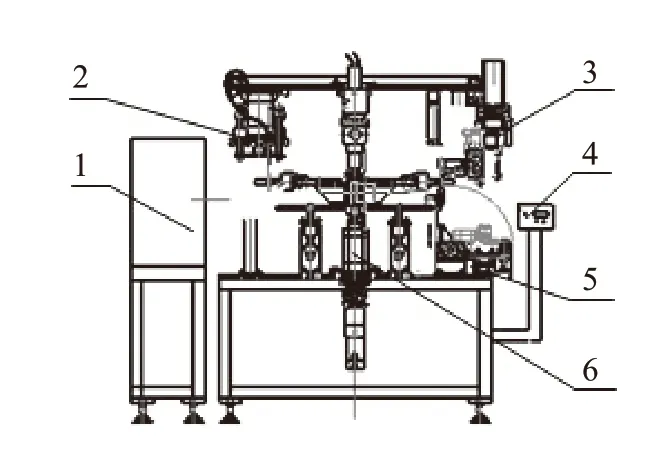

一体化自动灌封机用于圆柱形空心塑料棒类药物用品的灌液和两端封口。该灌封机主要由传送系统,上料系统,封口系统,灌液系统,下料系统和控制系统组成(如图1所示)。该机能够自动完成上料,封底,灌液,封顶和下料一整套完整过程,实现了灌封自动化,充分满足了加工生产要求,大大的提高了生产效率,为医疗器械的自动化发展提供了有利的支持。

图1 旋转式自动灌封机总图

1.1 传送系统

传送系统主要由电机,主轴和大盘构成。其功能为通过电机驱动大盘旋转,在灌封机节拍时间间隔内,将装有一定数量塑料棒的大盘旋转到灌封机的各工位,完成相应工位的工作,以完成一个生产周期。

1.2 封口系统

封口系统主要包括封底和封顶两部分。其主要由封口磨具,压紧装置,高频加热设备,冷却装置和吹气装置构成。其功能为通过高频加热设备将塑料棒的一端融化在封口磨具中,再通过冷却装置冷却并使其快速成型。

1.3 灌液系统

灌液系统主要由蠕动泵,灌液气缸,针管,针头等构成。其功能为当封底工序完成后,由传送装置将底部封好的塑料棒传送到灌液工位,蠕动泵则通过针管将预先装好的液体,按规定的剂量注入到塑料棒中。

1.4 上料和下料系统

上料系统主要由料斗,推料器,压料器等部件构成。其功能为当上料工位模具空位时,自动将消毒烘干后的未熔封的塑料棒传送至固定在大盘上的模具里,以便进行以后的工位工作。

下料系统主要由下料夹板,链条,电机,气缸等部件构成。其功能为最终封口完成后,下料系统把封好的塑料管输送到指定箱体中,并自动计数。

1.5 工作原理

当消毒烘干后的塑料棒由上料系统传送至盘夹具上时,大盘带动塑料棒旋转至封底工位,此时模具装置上升,压紧装置下降,将塑料夹紧,然后加热装置对模具开始加热,待加热一定时间后,塑料棒在模具内熔化,冷却装置对模具进行冷却,并吹干冷却水,待封底成型后,大盘带动塑料棒旋转至灌液工位,由灌液装置将液体灌输到底部封好的塑料棒内,再由大盘带动塑料棒至封顶工位,待封顶完成,继续旋转至下料工位,由下料装置将塑料棒输送到指定区域。

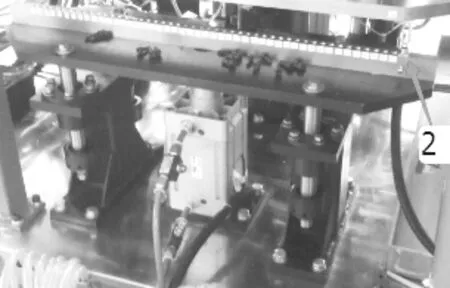

图2 非工作和工作对比图

2 设计分析

2.1 主要技术指标

1)自动封口灌装一体机的设计产能为100~150支/分钟;

2)一次灌装数为60支;

3)蠕动泵容量0.5ml~10ml;

4)灌液精度±0.5%;

5)总功率10kW;

6)熔封后泄漏率≤0.5%;

要求速度可调,灌液量可调,计量准确,运行平稳,药液不外溢,灌液时无液体滴漏现象,并保证无管不灌液。

2.2 灌封机设计要求

1)功能齐全、设计合理、结构紧凑;

2)性能指标稳定;

3)运行安全可靠、传动平稳、噪声小;

4)药物不受污染,符合GMP的卫生标准书;

5)易于维修保养,便于清洗;

6)自动化程度高,操作简便。

工艺范围广,艺范围越宽,越能提高设备利用率,实现一机多用,即可以利用同一设备可以灌装多种物料和多种规格的容器。

3 调试及主要问题分析

无论是设计上还是运行中,生产效率都能达到额定技术指标,即100~150支/分钟。生产效率是可变的,可以通过调整磨具的个数和熔封塑料管的时间来调整。

3.1 熔封质量

在灌封机的使用过程中,熔封塑料管的质量是至关重要的,它关系到熔封后的泄漏率,同时也影响外观,可能直接影响市场销量。通过设计分析及调试经验得知,影响熔封质量几大关键要素如下,并针对这些因素对机械机构及控制做了相应的调整。

1)熔封温度

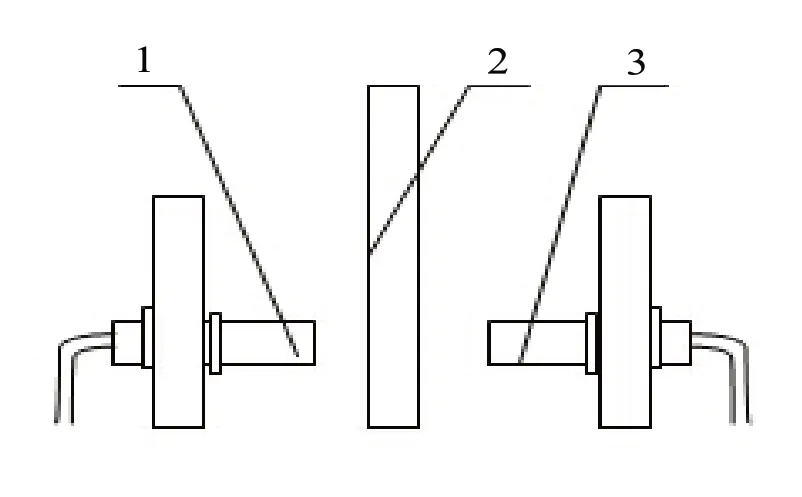

温度过高导致熔封距离过长,从而影响成型产品的长度;温度过低导致泄漏,大大增加了产品的泄漏率。为此我们使用了红外测温传感器,对熔封模具的温度进行了实时在线监测,保证了熔封温度的准确性。如图3、图4所示。

图3 设计中传感器图纸

图4 调试中传感器示意图

2)温升速率

在调试过程中发现,温升速率对熔封质量有一定的影响。最终通过控制高频加热设备来控制对模具的加热速率,明显改善了熔封质量。

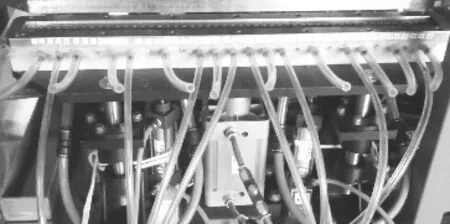

3)模具的冷却

在调试过程中验证了熔封模具的冷却是至关重要的,如果冷却效果不好,将导致脱模无法完成,即融封不成功。同时也防止模具的温度不断的传递到载体上,导致整个设备温度过高,增加危险性。为此,在设计过程中我们对模具采用了水冷方式。为了避免冷却槽内残留的水分及模具底部沾有水滴,影响下次加热时间及速率,在水冷后,我们对冷却槽进行了吹气处理。如图5所示。

图5 连接在模具载体上的水管和气管

4)融封塑料管的压紧

在熔封过程中塑料管的一端在模具内受热熔化,另外一端要有压力,使之能够完成熔封过程。而在这个过程中,如果压力持续存在就有可能导致熔封表面不平滑,而且也会导致产品整体长度变短。所以在设计中我们对压紧装置做了限位处理,当压紧装置升降到一定距离后,限位螺母卡在轴套上,压紧装置保持稳态,不再继续升降,保证了熔封的质量的同时也满足了产品长度的公差要求。如图6中箭头所示。

图6 压紧装置限位螺母

3.2 无瓶不灌装—激光对射检验

调试中发现,灌液过程中确保无瓶不灌装是非常必要的,当灌液工位处有塑料管时,挡住光电开关,发出有管信号,灌液功能开启;如灌装工位无塑料管时,发出无管信号,灌液功能关闭,从而实现了无瓶不灌装功能(如图7所示),既避免了无管灌液的浪费,同时也避免了无管时灌液造成液体的挥发,甚至是某些液体对设备的腐蚀等。

图7 无管不灌液原理

4 结语

阐述的旋转式自动灌封机为自主创新设计,并申请相关发明专利。其主要难点在于熔封质量的工艺要求,在调试过程中也做了大量实验,无论在结构还是在控制上都做了相关调整。目前该设备已投入正常运行,现场使用结果表明,该设备具有速度可调,灌液精准,药液不外漏,灌封速度快等优点,满足相关领域塑料管的灌封要求。