高效PERC电池智能制造新模式应用研究

朱 辉,张春成,吴得轶,黄心沿

(1.湖南红太阳光电科技有限公司光伏装备工程部,长沙 410009;2.中南大学 机电工程学院,长沙 410012)

0 引言

我国是光伏电池制造大国,光伏电池出货量连续十年保持全球第一。人类对能源安全的担忧和环境恶化的焦虑,使得充分利用可再生能源已经成为全球共识。以太阳能、风能为代表的大规模可再生能源并网发电已经成为新型电力系统不可阻挡的发展趋势[1]。随着光伏电池技术的进步,以背面钝化电池(以下简称PERC电池)为代表的新一代高效光伏电池正逐步取代常规电池,市场前景广阔,传统晶硅光伏电池面临着转型升级和降本增效的迫切需求[2]。

湖南红太阳光电科技有限公司是一家以光伏装备制造及光伏电池生产为核心,拥有完整光伏产业链的高新技术企业。在光伏装备研发、光伏电池生产运营、生产线整线交钥匙服务等方面拥有雄厚的技术实力和经验。2016年,公司基于两台进口核心工艺装备,投资近一个亿建设了100MW高效PERC光伏电池示范线,对部分工艺设备进行了自动化升级,部分工序实现了物料的传递和关键数据的采集。2017年,在100MW工艺和技术积累的基础上,开展500MW高效PERC电池智能制造车间,该项目获批2017年工信部综合标准化与新模式应用立项。

1 整线自动化方案

1.1 传统光伏车间

传统光伏车间自动化程度不高,依靠人工进行物料搬运,人工进行上下料,人工插取片。生产效率不高,人工干预导致碎片率高,对硅片造成污染,从而影响电池片的生产效率。人力成本高,能源消耗大等造成电池片生产成本高。

图1 传统光伏车间人工搬运物料

图2 传统光伏车间人工上下料

1.2 智能制造车间总体方案

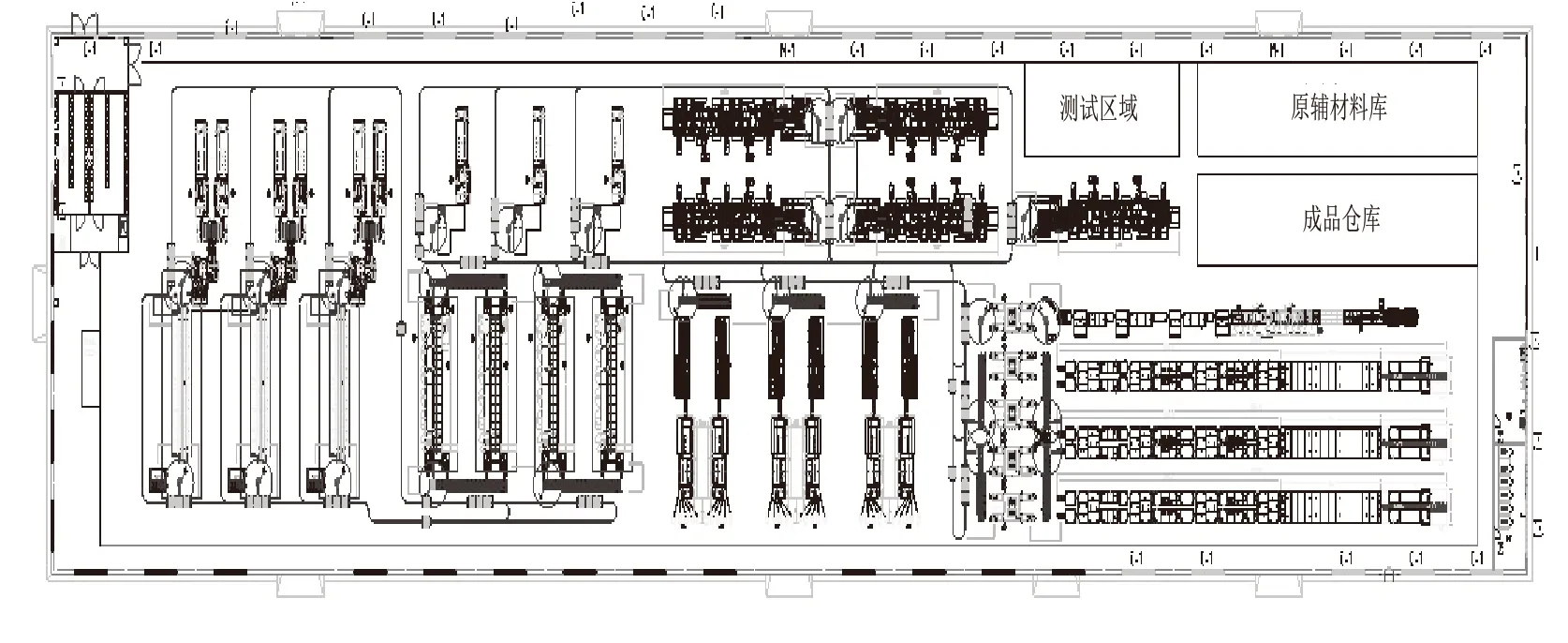

图3 高效PERC电池智能制造生产车间的平面布局草图

红太阳500MW高效PERC电池智能制造生产线,综合利用机器人、AGV、输送线等综合运用实现整线自动化,六轴机器人主要用于物料搬运、上下料以及翻转,AGV主要用于远距离之间的物料搬运,输送线主要用于相邻两较远工序之间物料传输。创新式应用了系列化减速机、传感器等十余种核心智能制造技术装备。本项目根据光伏产业发展趋势,针对太阳能电池制造降本增效和转型升级的迫切需求,通过数字化车间技术在光伏电池制造的应用,以提升智能制造核心装备、短板装备的创新能力和工业互联网网络体系建设为抓手,形成自主、安全可控的智能制造装备、制造执行系统(MES)、数字化车间管控软件等产品及流程性数字化车间系统集成新模式服务能力。

图4 500MW PERC电池车间三维布局图

1.3 自动化实现的具体形式

针对两相邻工序,距离较近时,可以直接通过六轴机器人进行上下料。在两个相邻工序之间设置缓存站点,用于设备故障或者短时间前后设备产能不匹配问题,产能大小可根据故障时间设定。对于姿态变化简单的还可以选用桁架机械手,四轴机器人,降低成本。

AGV主要用于远距离的物料搬运,图6智能物流AGV小车是最简单的一种,需要设计托盘,托盘上面放置花篮,AGV托起花篮运动。经过对AGV小车的改造升级,可以将输送线跟AGV小车结合,采用输送线做缓存,实现AGV小车可以跟输送线对接直接连线,同时在统一设备上下料口的工序上,可以AGV直接对接,不用机器人上下料。

图5 六轴关节型机器人在物料搬运

图6 智能物流AGV小车示意图

图7 带传输线的AGV

2 智能制造车间各指标具体测算

1)生产效率提高20%以上:通过分析比较智能制造数字化车间和传统车间单位时间内产品生产制造数量,计算出生产效率提高率。

行业传统产线,电池片在制造环节是以批次为单位,前一道工序完成后由人工抽检,检验合格后流入到下一工序,设备平均停机待料时间4.5小时/天。智能制造产线可以实现整线不间断流片,实现全部产品在线全检,设备平均停机待料时间缩短到0.5小时/天。以500MW电池线为例:每天增加产量64000片,每天产量由312000片,增加到376000片。(500MW电池线每天最大产出:24h×3200片/h=384000片)计算方法:生产效率由312000/384000=81.25%提高到376000/384000=97.92%,提高比例为:(97.92-81.25)/81.25=20.5%。

2)运营成本降低20%以上:通过分析比较智能制造数字化车间和传统车间产品制造成本材料费用、直接人工、间接人工和其他费用,计算得出运营成本降低率。

以500MW产线每月生产1000万片电池片计算:行业传统产线需要人工添加浆料、化学药品等辅材,添加过程中存在损耗,工艺参数均为人工控制,辅材的使用量较理想水平偏高,辅材成本1935万元,产线员工500人,工资福利支出400万元,制造费用525万元,非硅运营成本费用总和为2860万元。智能制造线实现辅材自动添加,避免了损耗,工艺参数精确控制,保证辅材使用量处于理想水平,辅材成本降低到1745万元;整线自动化,大幅度降低人员操作量,产线员工人数下降到250人,工资福利支出下降到125万元,制造费用下降到360万元,非硅运营成本费用总和为2230万元/月。以每月生产1000万片电池片计算,非硅运营成本费用总和由2860万元/月降低至2230万元/月,降低22.02%。

3)产品研制周期缩短30%以上:通过分析比较智能制造数字化车间和传统车间产品从论证到批产完成所需时间,计算得出产品研制周期缩短率。产品研制周期为包含调研论证期、产品设计期、工艺实验期、样品测试期、批量测试期、移交生产期在内的整个周期。

在传统产线上,需要1个月的调研论证期、1个月的产品设计期、4个月的工艺实验期、2个月样品测试期、2个月的批量测试期、2个月的移交生产期,共计12个月。智能化产线上所有产品的工艺参数均可以在线监控、在线调整,实时追朔,为工艺实验以及数据分析提供了极大的便利,工艺试验期由4个月缩短为1.5个月,批量试验期由2个月缩短为1个月,智慧化产线的人工干预少,需要进行的人员培训大幅降低,移交生产期由2个月缩短为1个月,整个研发周期缩短为7.5个月。总研制周期由12个月缩短为7.5个月,缩短37.5%

4)产品不良品率降低20%以上:通过统计分析比较智能制造数字化车间和传统车间生产万件产品的不合格品数量,计算得出产品不良品率降低率。在太阳能电池制造过程中由于破片、色差、方阻异常、低效等原因导致的降级比例称之为不良品率。

在传统产线上,由于人工操作失误、工艺参数误差导致的碎片率为0.8%,色差片比率0.6%,方阻异常片比率0.9%,低效片比率0.7%。智能化产线对所有工艺参数进行自动控制,提高了控制精度,同时减少了人工干预,避免了人员操作失误。碎片率降低到0.5%,色差片比率降低到0.4%,方阻异常片比率降低到0.7%,低效片比率降低到0.5%。产品不良品率由3%降低到2.1%,降低30%

5)单位产值能耗降低10%以上:通过分析比较智能制造数字化车间和传统车间生产相同数量产品车间的用电消耗量,计算得出能源利用率。

传统产线无论是否生产产品,设备均处于运转状态,每月耗电量为600万千瓦时。能源管理系统,设备启动待机程序,能耗低,每月用电量由600万千瓦时降低到575万千瓦时。由于停机待料时间由平均4.5小时每天缩短到0.5小时每天,每月产品数量由936万增加到1128万。能源利用率由0.64万千瓦时每万片,降低到0.51万千瓦时每万片,单位产值能耗降低20.3%。

3 结语

本项目建设高效PERC电池智能制造数字化车间,通过高效PERC光伏电池制造、质量、物流、设备等管理信息化、智能化,实现生产效率提高20%以上,运营成本降低20%以上,产品研制周期缩短30%以上,产品不良品率降低30%以上,单位产值能耗降低10%以上,高效光伏电池产品年产能达到500MW,产值10亿元。