海上平台箱体式吊机载荷升级技术分析与应用

宋 琨

(中海石油(中国)有限公司天津分公司,天津 300452)

0 引言

随着海上采油平台对平台吊机吊载性能的不断增加,评估及掌握海上吊机载荷升级能力成为了吊机升级的首要任务。海上平台吊机的吊载能力升级往往是通过对吊机整体的更换来实现吊载吨位以及吊载半径的升级,存在着升级费用高、难度大、工期长的特点,不符合海上平台的作业性质。本文将研究一种新方法,通过对吊机各个系统进行评估及分析,根据评估结果针对薄弱的系统进行优化设计,已达到最大限度地保留原吊机的结构及系统,降低施工费用和施工难度,最终保证现场工作安全。

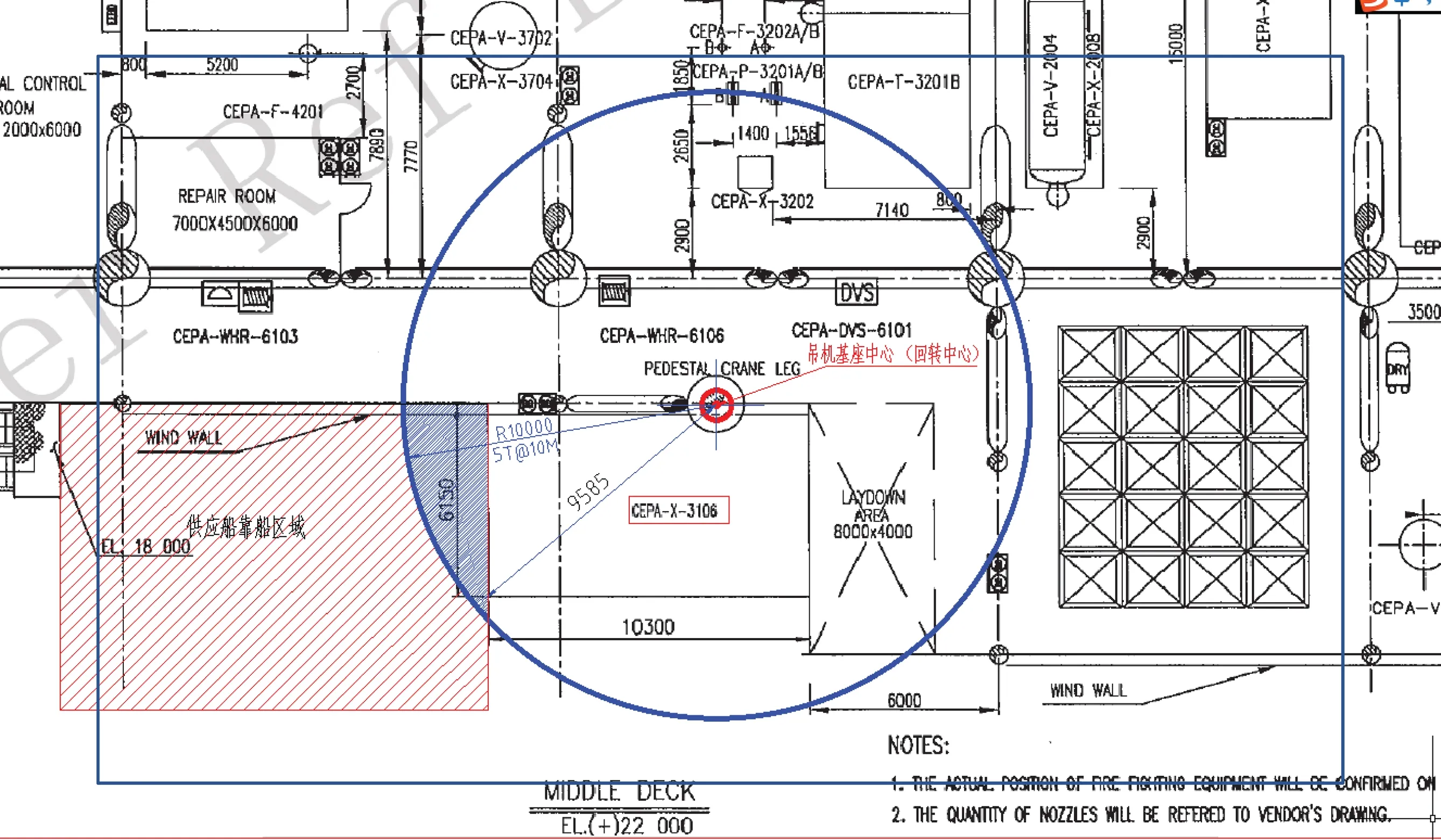

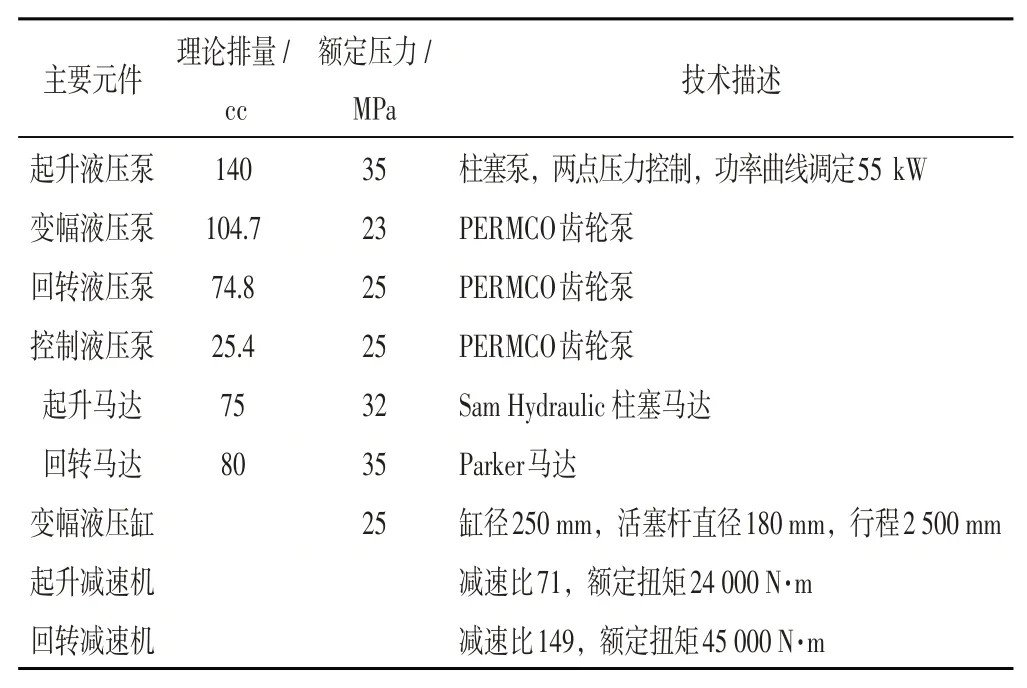

海上某采油平台吊机生产于2007年,该吊机为箱体式吊臂,液压缸变幅的结构形式。该设备型号为BCOC-5T-10M/3T-22M。该平台在5 t吊机基座的南侧外扩了一个新的撬块平台,由于该外扩撬块平台的阻碍导致供应船无法停靠在起重机基座的周边区域,从而严重影响了起重机从供应船上正常的吊载能力。如图1所示,深色圈内的区域为5 t载荷所能覆盖的区域,5 t载荷区域与供应船靠船区域只有很少的区域重叠(深色色阴区域),因此目前该吊机几乎无法满足将5 t载荷从供应船起吊到平台的作业要求。为了满足该起重机从供应船吊载5 t载荷的需求,现需要将该起重机5 t载荷的作业半径从10 m提升到15 m。

图1 吊载半径

1 吊机性能参数及总体设计

吊机的载荷半径升级需要通过对吊机各个系统进行评估计算,其中包括吊机结构强度评估、吊机液压系统评估以及局部甲板强度评估[1]。针对评估结果对薄弱的系统进行加强以满足吊机的安全设计要求,满足平台使用。吊机性能参数如表1所示,吊机如图2所示。

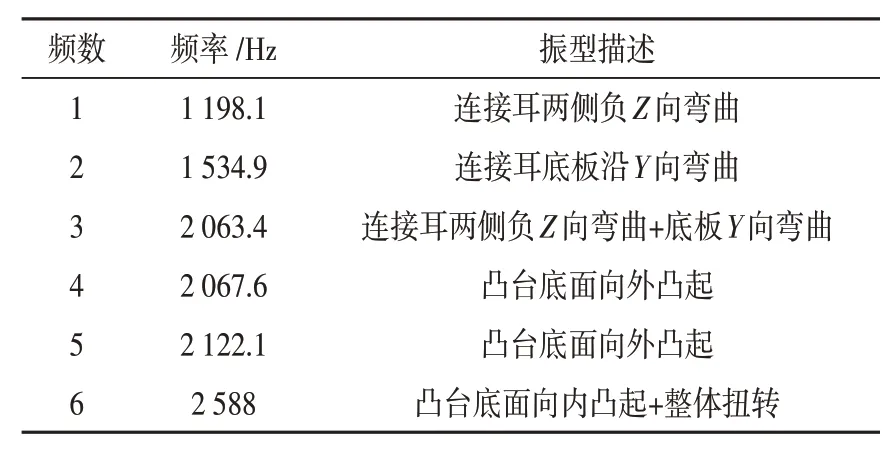

表1 快换装置6阶模态和振型描述Table 1 The sixth mode and mode description of the quick change device

图2 吊机总图

表1 吊机性能参数

2 吊机结构强度评估

吊机结构强度校核计算的目的:在目前吊机结构强度下,确定5 t载荷所能达到的最大作业半径。

2.1 吊臂结构计算分析

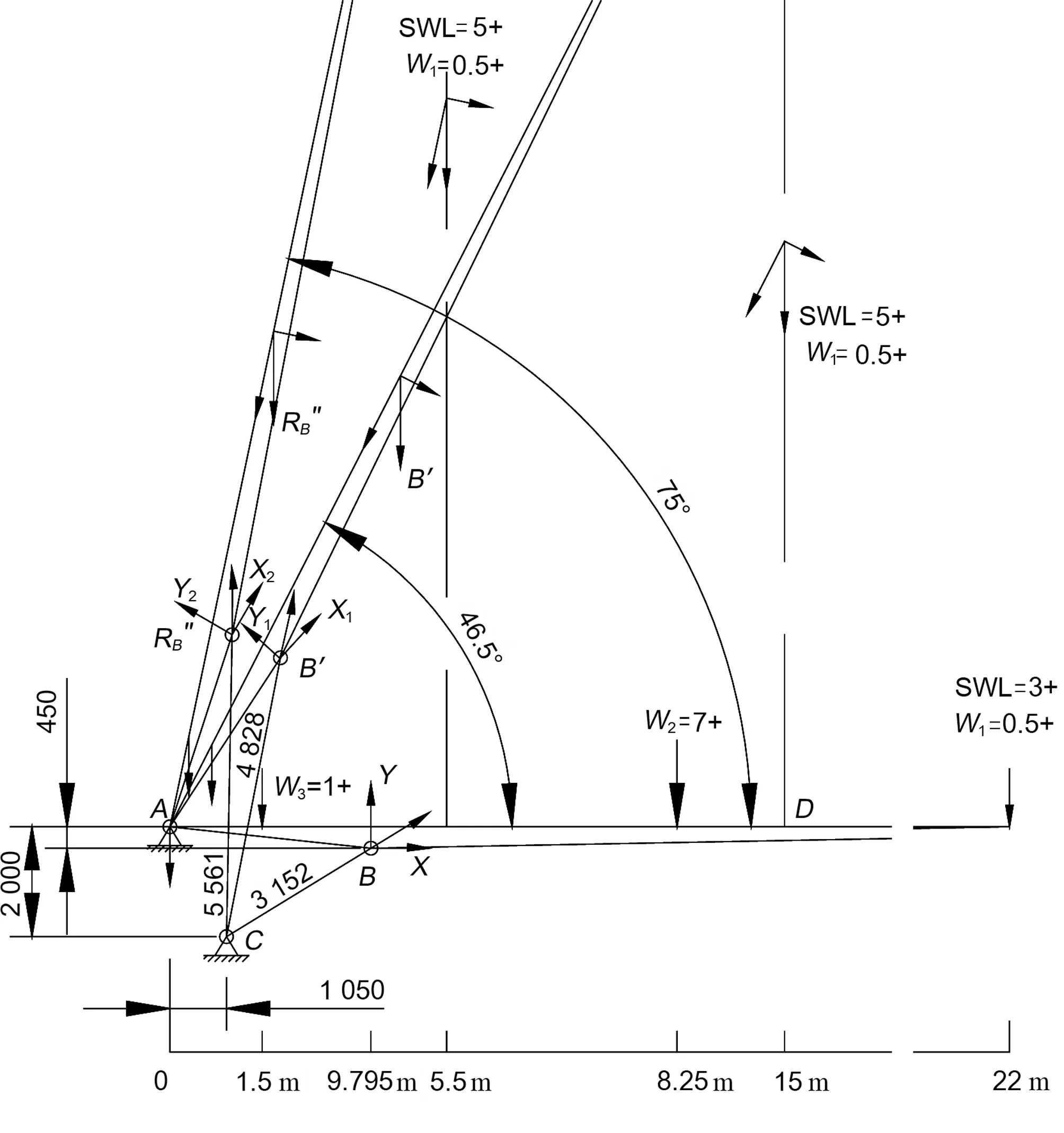

根据对吊机所受的垂直设计载荷、水平受力载荷、风载荷及自重载荷的计算结果可知,当吊臂仰角为46.5°,安全工作负荷为5 t,工作幅度为15 m时,海上起重机结构所受弯矩最大,按此种工况对吊臂强度进行校核[2]。受力分析如图3所示。

图3 吊臂受力分析

屈强比:σs/σb=345/520=0.663<0.70

吊臂材料为Q345,其屈服强度:

查表,构件的临界应力:

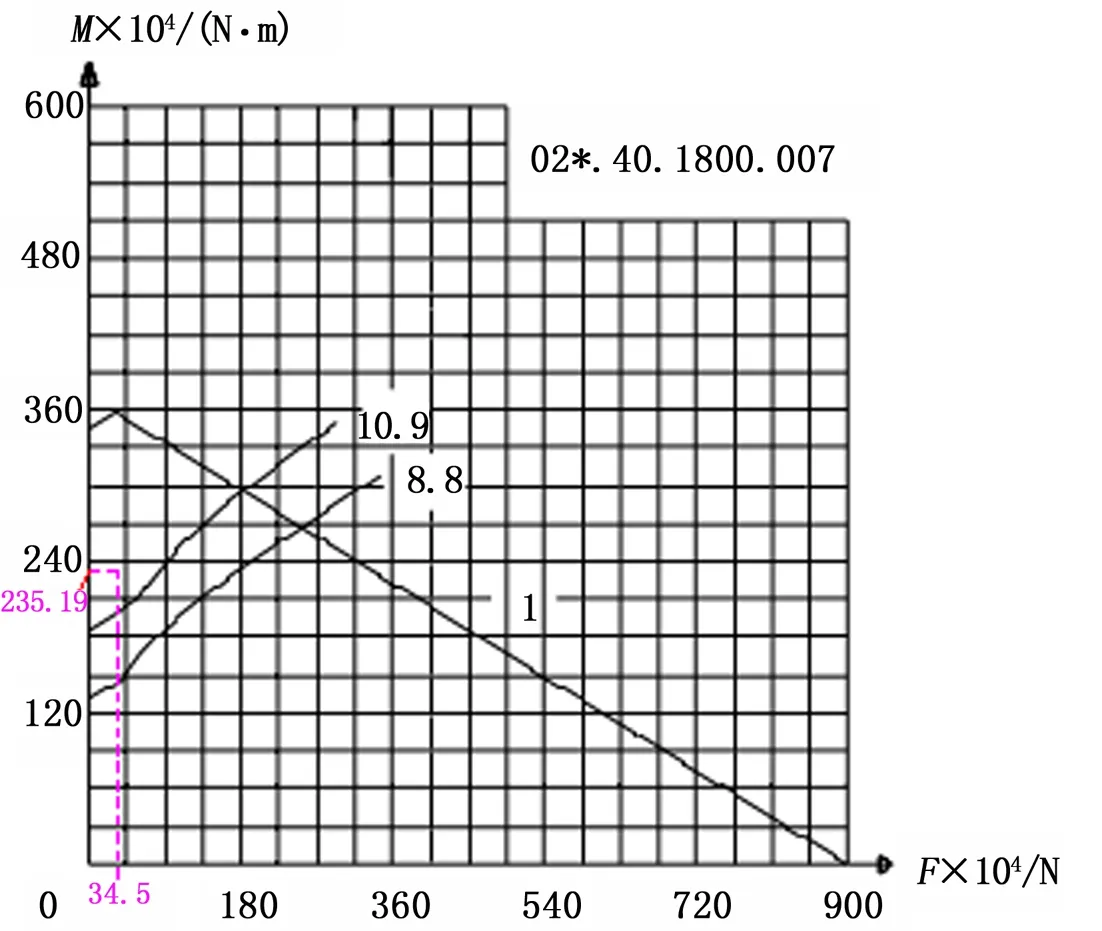

根据图4所示可得:

图4 吊臂弯矩

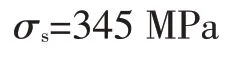

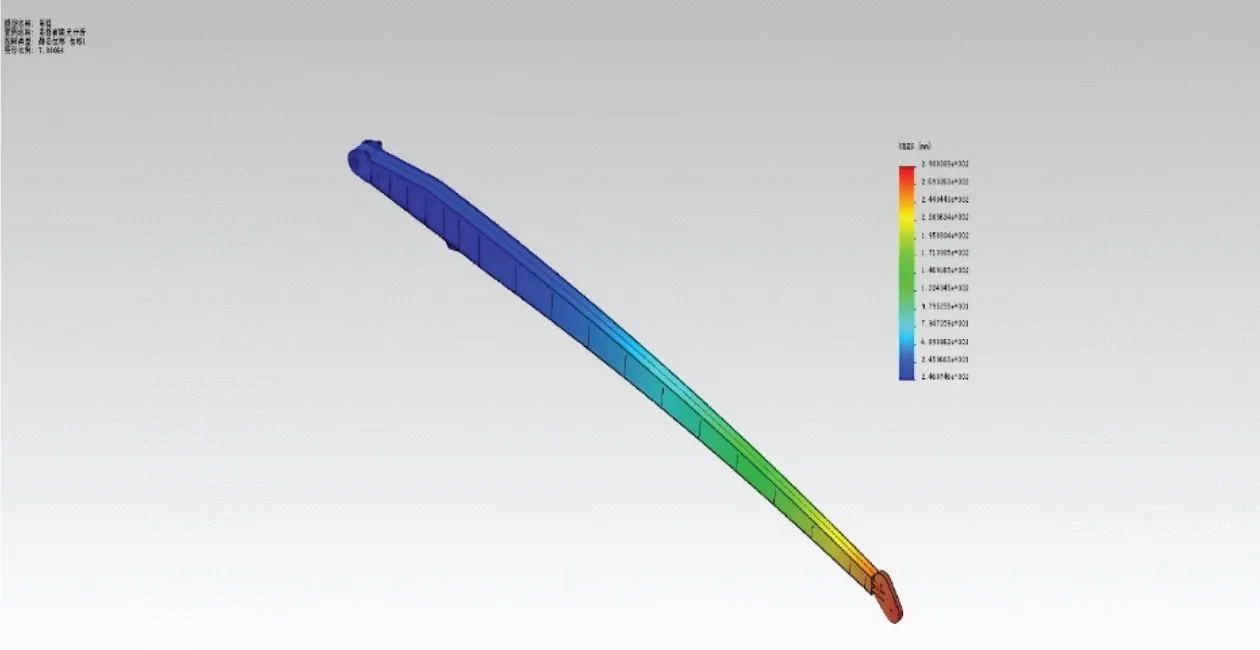

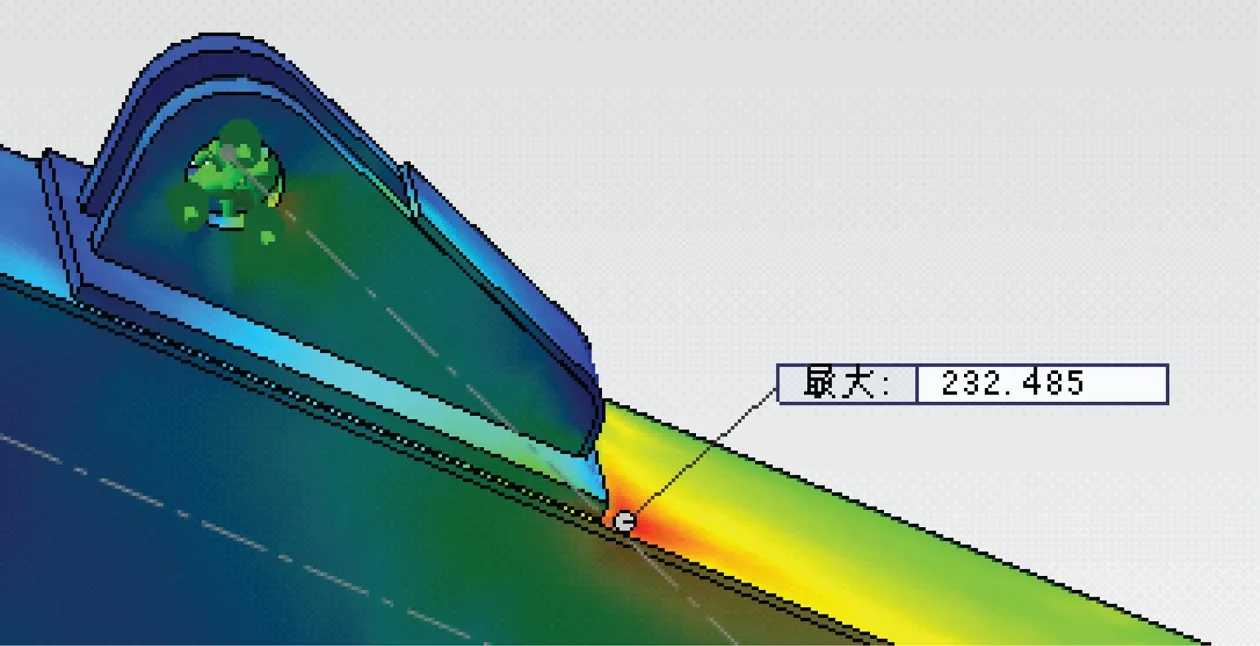

根据计算结果,在吊机安全工作负荷5 t,工作半径15 m(吊臂仰角为46.5°)的工况下对吊臂进行有限元分析;吊臂经有限元分析后,得出吊臂头部最大变形量是293.8 mm,如图5所示,满足使用要求。吊臂经有限元分析后,得出最大应力是232.5 MPa,如图6所示,为集中应力[4],最大应力位置如图7所示,满足使用要求。

图5 变形

图6 应力

图7 应力集中

2.2 回转机构受力分析

回转机构主要受倾覆力矩和压力的作用,根据计算结果可知本起重机回转支承所承受最大垂直载荷345 kN,最大倾覆力矩2 351.9 kN·m。本起重机回转支承,其Z=111,m=14。由图8可知,该回转支承受力点在曲线1的下部,满足使用要求。

图8 承载曲线

2.3 钢丝绳校核

按API-2C规范,钢丝绳安全系数应不小于2.5Cv或5.0,故取n=5。

本机选用22×18×7+IWS 1870不旋转钢丝绳,其最小破断拉力Qb=296 kN。

钢丝绳拉力:F1=(50+5)/0.95=57.9 kN

按API-2C规范,当吊运人员时,负载起升钢丝绳的安全系数应不小于10.0[6]。

而当吊运人员时,额定负载为2 t,则:

故钢丝绳满足API-2C规范的要求。

2.4 基座校核评估

基座应力:σ=76.8 N/m m2<345/1.75=197.1 MPa

本基座筒体材料采用Q345D,其σs=345 MPa。

根据计算,许用屈曲应力[6]:

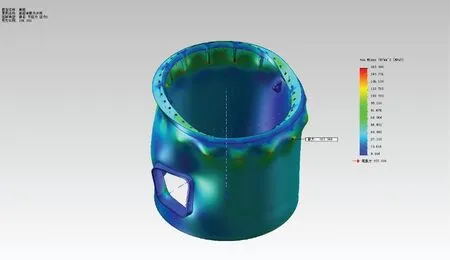

在吊机安全工作负荷5 t,工作半径15 m(吊臂仰角为46.5°)的工况下,底座经有限元分析后,得出底座的最大变形量是0.70 mm,如图9所示。满足使用要求。

图9 基座

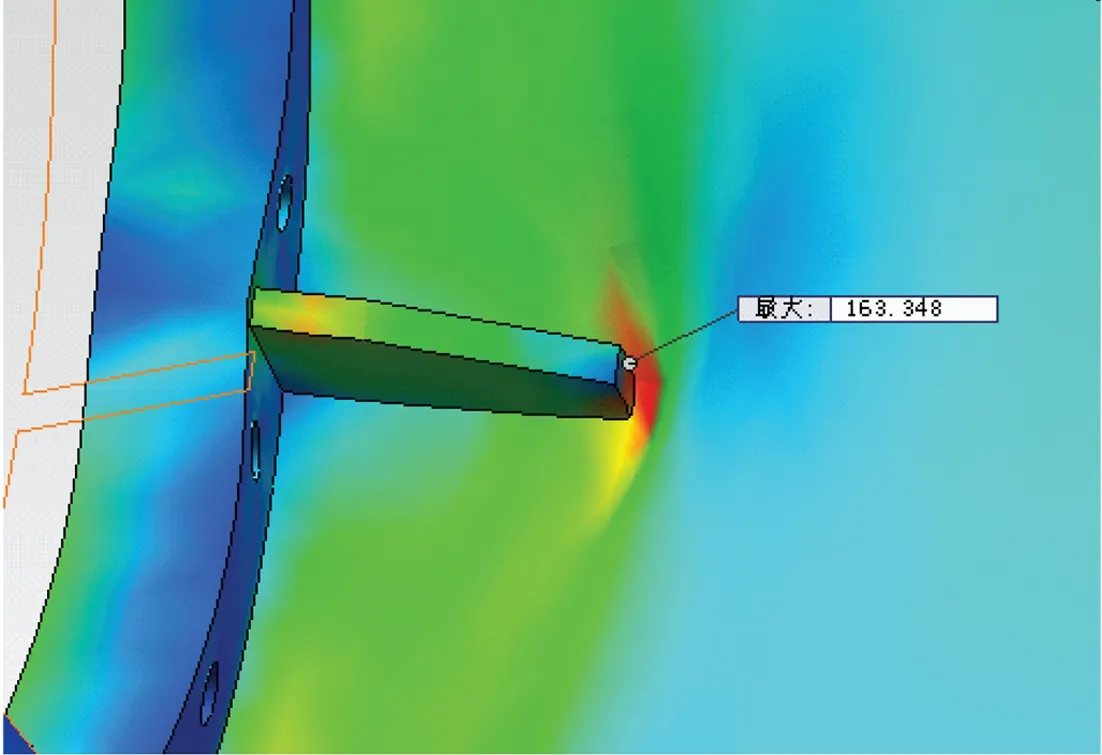

底座经有限元分析后,得出底座的最大应力是163.3 MPa,如图10所示,为集中应力,最大应力位置如图11,满足使用要求。

图10 基座应力

图11 基座应力集中

2.5 前后支撑轴强度校核

前支撑轴σmax=209.5 MPa<[σ]=293.3 MPa,满足使用要求。

后支撑轴σmax=197.2 MPa<[σ]=293.3 MPa,满足使用要求。

2.6 卷筒强度根据计算

许用应力:[σ]=σs/n=345/1.5=230 MPa>σ=147.4 MPa故卷筒强度满足要求。

回转支撑螺栓强度计算受拉螺栓许用应力:

故螺栓强度满足使用要求。

2.7 变幅油缸稳定性计算

根据计算[7],此油缸的安全系数S=6.9>[S]=4,故变幅油缸的稳定性满足使用要求。

2.8 塔身强度校核

塔身本体许用应力

塔身底板的许用应力

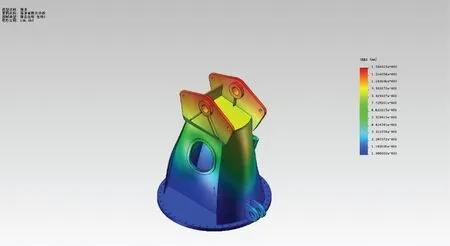

塔身经有限元分析后,得出塔身的最大变形量是1.32 mm,如图12所示,满足使用要求[8]。

图12 塔身变形量

塔身经有限元分析后,得出最大应力是170.8 MPa,如图13所示,为集中应力,满足使用要求。

图13 塔身应力

综上所述,某平台5 t吊机原主要钢结构基座、塔身、吊臂均能满足载荷能力由5 t-10 m升级到5 t-15 m的要求。

3 吊机液压系统评估

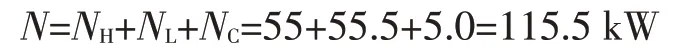

吊机液压系统主要元器件参数如表2所示。

表2 液压元件参数表

3.1 起升马达扭矩计算

(1)5 t载荷时

液压马达工作扭矩Mm=282.2 N·m。

起升绞车选用行星减速机,其减速比i=71,最大输出扭矩为24 000 N·m>MR=18 034.2 N·m,故起升减速机扭矩满足使用要求。

(2)3 t载荷时

液压马达工作扭矩Mm=282.2 N·m。

起升绞车选用行星减速机,其减速比i=71,最大输出扭矩为24 000 N·m>MR1=8 289.5 N·m,故起升减速机扭矩满足使用要求。

3.2 起升马达工作压力计算

(1)5 t载荷时

起升液压马达额定工作压力p额=32 MPa。

pH=25.7 MPa<p额[9]

故起升马达工作压力满足该元件的使用要求。

(2)3 t载荷时

起升液压马达额定工作压力p额=32MPa。

pH1=12.1 MPa<P额

故起升马达工作压力满足该元件的使用要求。

3.3 起升液压泵工作压力计算

(1)5 t载荷时

起升液压泵额定工作压力p额=35MPa。

pP=27.2 MPa<p额

故起升液压泵工作压力满足该元件的使用要求。

(2)3 t载荷时

起升液压泵额定工作压力p额=35MPa。

pP1=13.6 MPa<p额

故起升液压泵工作压力满足该元件的使用要求。

3.4 起升速度计算

(1)5 t载荷时

该起重机的设计起升速度为vh1=30 m/min。

v2=31.8 m/min>vh1

故5 t载荷时起升速度满足设计要求。

(2)3 t载荷时

该起重机的设计起升速度为vh2=60 m/min。

v02=60.8 m/min>vh2

故3 t载荷时起升速度满足设计要求。

3.5 变幅液压泵工作压力计算

液压缸工作压力pL=25.2 MPa>p额=25 MPa[9]。

变幅液压泵工作压力pP=26.7 MPa>p额=23 MPa。

原变幅油缸无法满足需求,需要增加液压缸缸径,变更后的液压缸规格为HSGK01-280/200-2500,其活塞直径D=280 mm,活塞杆直径d=200 mm,行程保持不变,仍然为L=2 500 mm,液压缸加大后,截面积增大,工作压力降低。

3.6 新变幅液压缸工作压力计算

新液压缸额定工作压力p额=25 MPa。pL=20.2 MPa<p额

故新液压缸工作压力满足该元件的使用要求。

3.7 更换新液压缸后,变幅液压泵工作压力计算

变幅液压泵额定工作压力p额=23 MPa。

pP=21.7 MPa<p额

故变幅液压泵工作压力满足该元件的使用要求[10]。

3.8 更换新液压缸后,变幅时间计算

t1=62.7 s略大于tL=60 s,超时误差小于5%,故认为变幅时间满足设计要求。

3.9 回转马达扭矩计算

液压马达承受的扭矩:Mm=164.5 N·m。

本起重机选用的回转减速机其减速比i=149,最大输出扭矩为45 000 N·m>MR=22 055.1 N·m

故回转减速机扭矩满足使用要求[11]。

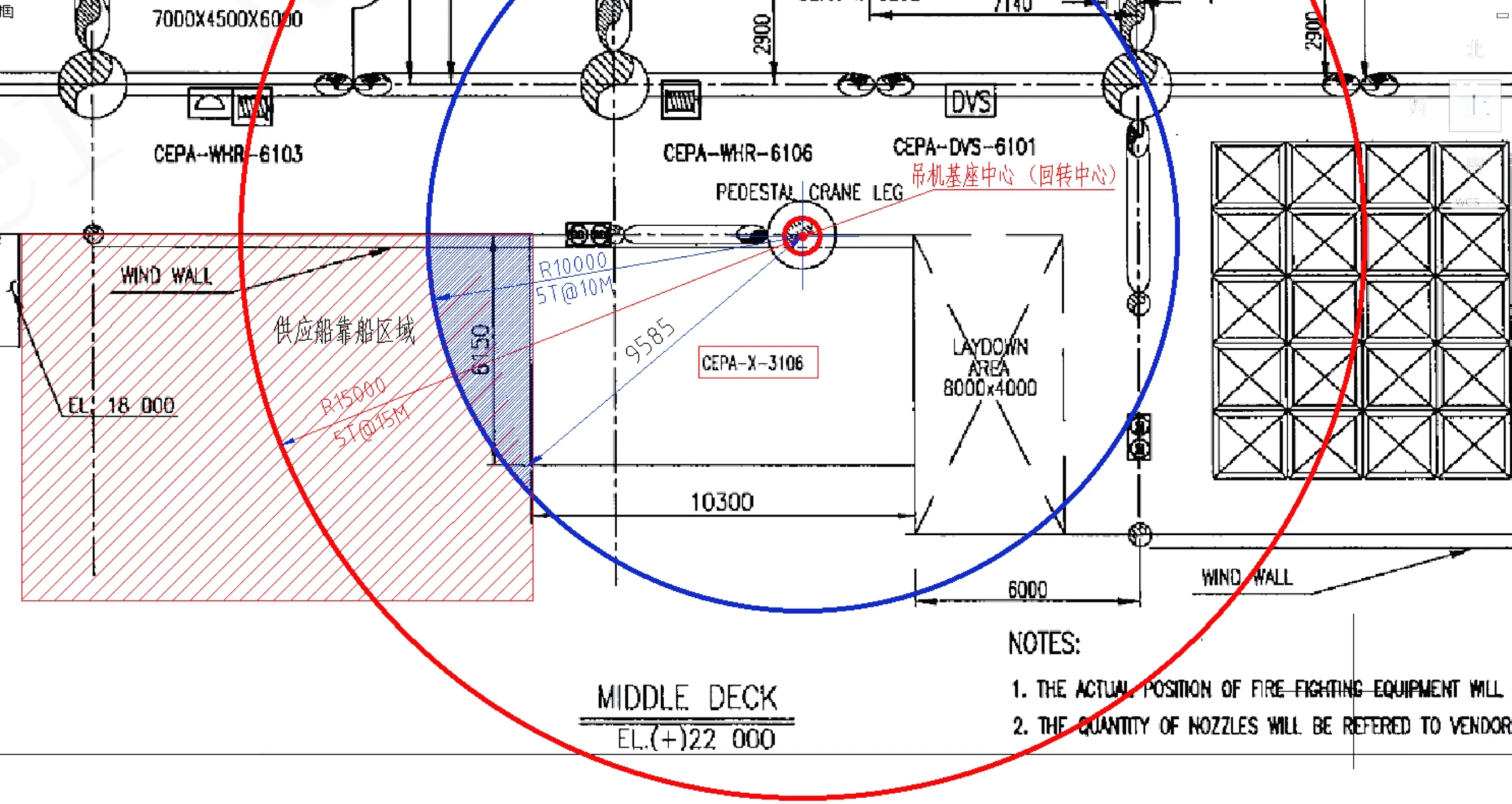

3.1 0电机功率校核

据计算结果可知,当起升和变幅两个动作联动时所需的电机功率最大:

电动机为M2QA-H315S4A,其额定功率P额=110 kW,N略大于P额,超出误差小于10%。另外起升和变幅两动作在满载全速的情况下联动,可认为是短时工作。且电动机的工作制为S1,可在1.1倍超载情况下工作,故认为电机功率满足设计要求。

原起重机的起升及回转液压系统均满足5 t载荷作业半径增大的要求,变幅系统中需要对变幅液压缸进行更换。

4 局部甲板强度校核

根据计算结果可知升级后的吊机载荷数据:最大倾覆力矩为3 700 kN·m;最大垂直力为450 kN;最大扭矩为170 kN·m。根据原平台祥设报告此吊机原始载荷数据:最大倾覆力矩为2 640 kN·m;最大垂直力为430 kN;最大扭矩未注明,载荷增值不大,可以仅进行局部强度分析。

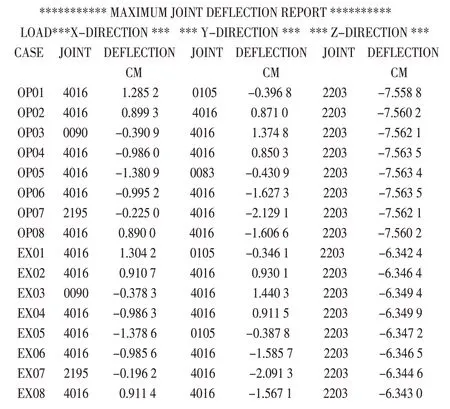

利用Bently公司开发的SACS5.7软件,对结构进行分析。如图14所示。模型节点最大位移如图15所示。

图14 平台结构强度分析

图15 模型节点最大位移

名义应力的校核应根据最新版API RP 2A-WSD中的规定进行校核。在极端工况下,许用应力提高1/3[12]。通过软件对所有杆件类型的UC值进行计算分析。

根据计算分析,吊机升级后的局部甲板强度可以满足规范要求。

5 总体设计分析

经过评估确定该吊机的回转螺栓为整个结构强度的薄弱环节,而回转螺栓是回转支承与吊机基座及塔身连接的关键部件。由于吊机基座及塔身结构无法改动,所以回转螺栓的规格及数量是无法更改的。

载荷能力由5 t@10 m增加到5 t@15 m,其倾覆力矩增加导致变幅液压缸受力增加,经过液压系统计算确定,液压缸工作压力超过限定值,为此如果5 t载荷作业半径从10 m增加到15 m,该吊机的变幅液压缸需要更换更大缸径的液压缸,变幅控制阀块也需要更换。

升级后吊机的载荷能力为5 t@15 m;3 t@22 m,吊机5 t载荷作业半径增加了50%,如图16所示,深色圈内的区域为原吊机5 t载荷所能覆盖的区域,浅色圆圈内的区域为升级后5 t所能覆盖的区域。浅色圈内区域覆盖了供应船停靠区域(浅色阴影区域)的一半左右。

图16 吊载半径对比

6 结束语

本文按照吊机的设计规范和要求,对海上吊机结构、液压系统等进行评估和分析,根据评估结果可以分析出仅仅有部分系统不满足升级后的载荷需求,需要对薄弱的系统进行优化和升级即可提高吊机的整体吊载能力。此评估分析方法目前已经成功应用于海上平台箱体式吊机,达到了增加载荷能力的目的,且升级后的吊机成功通过船级社的审核认证,该吊机升级后运行平稳,安全可靠,达到了预期效果。

此项技术不仅能够应用于海上箱体式吊机,同时,对桁架式吊机同样机油重要的参考意义。下一步将继续对此项技术不断的完善和推广,降低改造成本,缩短施工周期,为海上的生产和生活保驾护航。