基于欠驱动原理死鸡捡拾末端执行器设计与仿真分析

胡子康,姜 来,王 辉,王文娣,唐 娟,张亭亭,霍晓静

(河北农业大学机电工程学院,河北 保定 071000)

随着我国社会经济发展以及人们生活水平不断提高,肉类需求量快速提升,其中对禽肉仅次于猪肉,居肉类消费第二位[1]。我国肉鸡养殖发展较快,规模化肉鸡养殖场中,饲养方式多为阶梯式或H型笼养,单位面积饲养密度大幅提高,养殖过程中肉鸡平均死亡率为2%~3%[2-3]。目前大部分规模化养鸡场主要依靠肉眼和经验判断鸡状态(死亡或健康),周期性巡视和检查耗费人力、效率差,且死鸡可能导致鸡群间疾病相互感染,给养殖场带来巨大经济损失。

目前,国内外对死鸡自动识别与处理机器人的研究主要集中在死鸡识别机器视觉算法方面[4]。李亚硕等在喂料机上搭建高清机器视觉系统,可根据病鸡明显体征之一鸡冠颜色异常提取特征差异判断是否为病鸡,启动报警装置并定位鸡具体位置[5]。毕敏娜等提出一种基于鸡冠及鸡眼构成的鸡头特征信息病鸡识别方法,以鸡头为感兴趣区域,通过ARA算法提取区域特征向量,采用支持向量机(SVM)分类器作训练分类,病鸡识别成功率为92.5%,利用机器视觉处理病死鸡问题具有可研究性[6]。翟子淇利用Lib SVM和鸡图像形状和颜色特征对鸡图像分类,将死鸡识别图像处理算法与经典算法作对比,结果表明死鸡分类算法可用于养殖机器人采集到的图像且分类成功率达到90%[7]。西班牙FAROMATICS公司制造屋顶悬挂机器人Chicken Boy,通过其配备的多个传感器和摄像机持续监测地面散养肉鸡健康状况、空气质量和设备运行情况,作疾病预警和死鸡识别,但不具备死鸡捡拾功能[8]。死鸡捡拾末端执行器研究较少,马锐等设计笼养蛋鸡死亡个体清除末端执行器,包含牵引机构与夹持机构两部分,通过牵引机构在笼内扣住死鸡,向外牵引后再利用两片鸭嘴状夹持片完全包裹夹紧死鸡,利用执行器带动末端执行器移出,具有结构简单、夹持力大优点[9]。但该末端执行器处理对象为笼养蛋鸡,而肉鸡与蛋鸡相比具有生长速度快,养殖周期内体型与体重变化大等特点,同时肉鸡笼与蛋鸡笼尺寸、笼门布置等也不同,该设计对于笼养肉鸡并不适用。

肉鸡养殖场环境复杂,肉鸡需体尺和重量变化快,因此死鸡捡拾末端执行器需具有结构简单、夹持范围大等特点,连杆欠驱动机械手可较好满足设计要求。加拿大MD ROBOTICS公司联合Laval大学研制的Sarah Hand是一款典型的连杆欠驱动机械手,通过机械限位和弹簧限位,实现1个电机控制机械手10个自由度的欠驱动模式,具有夹持力大且抓取范围较大,可靠性和鲁棒性较强的特点[10]。Bégoc等设计气动连杆欠驱动机械手,由2根三关节的机械指组成,每根手指4个气缸,使用同一个气源驱动,在手指关节处通过机械限位和弹簧限位限制多余自由度,但机械手气缸过多,机械手体积和重量较大,操作不便[11]。ROBOTIQ公司设计Robotiq Hand是目前广泛应用的连杆欠驱动机械手,该机械手由3根三关节机械指组成,具有4种抓取模式和独立的机械指控制,结合阵列触觉传感器可提供精确的接触反馈,且结构紧凑可靠,集成度高,具有较大抓取范围[12]。

综上所述,针对肉鸡生长周期内体型差异大等物理特性,基于欠驱动理论设计连杆欠驱动死鸡捡拾末端执行器,可满足机构简单、夹持力大、抓取范围变化大等要求,具有较高研究价值,也是本文创新所在。随规模化肉鸡养殖业快速发展,研制可识别与移除死鸡机器人是家禽生产需求,应用前景广阔。

1 末端执行器整体结构

肉鸡养殖周期一般为7周,3周龄时开始分笼,死淘主要发生在分笼后,多数肉鸡场肉鸡存活率约为90%[13]。分笼前肉鸡集中养殖,死亡时易发现和捡拾,体型较小,身体脆弱,不建议使用机器人捡拾;分笼后肉鸡体型变大,饲料、药物等投入较多,成本较高,此阶段出现鸡死亡易导致鸡群大规模感染,造成重大损失。此阶段最适合使用机器人捡拾。因此,本文以3~7周龄死鸡为研究对象,设计死鸡捡拾机器人末端执行器。

本文基于欠驱动理论设计3关节4指欠驱动机械手,主要包括3部分,分别是手指机构、传动机构和机架,具体结构如图1所示。考虑肉鸡7周龄时,体长在30 cm左右,身体部分类似圆柱体,为平衡抓取时重量分布不均导致的力矩,机械手结构设计为4指结构,机械指两两对称安装在手掌两侧。4根机械指使用同一步进电机驱动,每根机械指有3个自由度。

图1 末端执行器整体结构Fig.1 Overall structure of end effector

抓取死鸡时,配套机械臂将末端执行器带到笼内合适位置,步进电机输出轴带动丝杠转动,再通过传动架内部法兰螺母,将旋转运动转变为直线运动,传动架通过Y字形连杆与机械指末端连接,将动力输入到机械指,使机械指绕手掌旋转,实现机械手抓取动作。通过控制步进电机正反转可实现对机械手的开合控制。

2 建立参数化模型

2.1 机械指参数化点模型

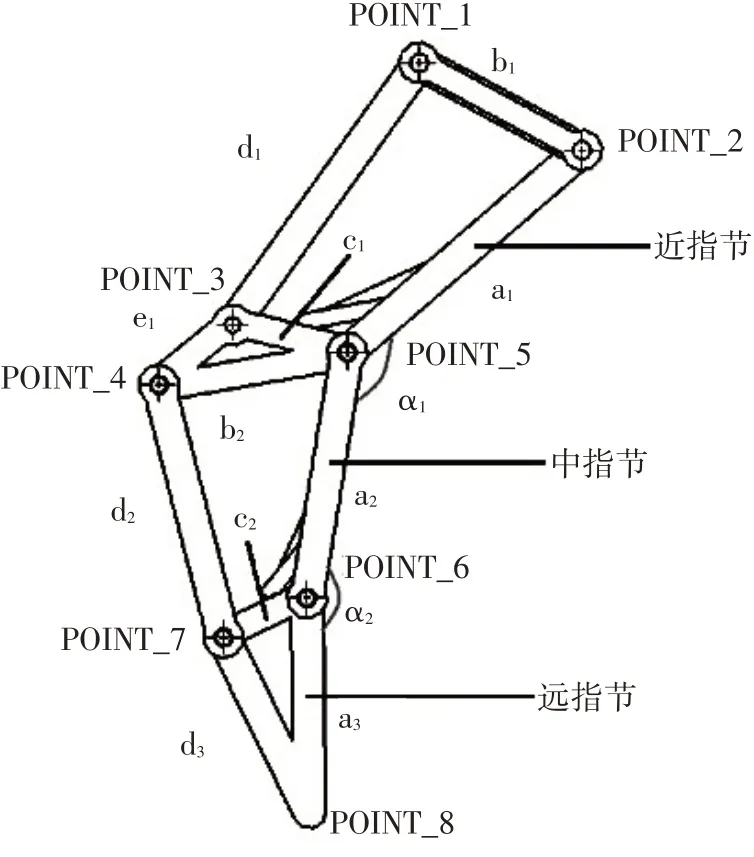

欠驱动机械手核心部分是基于欠驱动理论的机械指,其设计优劣直接影响机械爪性能[14]。装置各构件间铰点位置是优化设计的对象和研究重点,而各构件具体形状则对设计影响较小[15]。在Adams中利用8个铰点位置建立机械指简易参数化点模型,如图2所示。这8个设计点按照POINT_1到POINT_8从上到下依次命名,其中POINT_5为坐标原点,各点具体坐标如表1所示,表中数值单位为mm。机械指各连杆长度和角度均可通过这8个设计点坐标确定,可利用参数化点的方法将机械指9个连杆长度问题转变为8个设计点坐标优化问题。

图2 三关节欠驱动机械指Fig.2 Three-joint under-actuated mechanical finger

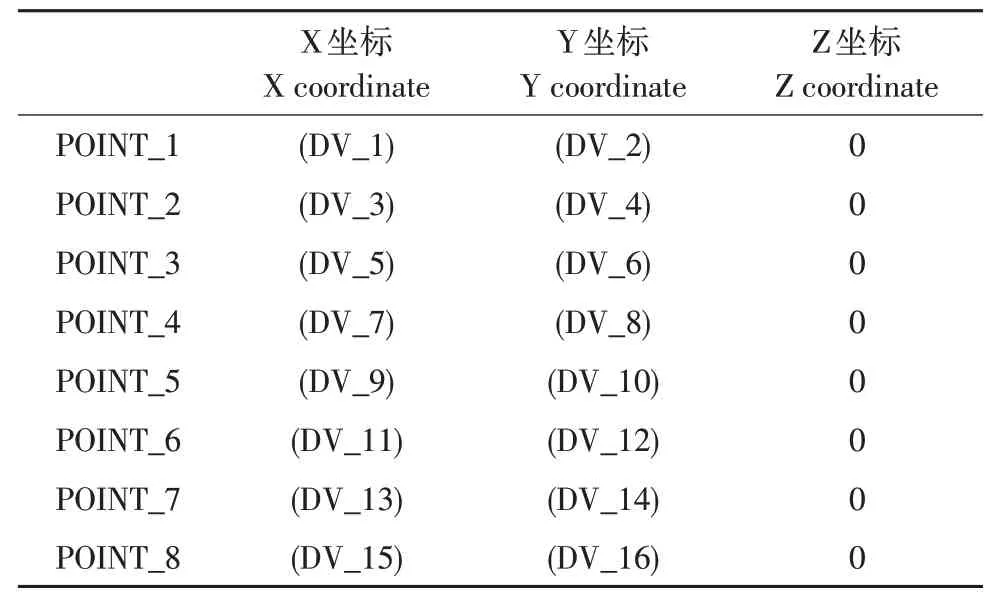

建立模型后将设计点参数化,并创建设计变量。表2为参数化后情况,8个设计点创建16个设计变量,找到这16个设计变量最优组合即可完成对机械指优化。

表2 各个坐标点设计变量Table 2 Design variables of each coordinate point

2.2 肉鸡参数化模型

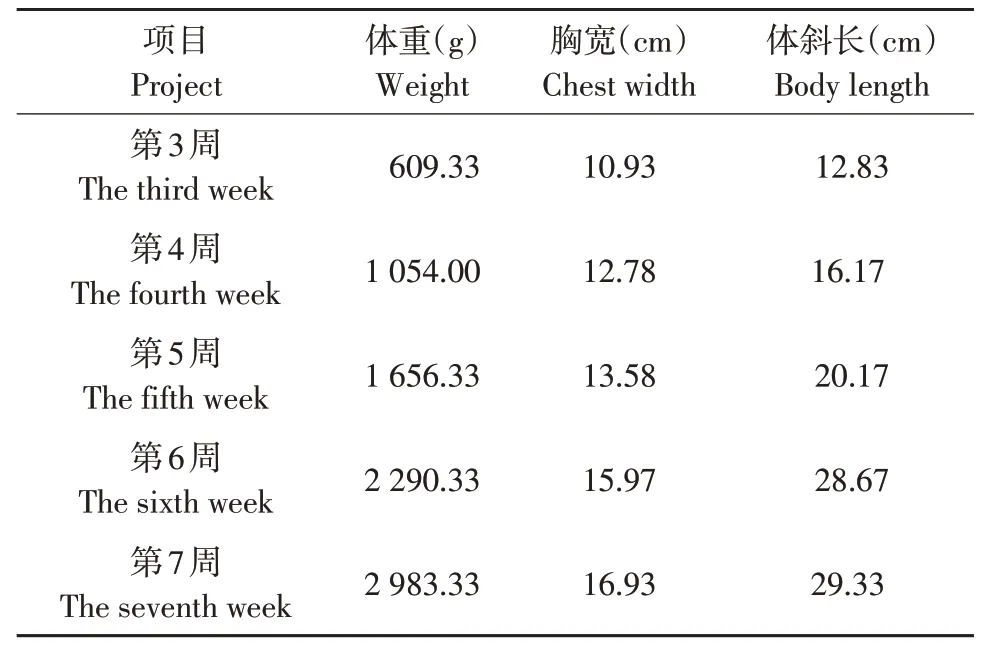

试验所用肉鸡为定兴玖兴肉鸡养鸡场饲养的罗斯308。试验按照周龄分为5组,每组选择20只健康肉鸡测量数据,采取随机取样方法,每周定时(周五8:00)使用电子天平测量其体重、皮尺测量体斜长、游标卡尺测量胸宽,最后再计算各项数据平均值,见表3。

表3 肉鸡各测量项目平均值Table 3 Average value of each measurement item of broiler

在ADAMS中按表3肉鸡数据建立3周龄与7周龄肉鸡模型以便后续仿真测试。3周龄和7周龄是肉鸡体型极限位置,若机械手可实现稳定抓取,则机械手对各周龄肉鸡均可实现稳定抓取,故本文建立3周龄与7周龄肉鸡模型以便后续仿真测试。

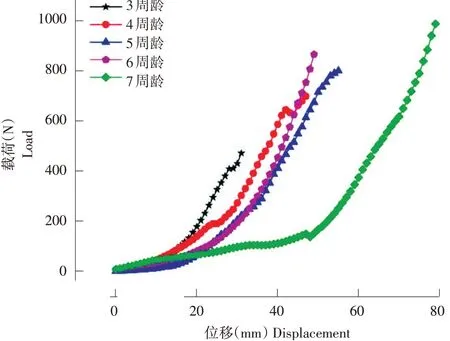

为避免机械手在抓取死鸡时夹持力过大破坏死鸡,设计死鸡压缩特性试验用于探究肉鸡可承受载荷的最大阈值,将试验用鸡按照周龄分5组,每组取5只符合该周龄标准体重肉鸡作重复试验。试验时WDW-300型万能试验机使用刚性圆柱平板压缩,压缩位置在肉鸡身体部分。根据机械手抓取死鸡时施加力位置,肉鸡采用侧躺姿势。试验机采用等速下降模式施加载荷力,速度60 mm·min-1,试验机全程进行位移和采样载荷,并在电脑上绘制载荷-位移折线图,如图3所示。

观察图中各周平均压缩特性曲线再结合试验时拍摄的视频可知,随肉鸡周龄增加可压缩性也逐渐增强,载荷在0~450 N时肉鸡未发生预想的皮肤破裂、嘴部和尾部液体流出现象,肉鸡压缩极限超过450 N。

虽然机械手抓取力在450 N以下时未发生肉鸡破裂、体液流出现象,但同一载荷下肉鸡的变形量随周龄增加逐渐增加。较大变形量对机械手抓取性能造成较大影响,因此要选取令肉鸡变形量小,且可稳定抓取肉鸡的载荷力作为夹持力上限。观察图3中7周龄肉鸡平均载荷-位移曲线发现,肉鸡载荷80 N时,肉鸡变形量在30 mm左右,若继续加大载荷,肉鸡变形量将影响机械手抓取效果,因此将80 N作为抓取力上限。

图3 平均载荷-位移曲线Fig.3 Average load-displacement curve

3 机械指优化设计

3.1 确定目标函数

如图2所示,机械指3个指节由手掌到指尖命名为近指节、中指节和远指节。在a1杆与a2杆之间、a3杆与a2杆之间连接处装有回复单元和机械限位,在机械指未接触到操作物前限制其多余自由度。3个指节全部与肉鸡接触是死鸡抓取的理想状况。本文机械手抓取对象是3~7周龄肉鸡,肉鸡体尺是一个由小到大的变量,而机械指尺寸为定值。在实际情况中,根据所抓肉鸡体尺不同,机械指与肉鸡接触情况(抓取构型)有如下4种:

a.远指节和中指节和肉鸡接触,近指节脱离。

b.远指节和近指节和肉鸡接触,中指节脱离。

c.远指节和肉鸡接触,中指节、近指节脱离。

d.远指节脱离,其他指节接触。

构型a和b可做到稳定抓取肉鸡,但构型b需要机械手尺寸较大,不方便在有限鸡笼空间内操作,因此在机械指设计时仅采用构型a;构型c和d虽在一定条件下可抓取肉鸡,但稳定性较差,在机械指设计时要避免这两种构型。图4为采用构型a时肉鸡受力情况。

图4 肉鸡受力状况Fig.4 Stress status of broilers

若想稳定抓取肉鸡,需机械指施加力使肉鸡达到静力学平衡状态,肉鸡在水平方向因4个机械指对称排布,达到静力学平衡,故不再讨论。仅在肉鸡竖直方向即重力方向的力达到静力学平衡,机械手就能稳定抓取肉鸡。图4中Fs为手掌接触力,Mg为肉鸡重力,F2=F2',F3=F3',Y轴作用力方程为:

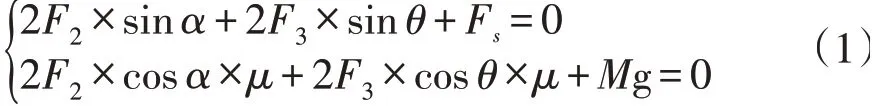

式中,μ为肉鸡和指节之间摩擦系数。

将2F2×sinα+2F3×sinθ+F s=0简化为

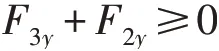

由于Fs≤0,可得到:

其中,F3y和F2y为接触力F3和F2在Y轴方向上分力。

将该公式作为机械手稳定抓取前提条件,加入ADAMS约束条件中,ADAMS在此公式成立基础上对机械指作优化设计。

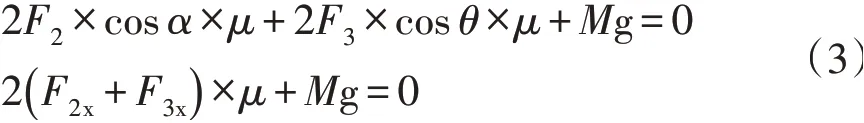

相应式(1)下半部分转变为:

其中,F3x和F2x为接触力F3和F2在X轴方向上分力。

在对机械指作最优化设计时,选定的设计变量在满足约束方程和取值范围条件下,目标应达到最小值或最大值[16]。根据式(3)可知,当F2x+F3x越大,机械手抓取肉鸡重力越大,因此参数优化目标函数为:

3.2 选取设计变量

机械指包含16个设计变量,若将这些设计变量全部计算分析,工作量较大,计算非常困难。依次分析16个设计变量对目标函数的敏感度,选取敏感度较高的设计变量作为最终设计变量,提高仿真效率。16个设计变量对目标函数的敏感度如表4所示。DV_4为底座高度不参与优化。由表4可知,设计变量DV_2、DV_3、DV_5、DV_10、DV_13敏感度较高,即铰点位置POINT_1、POINT_2、POINT_3、POINT_5和POINT_7位置变化对机械指目标函数影响较大,故选取这5个设计变量作为最终优化设计变量。

表4 设计变量对目标函数敏感度Table 4 Sensitivity of design variables to objective function

3.3 确定约束条件

将机械指约束函数分为3个类型:尺寸约束、作用力约束、转动角约束。

尺寸约束是指对机械指结构尺寸进行限制,避免发生结构性破坏。为确定尺寸约束范围,在ADAMS中将3个指节长度分为3种组合,分别对这3种组合以7周龄肉鸡模型为抓取对象作运动仿真,以选择最优组合。仿真结果如表5所示。

表5 仿真结果Table 5 Simulation result

由表5可知,3种组合方式中仅有第3种组合方式可做到稳定抓取,其他两种组合方式均存在极限位置,导致机械指结构严重变形。得到以下机械指尺寸约束条件:

式中,rmax为肉鸡最大胸宽。

作用力约束为公式(2):

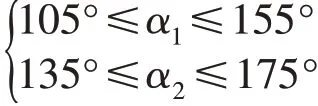

转动角约束是为避免转动角过大造成机械结构出现自锁和磕碰,对机械指作运动仿真后得到转动角变化范围,转动角约束为:

上述这些约束条件无法直接在ADAMS中使用,需先在参数化模型中建立测量,再通过函数编辑器将这些测量添加到约束函数中。

3.4 优化结果

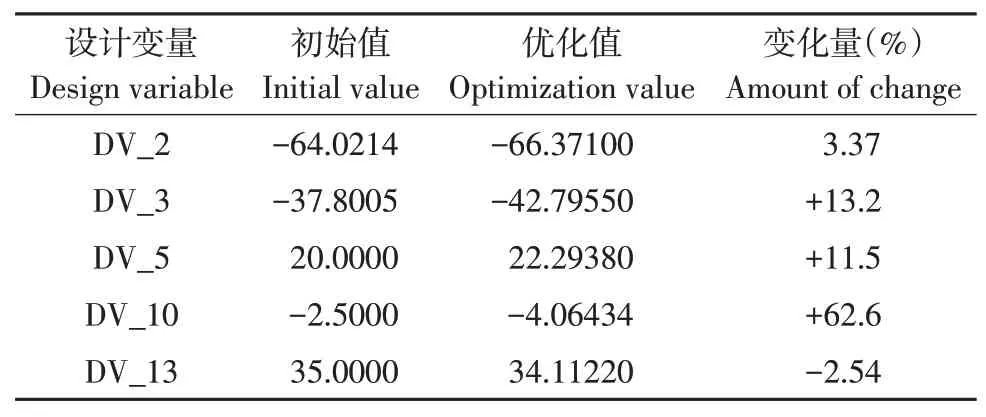

设计变量DV_2、DV_3、DV_5、DV_10、DV_13初始值和优化值如表6所示。

表6 设计变量优化结果Table 6 Optimization results of design variables

设计变量DV_2、DV_3、DV_5、DV_10、DV_13在约束条件下开展7组试验,得到目标函数在约束条件下最大值,目标函数变化情况如表7所示。在同一驱动力作用下,优化后目标函数和初始值作对比,目标函数由原来81.664 N变为105.055 N,增大28.6%,优化效果明显。

表7 试验组合情况Table 7 Test combination

4 死鸡捡拾末端执行器试验分析

4.1 运动仿真试验

按表3将3周龄肉鸡模型直径设置为110 mm,重量设置为0.61 kg,7周龄肉鸡模型直径设置为170 mm,重量设置为2.98 kg,末端执行器驱动步进电机每秒步进数设置为1 080 d·s-1,作仿真。

4.1.1 3周龄肉鸡模型抓取仿真

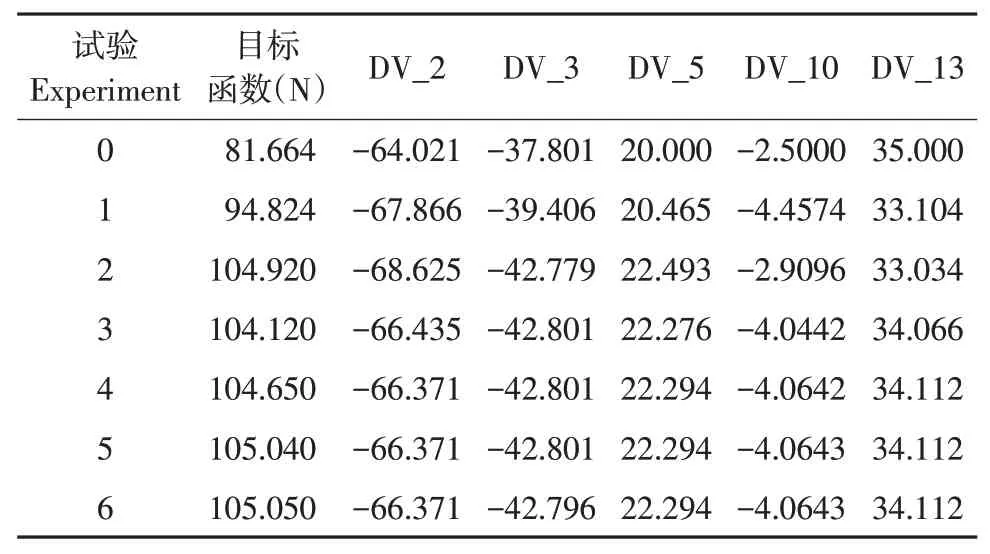

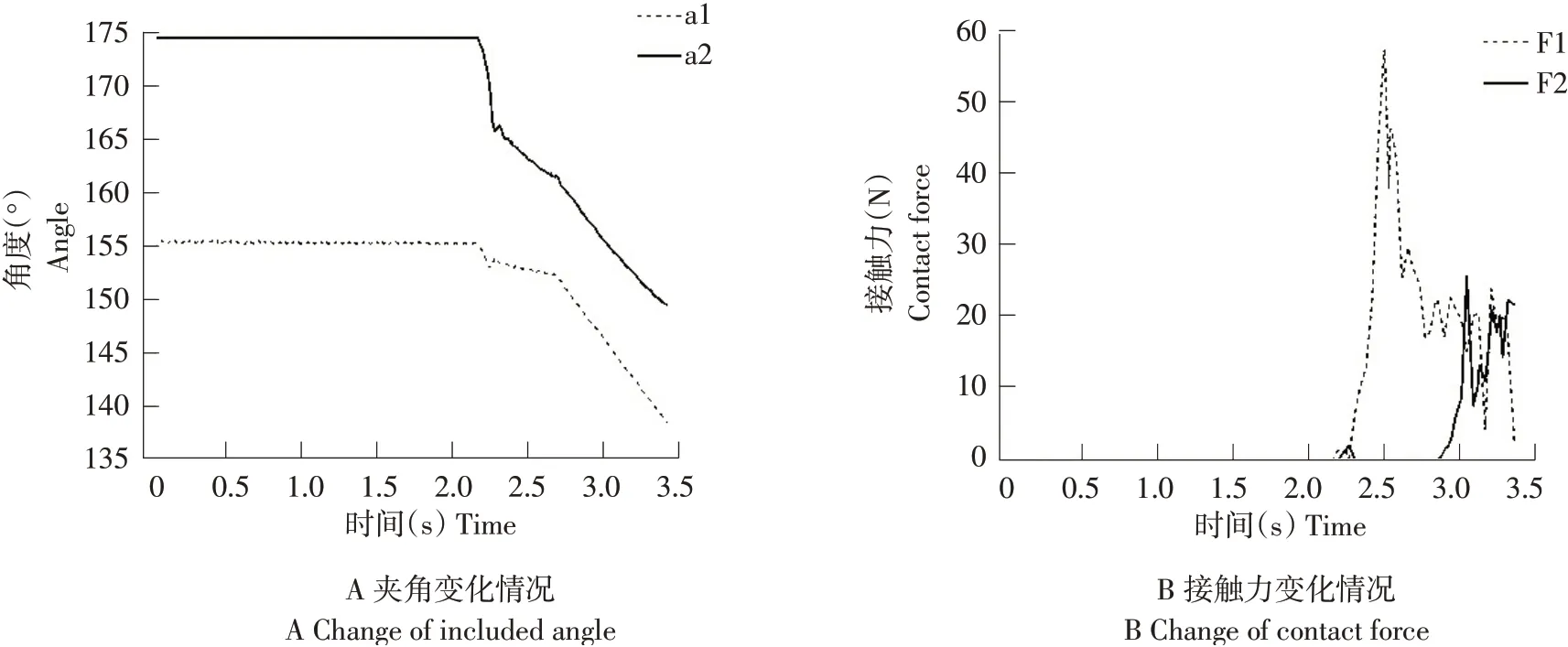

开始时肉鸡模型在重力作用下静止在地面上。远指节在机械指带动下最先和肉鸡模型接触,随两者接触力逐渐增加,肉鸡模型被缓慢抬起,与中指节产生接触。远指节和中指节共同抬升肉鸡模型,最后肉鸡模型与手掌接触,仿真结束。图5为3周龄肉鸡抓取过程中指节间夹角变化以及机械指与肉鸡间接触力变化曲线。

图5 抓取3周龄肉鸡仿真结果Fig.5 Simulation results of 3-week-old broilers

图5 A中a1为远指节和中指节间夹角,a2为中指节和近指节间夹角。开始时机械指未接触到肉鸡模型,两个夹角在扭簧和机械限位作用下未发生变化。当远指节接触到肉鸡模型后,a2在冲击力作用下产生波动但稳定在152°,a1快速减小到165°,表明远指节在对肉鸡模型作抬升运动。在2.7 s左右,中指节接触到肉鸡模型,a1、a2逐渐变小,表明机械指在对肉鸡模型作包络运动。图5B中F1为远指节接触力,F2为中指节接触力。2.2 s时远指节接触到肉鸡模型并对肉鸡模型作抬升,此时肉鸡重力全部由F1平衡,因此F1为最大值。2.8 s时肉鸡模型接触到中指节,肉鸡重力由F1、F2共同平衡,随a2角度变小,肉鸡逐渐被抬升开始远离远指节,因此F2逐渐变大,F1逐渐变小。

4.1.2 7周龄肉鸡模型抓取仿真

中指节最先接触肉鸡模型,随接触力增加,中指节停止移动,远指节在驱动力作用下开始和肉鸡模型接触,最后在中指节和远指节共同作用下,肉鸡逐渐被抬起和手掌接触,仿真结束。图6为7周龄肉鸡抓取过程中指节间夹角变化以及机械指与肉鸡间接触力变化曲线。

图6 抓取7周龄肉鸡仿真结果Fig.6 Simulation results of 7-week-old broilers

图6 A中a1为远指节和中指节间夹角,a2为中指节和近指节间夹角。开始时机械指未接触到肉鸡模型,两个夹角在扭簧和机械限位作用下未发生变化。0.8 s中指节接触到肉鸡模型,随中指节接触力增加,a1和a2缓慢减小。在1.3 s时远指节接触到肉鸡模型,随远指节接触力增加,中指节被向外拉扯,使a1快速增加,a2快速变小。在1.4 s时,机械指开始对肉鸡模型作包络和抬升运动,a1和a2逐渐变小。图6B中F1为远指节接触力,F2为中指节接触力。0.8 s时中指节接触到肉鸡模型,F2逐渐增加,波动后逐渐平稳。1.3 s时远指节接触肉鸡模型,F1快速变大,由于中指节被拉扯,F2略减小。1.4 s时肉鸡模型被远指节和中指节共同抬升和包络,F1、F2共同增大。

4.1.3 仿真结果分析

通过分析机械手抓取3周龄和7周龄肉鸡时机械指夹角和接触力变化情况可知,本论文设计的机械手在抓取体型较小肉鸡时,远指节首先接触肉鸡模型,随后中指节接触肉鸡模型,当机械手抓起肉鸡时,中指节接触力比远指节大,且接触力合力未超过80 N,符合抓取力阈值,机械手抓取3周龄肉鸡效果良好。机械手在抓取体型较大肉鸡时中指节首先接触肉鸡,随后远指节接触肉鸡,当机械手抓起肉鸡时,远指节接触力比中指节大,且接触力合力未超过80 N,符合抓取力的阈值,机械手抓取7周龄肉鸡效果良好,机械手的结构设计较为合理。

4.2 死鸡捡拾试验

4.2.1 试验设计

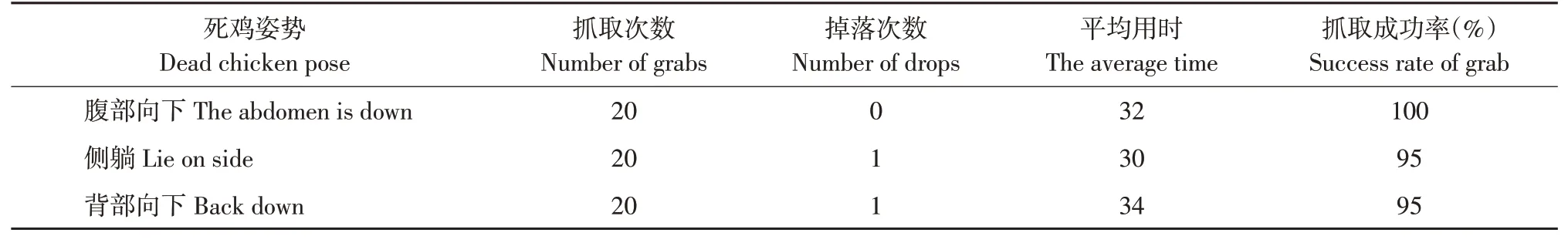

为测试末端执行器抓取性能,利用3D打印技术制造机械手试验样机,开展死鸡抓取测试试验。死鸡姿势及尸体坚硬度是影响机械手抓取效果关键因素,而尸体坚硬度与死亡时间有关,因此按照死鸡姿势和死亡时间共6组情况开展抓取试验,每组20次重复。死鸡姿势分为腹部向下、侧躺、背部向下,死亡时间分为30 min以内与30 min以外。试验用鸡体重0.7~2 kg。试验时,将死鸡按不同姿势摆放到地面,末端执行器吊在死鸡正上方,缓慢下落使末端执行器逐渐靠近目标,进入机械手上红外感应开关触发距离后,步进电机启动使末端执行器闭合抓取。末端执行器加持肉鸡10 s未发生掉落即为抓取成功。

4.2.2 试验结果

死鸡抓取试验效果如图7所示,末端执行器中指节和远指节始终和肉鸡接触,符合稳定抓取条件,抓取试验数据如表8、9所示。

表8 死鸡抓取试验数据(死亡30 min内)Table 8 Dead chicken grabbing test data(Within 30 min of death)

图7 死鸡捡拾末端执行器抓取试验Fig.7 Dead chicken picking up end-effector grasping test

根据试验现象及试验结果得出以下结论:

表9 死鸡抓取试验数据(死亡30 min后)Table 9 Dead bird grabbing test data(30 minutes after death)

①抓取试验表明:肉鸡死亡30 min内,机械手抓取死鸡成功率在80%以上,平均成功率为88.3%。肉鸡死亡30 min后,机械手抓取5周龄肉鸡成功率在95%以上,平均成功率为96.7%。②机械手设计时将肉鸡形状理想化为圆柱体,设计的机械手在实物抓取时,当肉鸡形状发生较大变化无法维持圆柱体形状,机械手抓取效果降低。在死鸡身体僵硬后趋近于圆柱体时,试验结果与仿真结果相契合,机械手中指节首先接触肉鸡,随后远指节接触肉鸡,抓取效果较好。③机械手材料为树脂,其性能与金属材质相比较差。机械手加持力到达设定范围时,传动架发生较大变形,对机械手抓取效果有一定影响。④死鸡姿势为背部向下时抓取试验成功率较低,因肉鸡腹部比背部宽,机械手远指节受力较小。

总之,机械手抓取成功率较高,每次抓取平均用时约32 s,工作平稳,满足实际鸡场使用要求。

5 结 论

利用ADAMS虚拟样机技术对机构作优化设计,减少传统物理样机制造和试验过程,具有重大工程实用价值。基于欠驱动理论设计4指12自由度死鸡捡拾末端执行器,利用ADAMS软件对机械指优化设计,优化结果使目标函数增大28.6%。利用3D打印制作机械手试验样机,结合末端执行器控制系统搭建抓取试验平台,对3和5周龄肉鸡作抓取试验,肉鸡死亡30 min内,机械手抓取死鸡平均成功率为88.3%,死亡30 min后,机械手抓取死鸡成功率为95%以上,平均成功率为96.7%,达到设计目标。