高强钢管超高强混凝土柱抗震性能试验研究

韦建刚,周 俊,罗 霞,陈宝春,杨 艳

(1. 福州大学土木工程学院,福建,福州 350108;2. 福建工程学院土木工程学院,福建,福州 350118)

钢管与混凝土组合结构的应用与研究一直备受关注[1−3],工程建设的发展对其耗能性能的要求越来越高,而采用高强度材料可以有效减轻组合结构的自重,同时提高其承载力和抗震性能,这已成为钢管混凝土组合结构发展的趋势[4−5]。目前钢管混凝土组合结构中采用高强材料主要有两种形式,一种是普通钢管和超高强混凝土组合成普通强度钢管超高强混凝土(Ultra-high Strength Concrete Filled Normal Strength Steel Tubular,简称UCFSnT)结构[6],还有一种采用高强钢管与高强混凝土或者超高强混凝土进行组合形成高强钢管高强混凝土结构((High Strength Concrete Filled High Strength Steel Tubular,简称HCFShT)和高强钢管超高强混凝土(Ultra-high Strength Concrete Filled High Strength Steel Tubular,简称(UCFShT))结构[7]。

对比其他强度钢管混凝土结构,UCFST结构不仅承载能力有很大的提高,还可以通过提高钢材强度提高钢管超高强混凝土套箍效应,从而延长钢管混凝土塑性阶段,充分发挥材料使用性能。对于UCFSnT结构抗震性能研究,Wei等[8]和韦建刚等[9]以轴压比和含钢率为参数分别对该结构弯矩-曲率滞回性能和荷载-位移滞回性能进行了拟静力试验分析;还有部分学者以轴压比、径厚比以及钢材强度等为参数,进行了HCFShT结构的拟静力试验,分析了各试件抗震性能[10−13]。而对于UCFShT结构,目前主要集中在以套箍系数、混凝土强度、钢材强度以及长径比等为参数进行的静力性能研究上[14−16],但是针对其抗震性能的研究则较为匮乏。

对于结构来说,抗震性能是评价其受力特性的重要指标,因此,本文将以轴压比、含钢率和钢材强度为试验参数,以Q900钢管与超高强混凝土组合而成的UCFShT柱为研究对象,针对其抗震性能开展拟静力试验研究,分析各参数对UCFShT柱的破坏形态、荷载-位移滞回曲线、强度和刚度退化、耗能以及延性等指标影响,了解该类试件的抗震性能,可为其应用基础研究提供参考数据。

1 试验概况

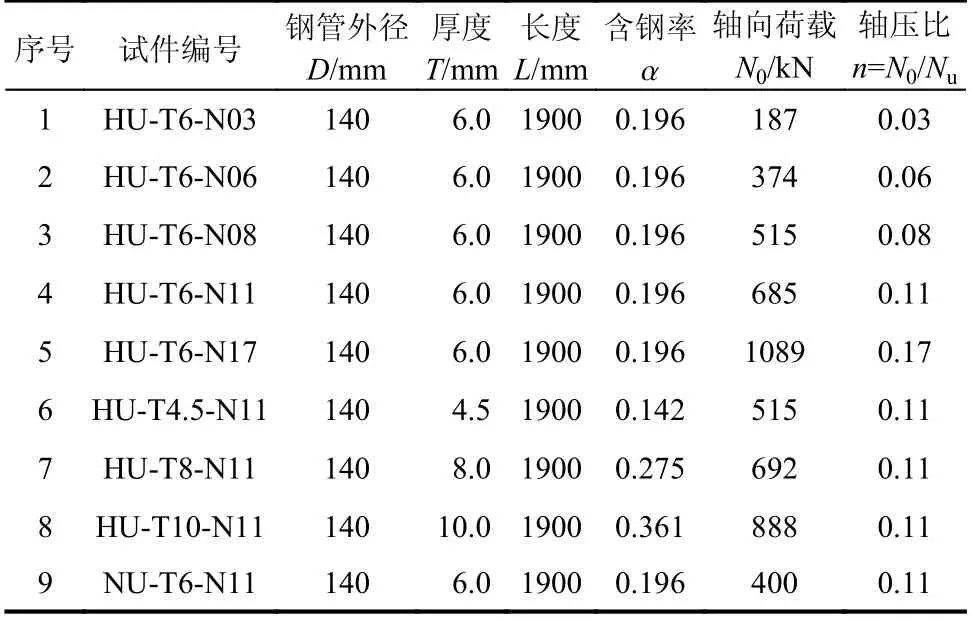

以轴压比、含钢率和钢材强度为试验参数,设计了8根UCFShT柱和1根UCFSnT柱对比柱。表1为试件的详细设计资料,其中,钢管分别采用Q900和Q345钢材,试件编号由四部分组成:H和N分别为Q900钢管和Q345钢管,U为UHSC,T为钢管厚度,N为试件轴压比n小数点后数值,且n=N0/Nu,N0为作用在柱上的轴向荷载,Nu为钢管混凝土柱轴心受压时的极限承载力[17]。表1中L为试件长度,D为钢管外径,α为含钢率。

表 1 试件参数一览表Table 1 Specimen parameters

分别取不同厚度的Q900和Q345钢管试件做成标准拉伸试样3个,制作标准拉伸试样进行拉伸试验,测得钢材试样物理力学性能指标如表2所示。由于高强度钢材材性离散性较大,不同厚度钢管弹模有所不同。钢管内填水胶比为0.16的UHSC,由于钢管与UHSC组合后,主要由钢管承担拉力,UHSC中钢纤维对该结构提供的抗拉作用可忽略不计,因此本文UHSC未掺入钢纤维,其配合比为:水泥859.5 kg/m3,硅灰74.1 kg/m3,不同粒径的石英砂共1005.2 kg/m3,减水剂21.5 kg/m3,以及水178.8 kg/m3,分别制作了3个100 mm×100 mm×100 mm和6个100 mm×100 mm×300 mm的试块,与UCFST柱一起进行90 ℃蒸汽养护,测得28 d立方体抗压强度以及棱柱体抗压强度分别为153 MPa以及135 MPa。

表 2 钢材试样材性表Table 2 Material properties of steel tube

2 加载方案

2.1 加载装置

试件采用两端铰支、跨中施加集中荷载的梁式加载方式。加载装置由千斤顶、前支撑座、平面铰、后支撑座、侧向支撑、刚性夹具组成。为满足铰链轴承在较大轴向力作用下的正常使用,设计了两个能承受200 t力的平面铰链,分别用高强度螺栓与前后支架连接,形成一个能水平移动、单向旋转的轴承和一个只能单向旋转的轴承。同时设计了两个侧向支撑,与MTS加载头端板的距离约为2 mm。为了防止MTS加载头在加载后期偏侧,在侧向支撑上安装弹簧装置控制弹簧刚度,使MTS加载头在加载后期受到约束,对试验结果影响不大。考虑到MTS加载头与试件的连接,设计了一种能承受100 t力的刚性夹具,以保证夹具在加载过程中不变形。试验加载时,轴向力由水平放置的200 t液压千斤顶施加。试验过程中,采用手动控制油泵装置,使轴向力稳定。具体的加载装置图如图1所示。

图 1 试验装置照片Fig.1 Loading device picture

2.2 加载制度

试验加载制度采用位移控制方式[18],试件屈服前每级位移加载一圈,试件屈服后,以屈服位移的倍数为加载位移,每级位移加载3圈,加载模式如图2所示。在正式加载前,先施加水平荷载至0.5N0,然后均匀卸载至零,以消除试件内部不均匀性,然后将荷载分级至设计荷载N0并保持恒定,然后采用位移控制加载。屈服前,试件以1 mm倍数分阶段加载,每阶段位移循环一次;屈服后,采用屈服位移倍数作为控制位移,直至破坏。试件失效的判据为:在一定位移下的载荷减至最大载荷的85%,或夹具两侧钢管开裂。由于本文采用的钢管强度较高,屈服位移较大,加载阶段较长,因此在试件加载过程中,将适当调整部分位移加载级数。

图 2 竖向位移加载模式图Fig.2 Vertical displacement loading mode diagram

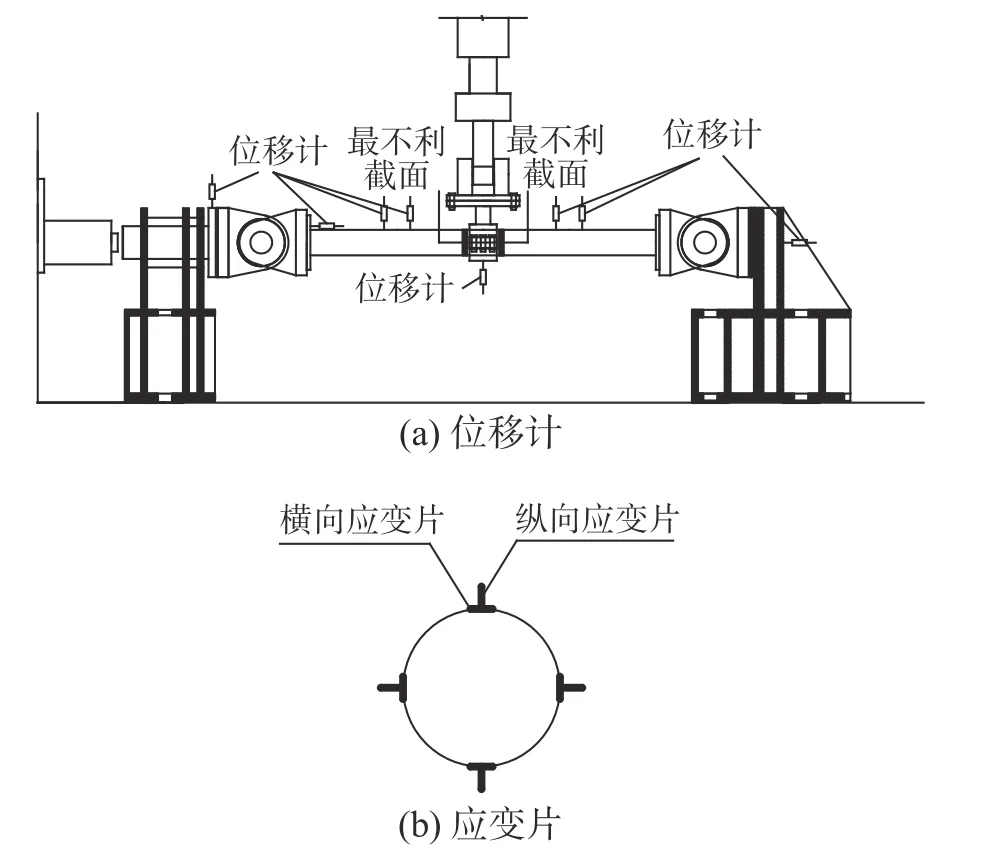

2.3 量测方案

加载过程中,主要观察夹具两侧钢管是否有鼓形弯曲,钢管两端是否屈曲。用垂直位移计测量平面铰中心和试件两侧四分之一处的挠度;采用MTS伺服加载系统和置于跨中的位移计测量跨中挠度;试件的轴向位移由安装在端板上的位移计测量;同时设置位移计测量平面铰的垂直位移和后支撑座的位移,具体的位移计布置图如图3(a)所示。试件的最不利截面位于刚性夹具两侧,因此,在刚性夹具的两侧布置四个相互垂直的双向应变花,测量最不利截面关键点处钢管的纵向和横向应变,从而判断钢管外缘的初始屈服点和试件开始产生相互作用的时刻,应变片布置图如图3(b)所示。

图 3 位移计和应变片布置图Fig.3 Layout of displacement gauge and strain gauge

3 试验结果与分析

3.1 破坏模式

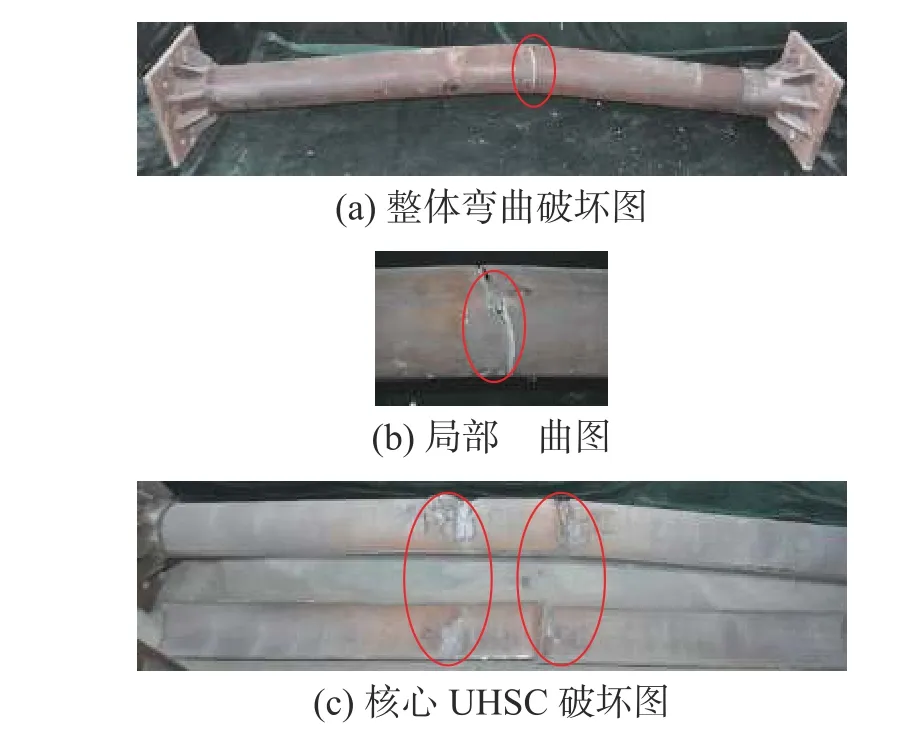

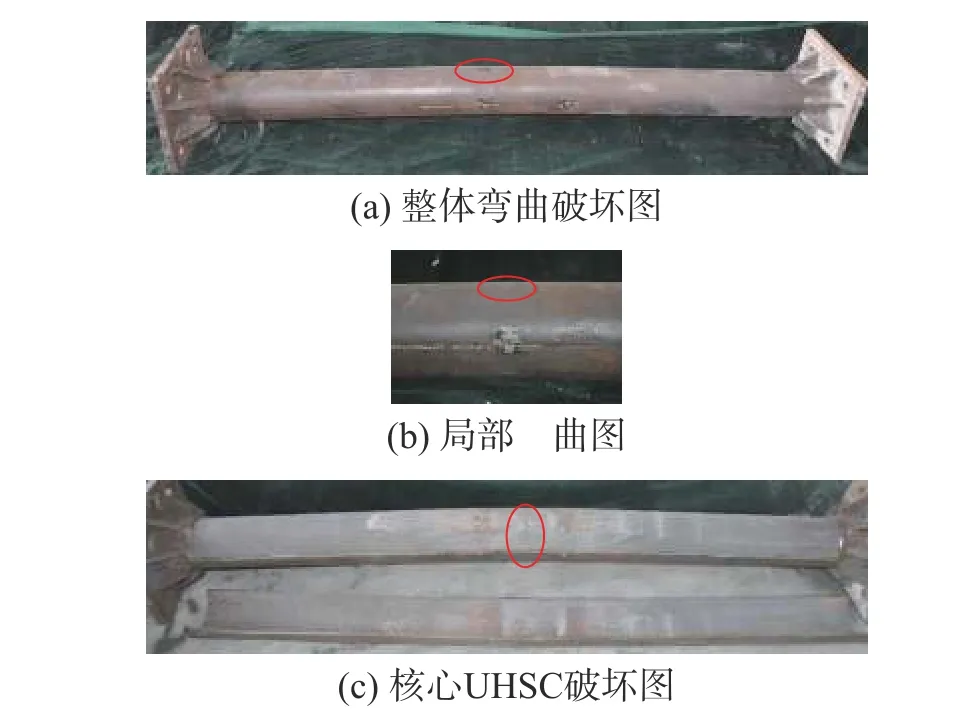

与UCFSnT柱破坏模式[9]类似,在加载初期,钢管表面未产生明显现象;随着位移增大到屈服位移前,钢管和核心UHSC产生了轻微的相互错动声;在钢管应变达到屈服应变之后,试件进入弹塑性阶段,随着位移增大,荷载的拉压作用,使得核心UHSC不断被钢管挤压、拉扯,不断产生混凝土开裂的声音,且越接近试件最大承载力,开裂声及次数越为频繁;UCFShT柱与UCFSnT柱破坏模式类似,破坏时主要呈整体压弯破坏。图4~图6为典型的试件破坏模式图,从图中可以看出,当轴压比较小时,由于试件最不利截面处钢管局部被拉断或者钢管鼓屈太严重而破坏(如图4红圈所示),核心混凝土开裂程度不大;而当轴压比较大时,破坏时最不利截面处钢管鼓屈现象不明显,主要由于核心混凝土在较大轴力作用下出现严重开裂且范围较大使试件丧失承载力而破坏(如图5~图6红圈所示)。

图 4 HU-T6-N03Fig.4 HU-T6-N03

3.2 应变分析

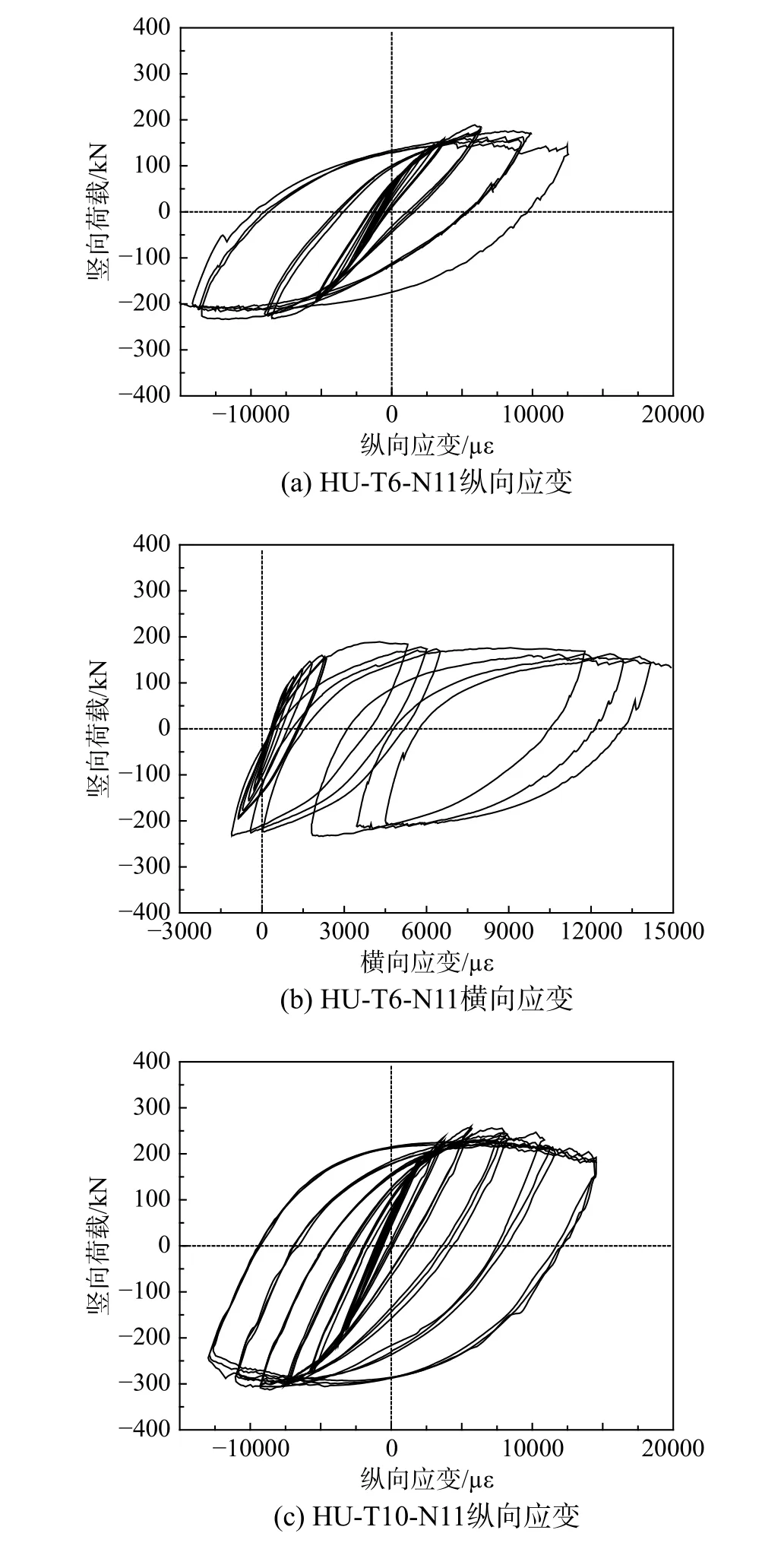

图7为UCFST柱在加载过程中钢管竖向荷载与纵/横向应变的关系,从图7中可以看出,在加载初期,曲线随着位移的不断增大呈直线上升状态,试件处于弹性阶段[19],由于Q900钢材强度高,其屈服应变可以达到4000 µε及以上,因此,对比UCFSnT柱,其进入弹塑性阶段更晚;随着位移继续增大,纵向应变逐渐增大,钢管进入弹塑性阶段,相比于UCFSnT柱,UCFShT柱的弹塑性阶段更长,且纵向应变的增长是一个渐变过程,此时横向应变增长迅速。

3.3 荷载-位移滞回曲线

图 5 HU-T6-N11Fig.5 HU-T6-N11

图 6 HU-T10-N11Fig.6 HU-T10-N11

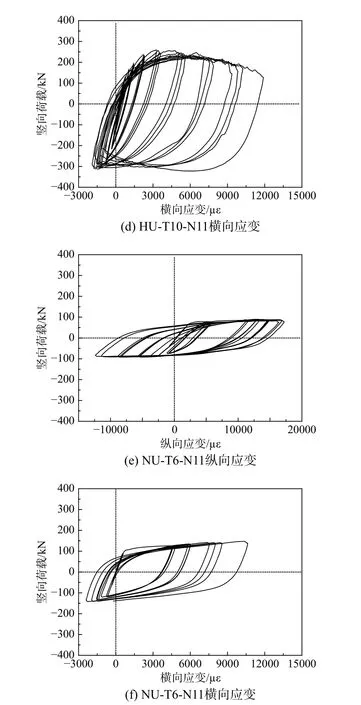

图8为各个特征点的UCFST柱荷载-位移滞回曲线图。由图8(a)~图8(e)可知,在保持含钢率不变的情况下,随着轴压比的增大,UCFST柱的滞回面积减小,耗能降低;轴压比较小时,后期荷载-位移曲线骨架线基本呈线性,无明显下降。当轴压比较大时,滞回曲线有明显的下降趋势,轴压比为0.17的试件,由于轴压比过大,核心UHSC在竖向荷载作用下直接拉断呈剪切开裂破坏,导致钢管呈弹性失稳破坏。由图8(d)和图8(f)~图8(h)可知,在保持轴压比不变的情况下,滞回曲线所包围的面积随着含钢率的增大而增大,表明该类构件的耗能能力不断增强。对比图8(d)和图8(i),NU-T6-N11在屈服后承载力下降缓慢,具有较大的变形能力,表明其在完全破坏前具有明显的预兆,属于延性破坏,但钢管强度由Q345增大到Q900时,高强度钢管具有较大的弹性变形能力,虽然峰值点到破坏点距离短,但是其可以提供更高的承载能力。由上述分析可知,轴压比、含钢率和钢材强度对UCFShT柱件的荷载-位移滞回曲线影响较大。

由于本文所进行的试验分析中,钢管与混凝土所涉及的强度范围较小,后续应在更大参数范围内对其进行性能分析,进而结合不同参数,寻求分别以承载力和延性等为目标指标的最优组合。从图8中还可以看出,曲线滞回环都较为饱满、无挤压且呈纺锤形,说明UCFShT试件抗震性能较好。

3.4 荷载-位移骨架曲线和位移延性

图 7 荷载-应变滞回曲线图Fig.7 Load-strain hysteretic curve

图9和表3分别为UCFShT试件荷载-位移滞回曲线骨架曲线图以及骨架曲线特征值表,曲线推、拉两个方向线形不完全对称,是因为试验过程中水平轴力以及夹具扭转产生的。从图9中可以看出,试件的骨架曲线在屈服前呈直线上升趋势;随着跨中竖向位移的增大,试件进入弹塑性状态,刚度减小,曲线斜率减小。

图 8 UCFST柱荷载-位移滞回曲线图Fig.8 Load- displacement hysteretic curve of UCFST columns

结合图9和表3可知,轴压比由0.03增大到0.17时,UCFShT柱弹性段刚度由8.13减小到4.49,减小了44.77%,对比于UCFSnT柱受轴压比影响较小的结果[9],表明UCFShT柱弹性段刚度随轴压比的增大有所减小,但减小程度不大;试件峰值承载力降低了78.80%,影响较大。随着含钢率的增大,UCFShT柱弹性阶段刚度和极限承载力都有一定的提高,含钢率由0.142增大到0.361,弹性刚度增大了24.68%,峰值承载力提高了30.46%。同时钢材强度对UCFST柱的弹性刚度和承载力影响也较大,钢材等级由Q345提高到Q900,弹性刚度提高了39.68%,峰值承载力增大了1.25倍,且塑性阶段更长更平缓,主要是因为Q900钢强度远大于Q345钢,与同一强度超高强混凝土组合后,套箍效应增强,从而延长了其塑性阶段。

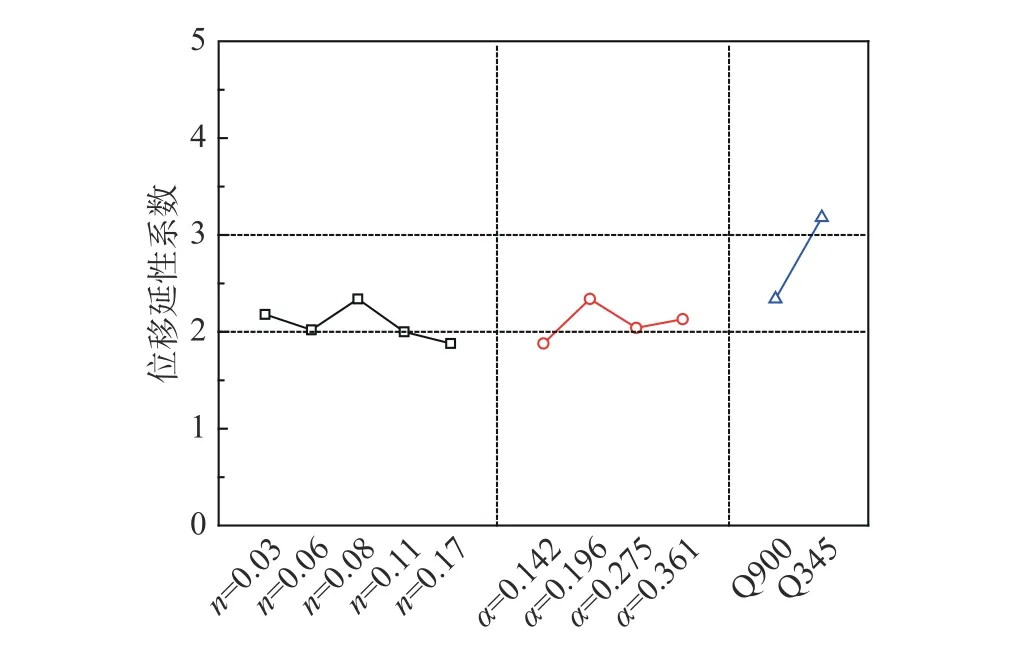

图10~图11分别为轴压比、含钢率以及两种钢材强度等级对试件承载力[11]以及位移延性系数[17]的影响图。结合两图可知,试件承载力和延性系数随着轴压比的增大均呈降低趋势。但试件承载力和延性系数随着含钢率的增加则呈现增大的趋势。在保持轴压比为0.11和含钢率为0.196前提下,钢材强度等级由Q900降低到Q345,试件承载力下降程度较大,但其位移延性系数却呈增长趋势,主要是由于高强钢管可以提供更强的弹性变形能力,使钢管的局部屈曲变形延缓[11],但由于本文只对比了两种参数钢管,后期应对不同钢管强度对试件的延性影响进行匹配分析。

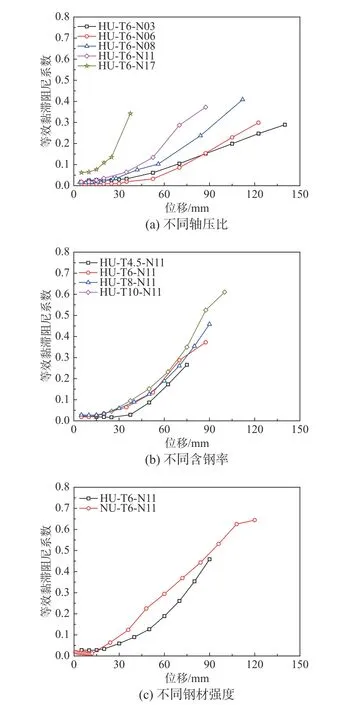

3.5 耗能能力

累积滞回耗能与等效黏滞阻尼系数he[20]是判断结构的耗能能力两个主要指标,本文将采用这两个指标对UCFShT柱耗能能力进行判断。图12和图13分别为UCFShT柱累积滞回耗能与位移的关系图和等效黏性阻尼系数-位移曲线图。从图12中可以看出,随着加载位移的增大,试件的累积滞回耗能和等效阻尼系数增大。随着轴压比的增大,相同位移的试件在加载初期的累积能耗增大,但在加载后期,累积能耗随着轴压比的增大而减小。对于UCFShT试件的粘滞阻尼系数,由图13可知,随着轴压比的增大呈增大趋势,这与CFST柱的研究结果不一致[21]。对于不同含钢率试件,累积耗能随着含钢率增大不断增大,但粘滞阻尼系数则增大的幅度不大。对比不同钢强度试件,可以看出,在其他条件保持一致时,同一位移下,UCFShT柱累积耗能较UCFSnT柱更高,而对于试件粘滞阻尼系数而言,前者要小于后者。

图 9 荷载-位移滞回曲线骨架曲线图Fig.9 Skeleton curve of load-displacement hysteretic curve

表 3 荷载-位移滞回曲线骨架曲线特征值表Table 3 Characteristic values of load-displacement skeleton curve

图 10 各参数对承载力影响图Fig.10 Parameter influence on bearing capacity

图 11 各参数对位移延性系数影响图Fig.11 Parameter influence on ductility coefficient

3.6 刚度退化

UCFShT柱刚度退化采用割线刚度来进行表示[22],表示随着位移的增大,UCFShT柱刚度会随着进入塑性阶段不断减小而发生刚度退化现象,如式(1)所示:

式中:Pi为同一级加载第i次峰值点荷载值;Xi为同一级加载第i次峰值点位移值。

图14为UCFShT柱刚度退化对比图,由图14(a)和图14(b)可知,刚度退化程度随着轴压比增大呈增大趋势,随着含钢率增大呈不断减小趋势。由图14(c)可知,对比两种钢材强度的试件,高强钢管试件在整个加载过程中刚度退化程度大于普通钢管试件,且刚度退化过程贯穿整个加载过程,说明其弹塑性阶段较长。

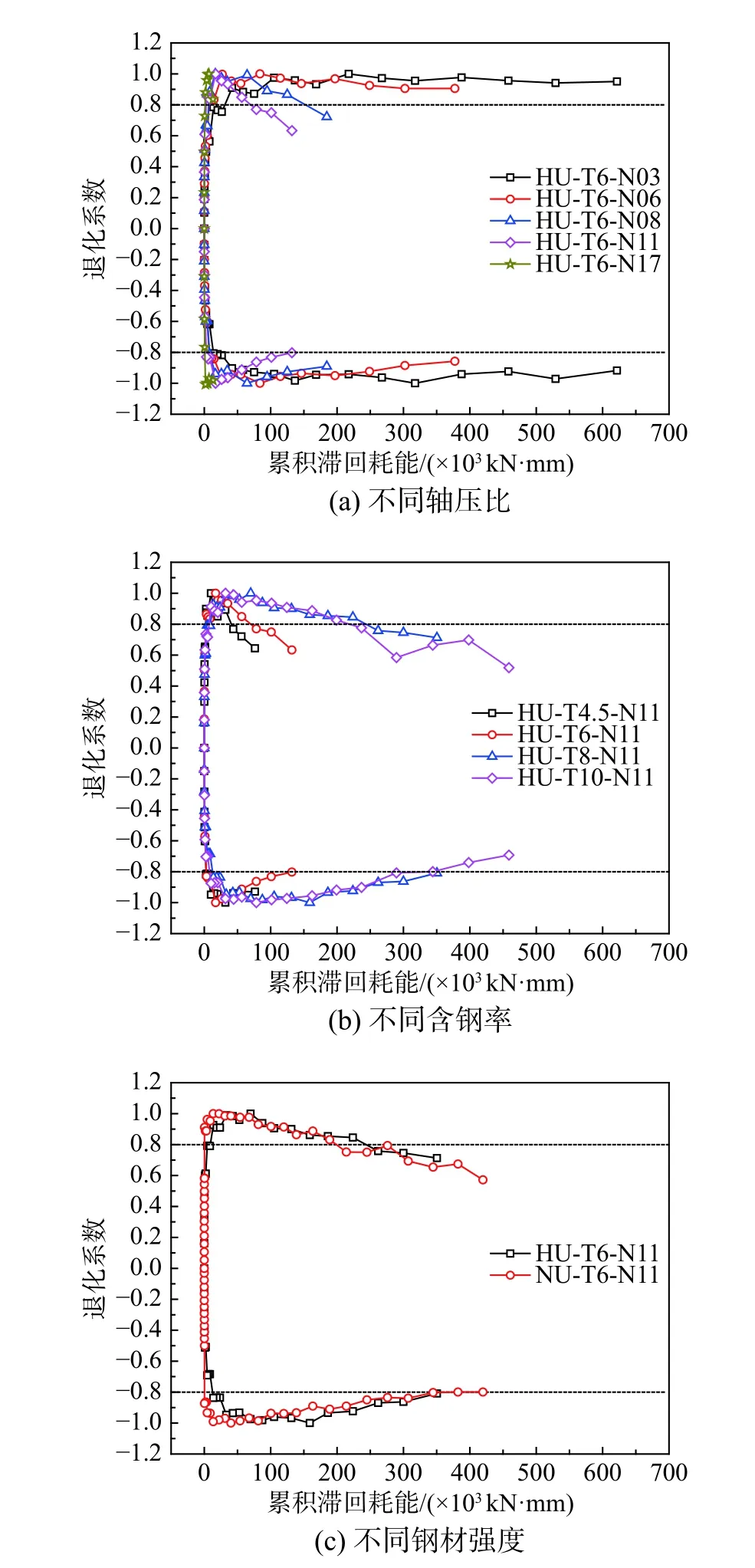

3.7 强度退化

本文采用同级荷载退化系数λi[22]来表示UCFShT柱的强度退化,并采用式(2)进行计算:

试件强度退化曲线对比如图15所示,由图15可知,对于不同的轴压比下,试件强度退化随着轴压比和试件长度的增大,程度不断增强,且轴压比小于等于0.06的构件,总体强度退化较小。对于不同含钢率,随着含钢率增大,试件强度退化程度降低。对比两种钢强度试件发现,强度退化曲线差异较小,说明钢材强度对强度退化影响不大。

图 12 累积滞回耗能-位移曲线对比图Fig.12 Comparison of cumulative hysteretic energy dissipation-displacement curve

图 13 等效黏滞阻尼系数-位移曲线图Fig.13 Equivalent viscous damping coefficient-displacement curve

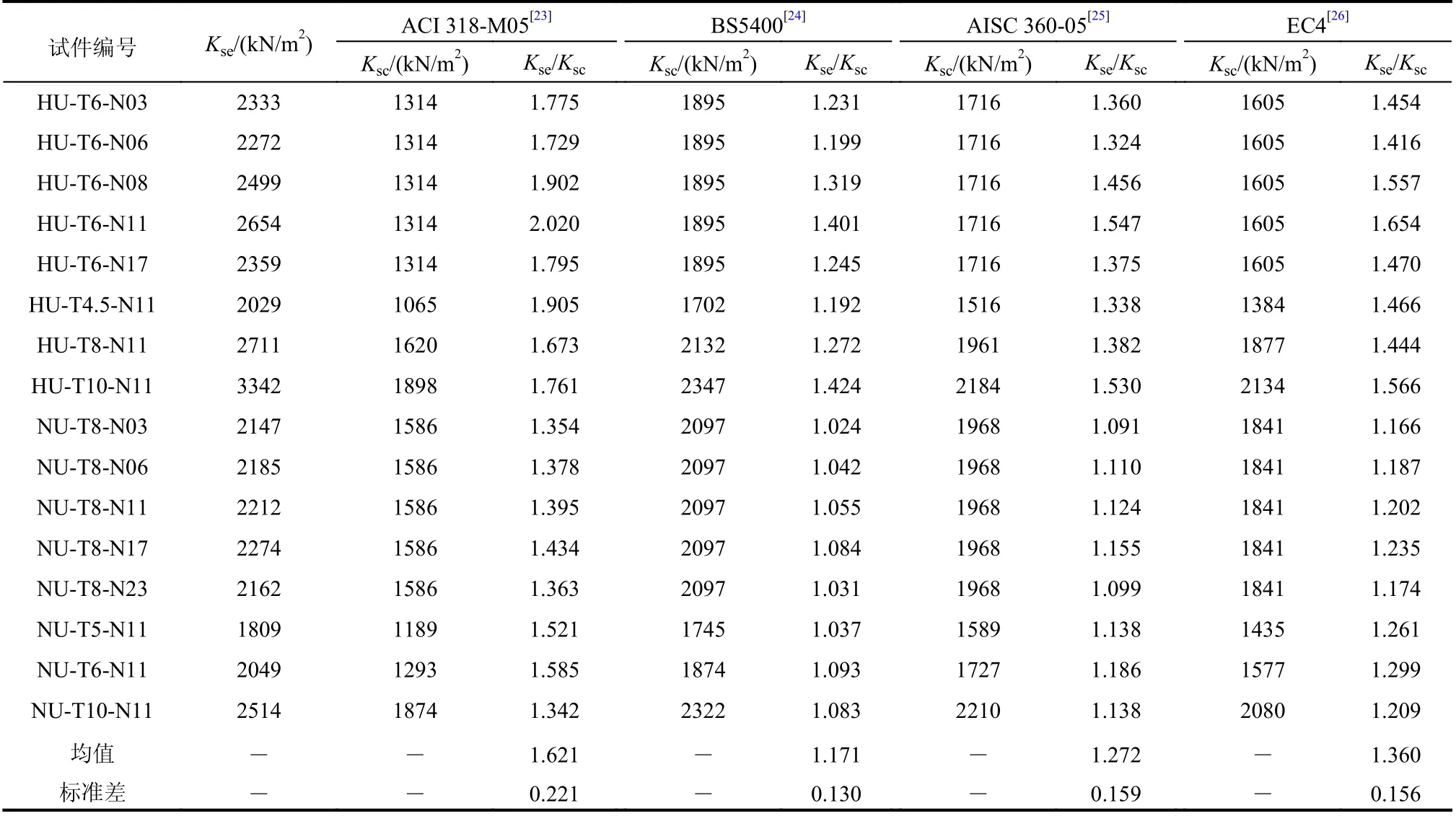

3.8 抗弯刚度分析

图16为典型的UCFShT柱(HU-T6-N03)弯矩-曲率滞回曲线,图16中可以看出,在加载初期,试件处于弹性阶段,刚度变化不大;随着加载继续,刚度不断减小至试件达到最大弯矩Mu,即弹塑性阶段,且不同于UCFSnT柱[8−9],UCFShT柱在曲线达到最大弯矩后有一段弯矩下降阶段。如文献[12]所述,本文将0.6Mu的割线刚度定义为使用性能级截面抗弯刚度Kse,将文献[9]以及本文试验得到的Kse列于表4中,其中UCFSnT试件结果来源于文献[9],UCFShT构件结果来源于本文。

图 14 刚度退化曲线对比图Fig.14 Stiffness degradation curve

图 15 强度退化曲线对比图Fig.15 Strength degradation curve

图 16 典型试件弯矩-曲率滞回曲线Fig.16 Typical moment-curvature hysteretic curve

不同规程对钢管混凝土结构抗弯刚度的计算方法基本采用如下式(3)的形式,不同规程对混凝土的抗弯刚度采用折减系数β进行折减,如ACI 318-M05[23]取β值为0.2,BS5400[24]取1,AISC 360-05[25]取0.8以及EC4[26]取0.6。表4为分别采用上述规程中的计算公式对不同钢管强度的UCFST柱试件抗弯刚度进行计算,并与试验值进行比较,比较结果分别如图17(a)和图17(b)所示。

表 4 不同规程计算抗弯刚度值与试验值对比表Table 4 Bending stiffness comparison between calculated results in different codes and test results

图 17 抗弯刚度规程与试验对比图Fig.17 Comparison between bending rigidity code caculated and test results

式中:Es和Ec分别为钢管和混凝土截面面积;Is和Ic分别为钢管和混凝土截面惯性矩。

由表4可以看出,随着轴压比的增大,UCFST柱抗弯刚度呈先增大后减小的趋势,这与CFST柱[17]结果一致。随着含钢率的增大,截面抗弯刚度也呈增大趋势。钢管强度由Q900减小到Q345时,截面抗弯刚度减小程度较大。结合表4和图17可知,上述所有规程对UCFST试件截面抗弯刚度计算结果都偏保守,主要是由于本文采用的组合结构材料皆为高强材料,而上述规程适用范围未将其含括进去,因此有必要对其进行适当修正,以期适用于高强材料组合结构抗弯刚度计算;对比四种规程,BS5400[24]计算结果相对于更接近试验结果,Ke的均值和标准差分别为1.171、0.130,后面依次为AISC 360-05[25]、EC4[26]和ACI 318-M05[23]。

4 结论

本文以轴压比、含钢率和钢材强度为参数,进行了高强钢管超高强混凝土柱的拟静力试验,并对试验结果进行了分析,得到以下几个结论:

(1)当轴压比较小时,试件主要是由于最不利截面处钢管局部被拉断或者钢管鼓屈而破坏,核心混凝土开裂程度不大;而当轴压比较大时,试件则是由于核心混凝土在较大轴力作用下出现严重开裂使试件丧失承载力而破坏。

(2)试件弹性段刚度受轴压比影响不大,受含钢率和钢材强度影响较大;极限承载力和延性受轴压比、含钢率和钢材强度影响较大;极限承载力随轴压比增大有所下降,随含钢率和钢材强度增大而增大;延性随轴压比和钢材强度增大呈减小趋势,随含钢率增大则呈增大趋势。

(3)试件整体耗能能力随着轴压比增大减弱,随着含钢率和钢材强度的增大而增强;强度和刚度退化程度随着轴压比的增大呈减小趋势,随着含钢率增大呈真增大趋势,刚度退化程度随着钢材强度增大呈增大趋势,而强度退化程度则呈相反趋势。

(4)试件抗弯刚度随轴压比增大呈先增大后减小趋势,随含钢率和钢管强度增大呈增大趋势。受材料适用范围限制,目前规程中的抗弯刚度计算方法并不适用于采用高强材料的组合试件,计算结果偏差较大。