管道内多巴胺超疏水涂层的制备

周通,陈晶晶,,涂春朝,吉晓燕,陆小华,王昌松

(1 南京工业大学材料化学工程国家重点实验室,江苏南京210009; 2 吕勒奥理工大学能源工程系,瑞典吕勒奥97187)

引 言

超疏水性涂层因在表面自清洁、流体减阻、防雾防冰冻和微流控等领域具有巨大的应用潜力而被广泛关注[1-4],例如Zhang等[5-6]报道的仿生蜘蛛丝、瓶子草毛状体等可实现水滴的收集。另外在换热器、石油运输管道等内表面制备超疏水涂层,可实现流体输运减阻[7-8]。大量研究表明,超疏水涂层可通过喷涂法、刻蚀法、自组装法以及电化学沉积法等方法制备[9-11],其纳微粗糙结构和低表面能的构筑是获得超疏水性质的关键[12]。然而,在平面上制备超疏水涂层较为容易,而在圆管内壁制备超疏水涂层,并且实现纳微结构超疏水涂层的调控却具有一定的挑战性。

近年来,利用多巴胺(DA)改性材料表面的润湿性受到了广泛的关注,对其研究的灵感来自于贻贝类对砂砾、岩石以及船只等强烈的表面附着力[13-14]。DA 能够自聚合产生聚多巴胺(PDA),PDA 同样可以黏附于多种类型的有机、无机材料表面。更重要的是,经PDA 修饰后材料的表面含有很多如儿茶酚、胺、亚胺等官能团,这些官能团可以作为活性位点进一步功能化,从而获得理想的功能材料[15-16]。

Lee 等[17]将PDA 制备到多种有机高分子材料和无机材料表面,有效降低了物质表面的润湿性,研究了DA沉积时间对材料表面润湿性的影响。Wang等[18]利用电化学方法将PDA和锌同时沉积到阴极不锈钢片表面,再将正十二硫醇(NDM)修饰到PDA 表面,制备出具有良好耐磨性与防腐性能的PDA 超疏水涂层,并探究了制备过程中电压、沉积时间对疏水性能的影响。Wang 等[19]将DA 和十六烷基三甲氧基硅烷在水溶液中混合分散制备出一种全水性涂料,将涂料涂覆在织物上,使织物表面具有超疏水性能,并研究了DA 和十六烷基三甲氧基硅烷的混合比例以及反应时间对超疏水性能的影响。Cao等[20]将PDA 先沉积到黄铜表面,然后将1H,1H,2H,2H-全氟癸基三氯硅烷修饰到PDA 表面,制备出超疏水涂层,并探究了粗糙度对超疏水性能的影响。多巴胺超疏水涂层被研究人员广泛应用到各种物质表面,如无机物、有机物、聚合物等[21-25],以实现材料表面的功能化。

在PDA 涂层的制备过程中,研究人员探索了DA 浓度、pH、反应时间、电压、诱导剂等因素对其制备过程的影响,但PDA 涂层在管道内壁的微结构调控却鲜有报道。本文拟利用电化学方法,探究了不锈钢圆管内壁面剪切应力对PDA 涂层微结构的影响,进而指导PDA 超疏水涂层在不锈钢圆筒内壁的制备。

1 实验材料和方法

1.1 材料

盐酸多巴胺(C8H11NO2·HCl),阿拉丁;浓盐酸(HCl),襄樊舜升精细化工有限公司;无水乙醇(C2H6O),上海四试赫维化学有限公司;丙酮(C3H6O)、四氯化碳(CCl4)、氢氧化钠(NaOH)、正十二硫醇(C12H16S)、五水硫酸锌(ZnSO4·5H2O)、氯化钾(KCl)等购自国药集团化学试剂有限公司。以上试剂均为分析纯。

1.2 圆筒内壁涂层的制备

将长为55 mm、内径为17 mm 的不锈钢圆筒用1 mol/L NaOH 溶液脱脂1 h,用去离子水进行清洗。将清洗干净后的基片泡入7 mol/L 的HCl 溶液中活化刻蚀1 h,用去离子水冲洗掉表面多余的HCl溶液后备用。

按照0.02、0.1 和0.0065 mol/L 的配比准确称取ZnSO4·5H2O、KCl 和DA·HCl 配制溶液[18]。先将五水硫酸锌和氯化钾溶解,溶解过程是一个吸热的过程,待溶解结束,溶液重新恢复到室温,再加入盐酸多巴胺。因盐酸多巴胺具有还原性,易受氧化自聚,所以每次实验应新配制溶液备用。

电沉积实验采用双电极体系,电压为1.5 V。实验过程中,用处理好的不锈钢圆筒作为阴极,铜丝作为阳极,多巴胺溶液从圆筒内部流过,保持40℃恒温水浴加热。电沉积装置中,调控蠕动泵的转速控制溶液通过圆筒的流速。由于电化学沉积过程采用了稀电解质溶液,所以计算过程假定的流体为水。实验装置示意图如图1 所示,电沉积时间为30 min,结束之后得到复合涂层,用大量去离子水冲洗干净,于180℃下热处理1 h。然后将样品浸泡在已配制好的0.25 mmol/L正十二硫醇/乙醇溶液中24 h,取出后用大量的乙醇溶液清洗干净,于30℃烘箱下烘干即得到样品。

图1 实验装置示意图Fig.1 Schematic diagram of the experimental device

1.3 涂层表征仪器及方法

场发射扫描电镜(SEM),S-4800 型,日本日立公司;电化学工作站,Autolab 302N 型,瑞士万通公司;接触角测试仪,A100P型,中国宁波欧亿检测仪器公司。傅里叶变换红外光谱(FT-IR),VECTOR22 型,德国布鲁克公司。X 射线衍射测试仪(XRD),Smartlab TM 9,日本株式会社;Image J 软件用于统计PDA 微米粒径分布,随机选择10 张SEM 图,统计其上微米结构的粒径,样本数为500 个微米结构。动态接触角测量仪,Datephysics DCAT 21,Datephysics Instrument GmbH,测试PDA/NDM 涂层表面黏附力,水滴体积5 µl,升台及降台速度为0.1 mm/s,升台高度1 mm,取样品上10 个不同位置黏附力的平均值;耐磨性测试,将50 g不锈钢负载在涂层上,在3000 目(通常,1 微米×1 目=15000)砂纸上拖动,每拖动50 mm的距离测试一次接触角;耐腐蚀性测试,采用三电极体,涂层样片为工作电极,铂电极为对电极,饱和甘汞电极为参比电极,3.5%(质量)NaCl溶液为电解液,工作电极面积为1 cm2。

2 结果与讨论

2.1 PDA的生长过程

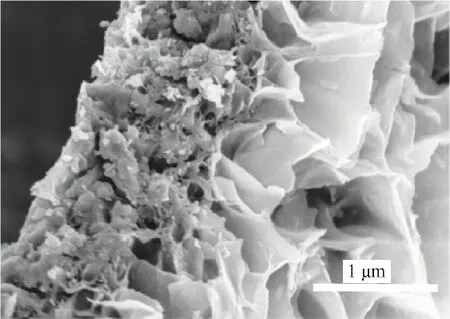

流速为0.006 m/s 条件下PDA 涂层形貌随沉积时间的变化过程如图2所示。可以看出,前2 min 在不锈钢基底上以纳米小球为节点逐渐形成网状结构。随着反应时间的增加,纳米小球逐渐成形,并且网状在球表面不断增长。反应10 min 后,小球生长为微米球。30 min 后,小球表面的网状结构越来越密集,最终形成直径约1µm的“珊瑚状”结构。图3 为反应2 min 时PDA 涂层的截面图,由图看出,PDA 涂层存在两层结构,第一层为PDA 小球堆积层,和不锈钢基底直接接触。第二层是在第一层结构基础上所生长出的片状结构,该片状结构不断生长,最终形成图2中的“珊瑚状”结构。

图2 制备过程中涂层形貌随时间变化的SEM图Fig.2 SEM image of coating morphology with time during preparation

图3 0.006 m/s条件下2 min涂层截面的SEM图Fig.3 SEM image of 2 min coating section at 0.006 m/s

图4 为制备过程溶液中存在的颗粒图片,溶液中仅发现纳米颗粒,而没有发现片状的或者网状材料。因此推断PDA 在不锈钢基底上面沉积过程可以分为两个步骤:①DA 在溶液中形成纳米小球,然后在电场作用下吸附到不锈钢基底上面。②在该团聚体上原位生长出片状或网状结构,最终形成图2(d)所示的PDA涂层形貌。

图4 实验过程溶液中多巴胺颗粒的SEM图Fig.4 SEM image of dopamine particles in the solution during the experiment

2.2 流速对涂层形貌的影响

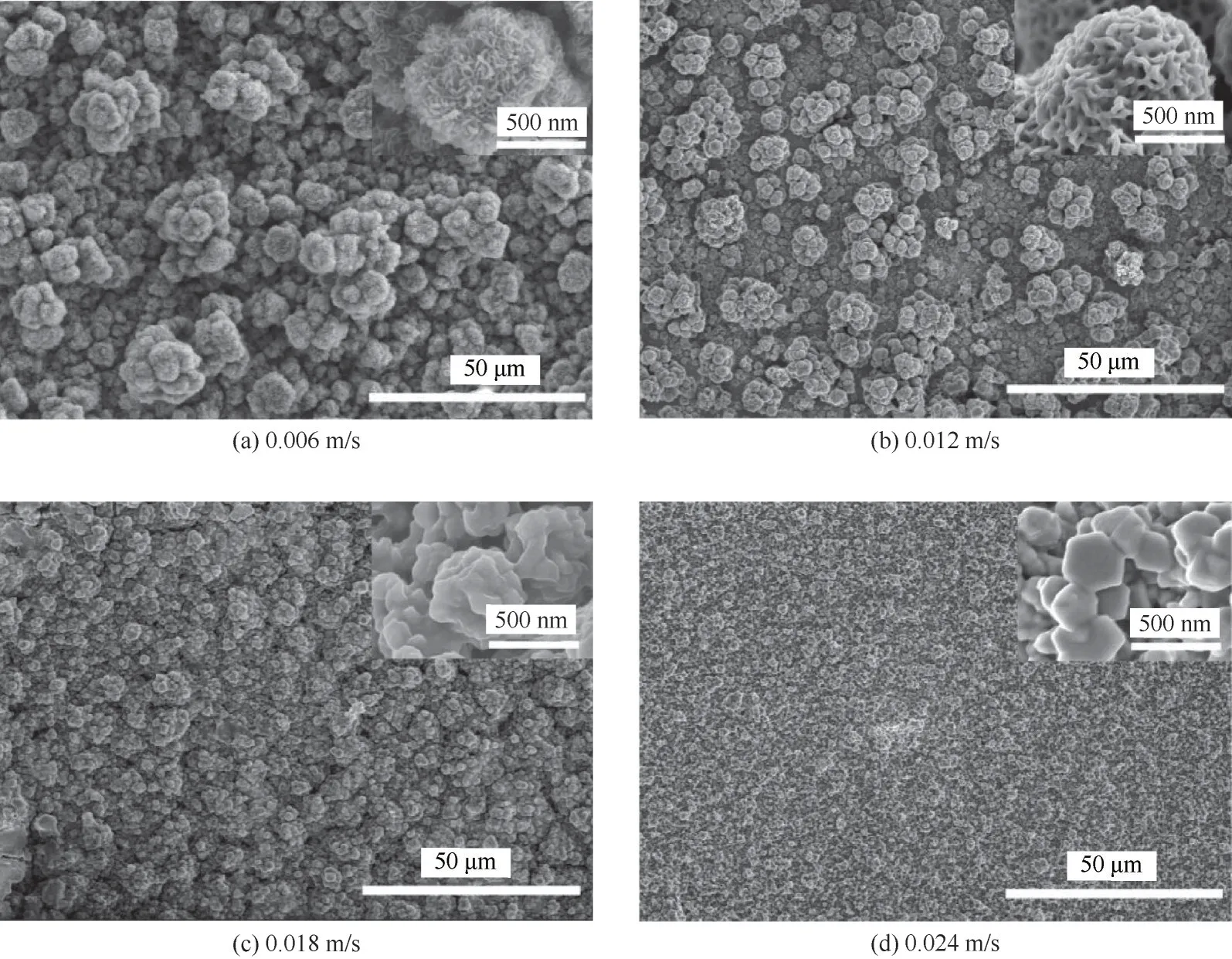

制备时间为30 min 不同流速下的涂层形貌SEM 图见图5。可以看出,在低流速下,涂层表面由大小不一的具有绒毛状纳米结构的微米小球组成;随着流速增加,微米小球逐步变小,变得更规则、平整。同时这些微米小球上的微结构也随着流速的增加,形貌从绒毛状变化为网状,再演变成纳米乳突状,在高流速下则成为不规则的多边形片状或者块状结构。

图5 不同流速下涂层的SEM图Fig.5 SEM images of coating at different velocities

流体与壁面处的界面处于无滑移条件,因此采用圆管内壁面剪切应力公式计算了PDA 制备过程中Reynolds 数和剪切应力,如式(1)、式(2)[26],并统计了不同剪切应力下PDA 颗粒的粒径分布。由表1的数据分析发现,在管内的涂层制备均在层流状态下进行。流速越大,壁面处的剪切应力越大,溶液与不锈钢内表面之间的摩擦力增大,进而影响涂层表面的形貌。

表1 不同流速下PDA粒径分布Table 1 PDA particle size distribution under different velocities

当剪切应力为1.85 mPa时,DA在聚合生长过程中受较小的摩擦力,可以相比较“自由”地生长,PDA的微观形貌非常粗糙。而随着剪切应力的增大,DA在聚合生长过程中受到的摩擦力逐渐增大,生长过程“受限”,当剪切应力达到7.41 mPa时,PDA的微观形貌变得平滑。如表1所示,可以明显看出,随着剪切应力的增大,PDA颗粒团聚粒径分布(PSD)逐渐变小。

2.3 FT-IR分析

图6 多巴胺及涂层的红外光谱图Fig.6 Infrared spectrum of dopamine and coating

PDA 和PDA/NDM 涂层中基团的变化情况如图6 所示。PDA/NDM 涂层中峰值1643 cm-1对应着苯环上的C—N 伸缩振动峰,1384 cm-1对应着C—O 伸缩振动峰,为PDA 原有的特征峰[27]。2922 cm-1和2978 cm-1处 对 应 着—CH3和—CH2—S 的 伸 缩 振动[28],说明NDM 成功接枝到了PDA 上。而NDM 能够成功接枝到PDA 表面,是因为PDA 表面含有大量的—OH,其可以和NDM 中—SH 通过脱水缩合的方式形成化学键相互连接。

2.4 XRD分析

图7 是不锈钢圆筒基片、热处理前PDA 涂层以及热处理后的PDA 涂层的XRD 谱图谱。不锈钢圆筒基片XRD 谱图在2θ=43.7°和74.7°处出现了Fe(111)以及Fe(220)晶面。涂层热处理前的图谱显示在2θ=36.3°、38.9°、43.2°和70.0°处出现了Zn(002)、Zn(100)、Zn(101)以及Zn(110)晶面。因此经过电沉积实验,Zn 在不锈钢圆筒内壁上析出,并且与PDA一起组成涂层的基本结构。热处理前后,在2θ=42.6°和70.3°处都出现了较为微弱的ZnO特征峰,说明在PDA 涂层制备过程中部分的Zn 颗粒在有氧环境中被氧化为ZnO。

2.5 涂层表面润湿性和黏附力分析

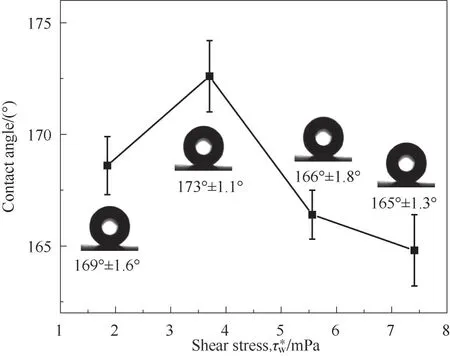

将NDM 修饰到PDA 上后,最终制备出PDA/NDM 涂层。并且进一步考察了剪切应力对涂层润湿性的影响,如图8 所示,无论是在低剪切应力1.85 mPa 下,还是高剪切应力7.41 mPa 条件下,PDA/NDM 涂层对去离子水的接触角都大于150°,属于超疏水范围。但同时可以看出随着剪切应力增大,涂层表面的接触角在一定范围内呈先增大后减小的趋势。这是因为超疏水涂层一般要实现两个前提:一是涂层表面纳微结构的构建,二是涂层表面低表面能物质的修饰。随着剪切应力的增大,涂层表面受到的摩擦力增大,影响PDA 的生长过程。当剪切应力为3.70 mPa 时,涂层表面形成丰富的纳-微多级孔道结构,并且可以储藏大量的空气,配合接枝低表面能物质NDM,使得去离子水难以润湿涂层表面。而5.56 和7.41 mPa 条件下制备的涂层尚未形成有效的多级结构,1.85 mPa 条件下由于PDA 颗粒团聚过大,表面凹凸分布不均,导致接触角有所下降。剪切应力在1.85~3.70 mPa 范围内,最大接触角约173°,表明利用剪切应力可以对PDA/NDM 超疏水涂层的疏水性进行调控优化。

图7 不锈钢圆筒(a)、热处理之前(b)和热处理后(c)涂层的XRD谱图Fig.7 XRD patterns of coating on stainless steel cylinder(a),before heat treatment(b)and after heat treatment(c)

图8 不同剪切速率下水的接触角Fig.8 Contact angle and at different shear stress

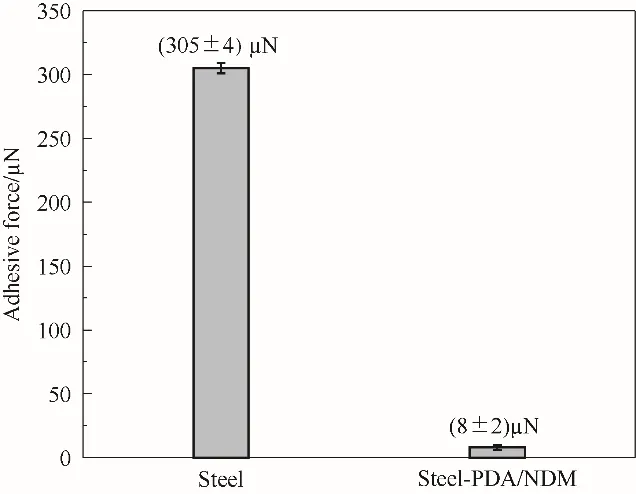

实验对比了不锈钢圆筒和带有PDA/NDM 超疏水涂层的不锈钢圆筒(3.70 mPa 条件下制备)表面的黏附力。结果如图9 所示,PDA/NDM 超疏水涂层表面的黏附力为(8±2)µN,不锈钢圆筒表面的黏附力为(305±4)µN。涂层表面黏附力越小,表明其疏水性能越强,同时也具有更好的减阻效果。

图9 不锈钢圆筒和带有涂层不锈钢圆筒的黏附力Fig.9 The adhesive force for the steel and steel-PDA/NDM

2.6 化学稳定性和耐热性分析

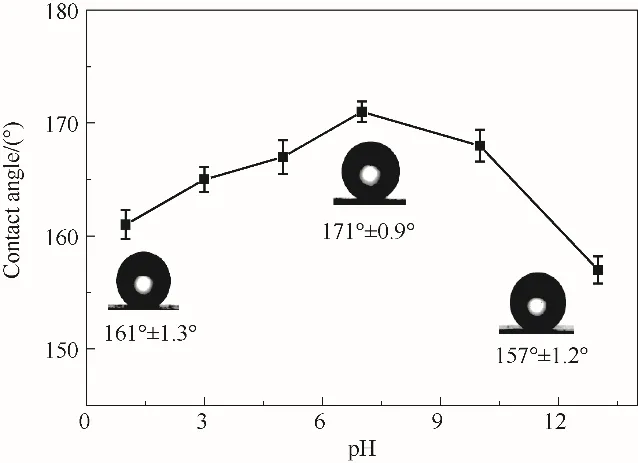

将剪切应力为3.70 mPa 时所制备的PDA/NDM超疏水涂层分别在pH 为1、3、5、7、10、13 的溶液中浸渍12 h,考察浸渍后的PDA/NDM 涂层对去离子水润湿性的变化。如图10所示,可以看出在中性溶液中,依然具有约170°的接触角。而随着溶液的酸碱度逐渐极端化,涂层的接触角开始下降,但依然处于超疏水水平。其原因在于PDA 具有较强化学稳定性,很难被分解,并且PDA 有效保护了不锈钢基底表面。而低表面能物质NDM 又以稳固的共价键与多巴胺结合,从而加强了涂层的化学稳定性。

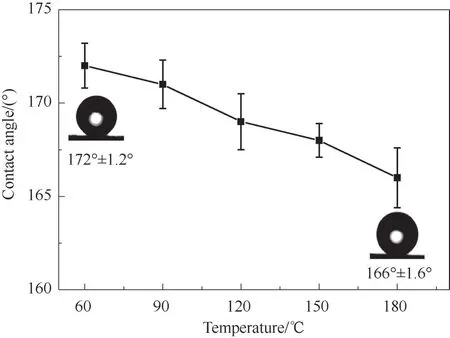

将涂层浸渍在60、90、120、150、180℃下水热釜中12 h 后,考察浸渍后的PDA/NDM 涂层对去离子水润湿性的变化。如图11 所示,可以看出,随着温度的升高,涂层的静态接触角变化很小,即使温度达到180℃,涂层的接触角仍能保持160°左右,可见所制备的PDA/NDM 超疏水涂层具有良好的耐热稳定性。

图10 不同pH下涂层接触角变化Fig.10 Contact angle change at different pH

图11 不同水热温度下涂层接触角变化Fig.11 Contact angle change at different temperatures

2.7 耐磨性能和耐腐蚀性能分析

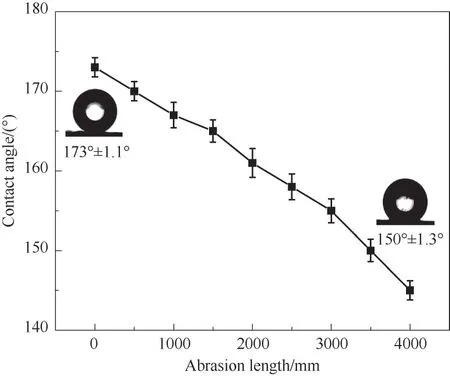

涂层耐磨性实验结果如图12所示,从图中可以看出,经过摩擦实验3 m 后,涂层的接触角仍然保持150°以上,依旧具有超疏水性能,表明该涂层具有良好的耐磨性。其良好的耐磨性能主要归因于聚多巴胺表面形成的邻苯二酚结构能够和金属原子或离子之间形成配位键,使得多巴胺可以和金属紧密结合。

图12 磨损对涂层接触角的影响Fig.12 Influence of the abrasion on the wettability

图13为不锈钢圆筒和表面带有PDA/NDM 超疏水涂层的不锈钢圆筒在3.5%(质量)NaCl 溶液中的极化曲线。从图中可以看出,带有PDA/NDM 超疏水涂层的不锈钢圆筒具有更高的腐蚀电位,更低的电流密度。这是由于PDA/NDM 涂层的超疏水作用导致其表面和溶液之间无法完全浸湿,使其具有更低的电流密度。而腐蚀电位越低,电流密度越大,材料的抗腐蚀性能越差。可见PDA/NDM 超疏水涂层提升了不锈钢圆筒的耐腐蚀性能。

图13 不锈钢圆筒和带有涂层不锈钢圆筒的极化曲线Fig.13 The Tafel plots for the steel and steel-PDA/NDM

2.8 管道内壁超疏水涂层制备机理讨论

由上述涂层形貌的生长过程以及涂层最终形貌可得PDA/NDM 超疏水涂层在不锈钢圆筒内表面的制备机理,如图14所示。电沉积过程中:正极,Cu失去两个电子生成Cu2+;负极,溶液中Zn2+转移到负极得到两个电子生成Zn。同时溶液中DA 氧化成环并团聚形成PDA 粒子,并且Zn 表面被PDA 包裹形成Zn-PDA 颗粒在不锈钢圆筒内壁堆积[18]。在此基础上,PDA 不断生长,其生长过程中形成的纳米微结构受剪切应力的影响,如图2 所示。管壁面剪切力越小,表面结构越容易形成珊瑚状;而剪切应力越大,其生长过程受到的摩擦力越大,最终形成的形貌越光滑致密,如图5 所示。再以低表面能物质NDM的修饰,达到涂层超疏水的效果。

上述的实验和讨论发现:在PDA/NDM 超疏水涂层的制备过程中,剪切应力大小影响了涂层的形貌。通过控制管内流速可以轻易实现管内壁面处剪切应力的大小,而流速属于工艺易控参数,因此本文的工作对于圆管内表面涂层的制备和表面纳微结构的调控具有一定的指导意义。

3 结 论

通过电沉积方法将PDA/NDM 超疏水涂层制备到不锈钢圆筒内表面,探究了剪切应力对涂层形貌的影响,得出如下结论。

(1)PDA 沉积过程可分为两个阶段:第一阶段为溶液中的PDA 颗粒在不锈钢基底上面团聚;第二阶段以PDA 颗粒团聚体为基础,PDA 进行原位生长,并且生长过程受到剪切应力的控制,不同剪切应力下最终生长的形貌有所不同。

图14 多巴胺粒子在不锈钢表面的沉积过程Fig.14 The deposition of dopamine particles on the surface of stainless steel

(2)成功制备出PDA/NDM 超疏水涂层,其表面的接触角随剪切应力的增大呈先增大后减小的趋势,但都大于150°,属于超疏水,最高达到173°±1.1°,具有良好的化学稳定性、耐热性、耐磨性以及耐腐蚀性。

(3)在层流条件下,剪切应力显著影响PDA 的沉积过程,剪切应力从1.85 mPa增大到7.41 mPa,所制备涂层的形貌随之均一,对圆管内表面涂层的制备和表面纳微结构的调控具有一定的指导意义。

符 号 说 明

d——圆筒管径,mm

Re*——圆筒内溶液的Reynolds数

u——圆筒内溶液平均流速,m/s

µ——溶液的黏度,mPa·sρ——溶液的密度,kg/m3

τw*——圆筒内壁处的剪切应力,Pa