碎软煤层空气定向钻进工艺最小供风流量

孙利海

(1.中煤科工集团重庆研究院有限公司,重庆 400039;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400039)

我国煤矿中约50%以上煤层属于松软(碎软)煤层,随着煤层开采深度的逐渐加深,高瓦斯碎软煤层比例越来越大[1]。碎软煤层因其煤质软而破碎、透气性差,在钻孔施工过程中经常出现塌孔、卡钻等现象,导致顺煤层钻孔成孔性较差、成孔深度较浅[2]。而采用常规钻机进行压风回转钻进时,虽能一定程度增加钻孔成孔深度,并提高钻孔成孔性,但采用常规钻机压风回转钻进时无法实现受控定向钻进,易提前见煤层顶板或底板岩层而终孔,钻孔深度较浅,煤层钻遇率较低,且由于钻孔轨迹不可控,容易导致抽采盲区,无法有效保障煤矿的安全高效生产[3]。

针对碎软煤层成孔率低、成孔深度浅的问题,中煤科工集团重庆研究院有限公司开发出了碎软煤层空气螺杆马达定向钻进工艺,适用于煤的硬度系数f≥0.3以及煤层厚度≥1.5 m。采用该工艺施工定向顺层钻孔,钻孔深度一般为200~400 m。该工艺是利用防爆空压机提供压缩空气驱动空气螺杆马达带动钻头旋转从而破碎煤层,并利用定向钻机、随钻测量系统和通缆钻杆等装备实现受控定向钻进[4-6]。碎软煤层空气定向钻进工艺在使用过程中对风量、风压的控制尤为重要,直接关系到钻孔能否有效排渣和钻进的需要,其受孔深、孔径、钻具结构及尺寸、钻孔倾角、钻进速度、环空尺寸、煤体密度、风流密度、钻孔温度、钻屑粒径及形状等多参数耦合影响。

为此,对碎软煤层空气定向钻进工艺的关键参数最小供风量进行分析,确定供风量的合理使用范围,更好的发挥碎软煤层空气定向钻进工艺的优势,为碎软煤层空气定向钻进工艺的应用提供借鉴。

1 碎软煤层空气定向钻进工艺及配套装备

1.1 钻进工艺

由于空气定向钻进工艺主要在碎软煤层中使用,在该类煤层中钻进时钻渣较多,故在钻进过程中为保证钻孔排渣顺畅和成孔效率,一般采用复合定向钻进与滑动定向钻进相结合的方式[2,7]。

1)复合定向钻进。施工过程中,利用空压机向孔内供风,此时空气螺杆马达开始工作。需要复合钻进时,通过钻机动力头提供扭矩回转钻具,与此同时空气螺杆马达在压缩空气的作用下带动钻头回转,可有效提高空气钻进的排渣效果,确保孔内畅通,但在复合钻进状态下时无法实现受控定向钻进[2,8-12]。

2)滑动定向钻进。复合定向钻进时,若钻孔的实际轨迹与设计轨迹存在偏差,可通过滑动钻进进行纠偏[2,9,13-15]。但滑动定向钻进时,钻杆不回转,定向钻机只向孔内钻具提供推进力,空气螺杆马达在空压力提供的压缩空气驱动作用下带动钻头旋转破碎煤层或岩石,滑动定向钻进状态状态下时实现受控定向钻进[3,8,10-12,16-17]。

1.2 配套装备

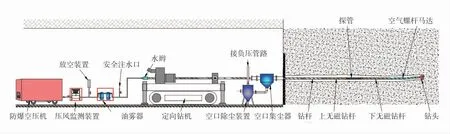

空气定向钻进工艺及配套装备示意图如图1。

图1 空气定向钻进工艺及配套装备示意图Fig.1 Schematic diagram of air directional drilling technology and supporting equipment

碎软煤层空气定向钻进工艺的配套设备定向钻机配备ZYWL-4000DS或ZYWL-6000DS型定向钻机,采用负载敏感和先导比例控制液压系统,系统发热量小,调速性能好,且选用可靠性更高的进口元部件,保障钻机整体性能的可靠性。

采用扭矩300 N·m、转速180~200 r/min的空气螺杆马达,该螺杆马达采用大导程、流线型密封腔设计,实现低转速、大扭矩,保证使用寿命,提高钻进效率。防爆空压机选用性能指标为流量17.7 m3/min、压力1.3 MPa,采用负载敏感技术,可根据实际工况自动调节输出流量和压力,保障钻孔安全。孔口除尘装置,除尘效率大于90%,能保证操作人员职业健康。

2 空气钻进岩屑受力分析

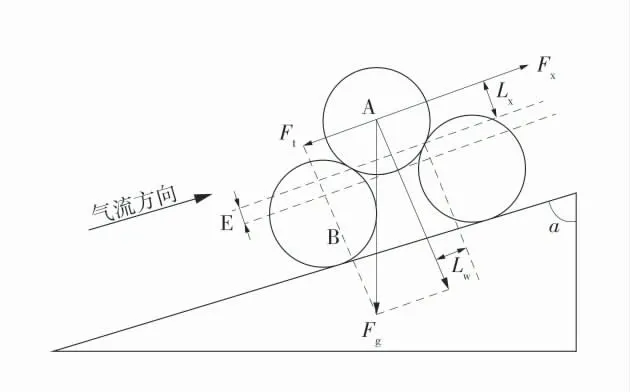

岩屑颗粒在运动过程中主要承受重力、浮力、气动阻力、压强梯度、附加质量力、巴塞特力、萨夫曼升力、马格努斯升力等的作用[18-20]。在空气定向钻进分析过程中,要抓住主要矛盾,因此分析过程中可忽略巴赛特力、萨夫曼力与马格努斯升力[18]。且若在颗粒较小的情况下或煤粉为球形颗粒时,可忽略上举力的影响[18-20]。岩屑颗粒受力模型如图2。颗粒A受气流正面推力Fx、浮重Fg2个力;Ft、Fw为Fg在平行气流方向和垂直气流方向的分力。

图2 岩屑颗粒受力模型Fig.2 Mechanical model of cuttings

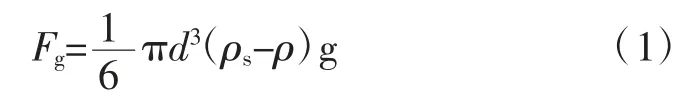

1)颗粒在气流中所受的浮重Fg[20-21]:

式中:Fg为颗粒浮重,N;d为颗粒直径,m;ρs为颗粒密度,kg/m3;ρ为气体密度,kg/m3。

2)颗粒受到的气流正面推力Fx[20-21]:

式中:Fx为正面推力,N;u为气流的瞬时流速,m/s;λx为正面推力系数,0.44。

3 携岩临界流速与最小供风流量

3.1 临界流速

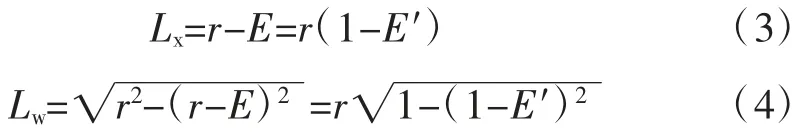

正面推合力、浮重的力臂Lx、Lw分别为[22-23]:

式中:E为沉陷度,m;r为颗粒半径,m;E′为无因沉陷度,E′min=0.134,E′max=1,由休止角的大小近似计算E′无因次沉陷度大小约在0.5~0.6之间[23]。

在气流作用下,颗粒要发生滚动必须满足以下力矩平衡条件[23]:

整理得到临界瞬时流速公式为[20,23]:

式中:uL为临界流速;α为气流方向与重力方向的夹角。

3.2 供风流量

供风流量以使钻孔内煤粉处于“悬浮”状态为准,结合水平孔内煤粉的运移特点,供风流量为[24]:

式中:Q为供风流量,m3/min;D为孔径,m;φ为钻杆直径,m;uL为上返临界风速,m/s;k为系数,一般取1.3左右;λ为钻孔扩径系数,一般取值为1~1.1之间[24]。

3.3 计算结果

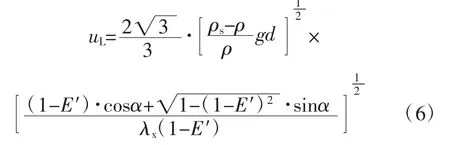

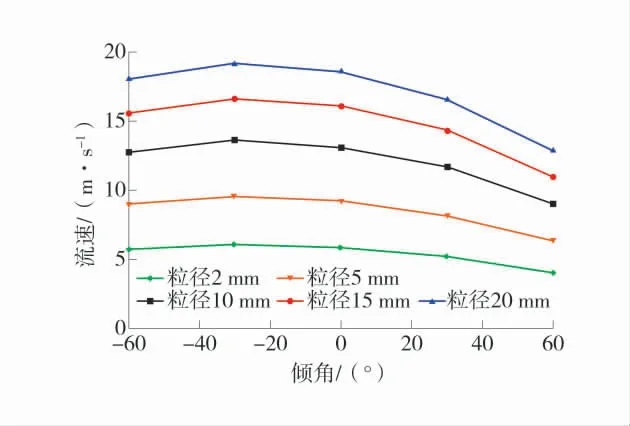

根据携岩临界流速公式和供风流量公式对不同粒径岩屑在不同钻孔倾角情况下的携岩临界流速和供风流量进行计算,计算基本参数为:钻孔直径按照扩径率系数λ取1.1计算取105.6 mm,钻杆直径取φ73 mm,岩屑颗粒密度取1 400 kg/m3,气体密度取2 kg/m3,颗粒直径范围取2~10 mm、无因次沉陷度E′取0.6、钻孔倾角范围取-60°~60°。钻孔倾角、岩屑粒径与临界流速的关系如图3,钻孔倾角、岩屑粒径与供风流量的关系如图4。

图3 钻孔倾角、岩屑粒径与临界流速的关系Fig.3 Relationship among borehole inclination,cuttings size and critical velocity

图4 钻孔倾角、岩屑粒径与供风流量的关系Fig.4 Relationship among borehole inclination,cuttings diameter and air flow rate

由图3和图4可知,当钻孔为上向孔时岩屑的临界起动流速随倾角增大而逐渐减小,钻孔倾角最大为90°时,钻进施工产生的岩屑在自重作用下就可以排出,此时岩屑的临界起动流速达到最小值0 m/s。当钻孔倾角为-30°左右时,岩屑的临界起动流速最大,此时钻孔的供风流量为最大供风流量,其中不同粒径岩屑(2、5、10、15、20 mm)的携岩临界速度分别为6.1、9.6、13.5、16.6、19.2 m/s,对应的最小供风流量分别为1.8、2.8、4.0、4.9、5.6 m3/min。不同粒径岩屑在不同钻孔倾角情况下时,不同粒径岩屑携岩起动的临界流速和最小供风流量的变化趋势一致,其中粒径的大小情况对携岩临界速度和最小供风流量的影响最大。

4 数值模拟

4.1 边界条件设置

数值模拟以碎软煤层空气定向钻进工艺关键参数最小供风流量为研究对象,模拟单相气体在钻孔环空内的流动状态。假设钻孔内的气体不可压缩,钻孔为规则圆柱体,钻孔孔壁光滑,钻杆表面光滑,且钻柱与钻孔轴心一致。内凹PDC钻头直径为96 mm,定向钻杆的外径为73 mm,定向钻杆内通孔直径为36 mm,钻孔孔径按1.1的扩径率系数计算为105.6 mm,钻头高度为20 cm;气体密度为2 kg/m3,气体温度为40℃,杨氏模量为1.43×105N/m2,忽略空气的可压缩性;根据不同粒径、不同倾角计算的携岩临界流速来设置模拟参数。

4.2 模型网格和参数

在数值分析软件中设置边界条件参数,建立简化的空气流速三维模型,并进行网格划分以及设置模拟参数,从而对携岩临界流速的分布进行数值模拟分析;将划分好的网格文件,根据模拟需要进行参数设置,流体材料选为空气,气体密度设置为2 kg/m3,气体温度设置为40℃,杨氏模量为1.43×105N/m2;分别定义钻杆内通孔为速度入口,钻孔与钻杆间的环状间隙端面为速度出口。

4.3 模拟结果

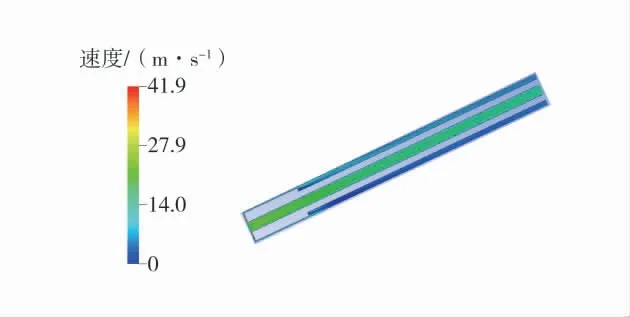

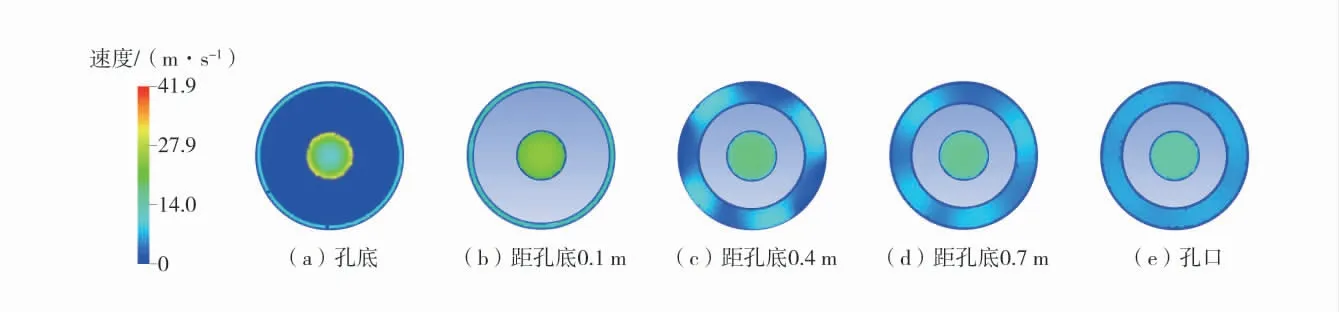

通过对模型的边界条件进行定义和设置、建立简化模型,以粒径2 mm岩屑倾角-30°空气流速分布模拟为例,空气流速轴向分布云图如图5。空气流速径向分布云图如图6。

图5 空气流速轴向分布云图Fig.5 Axial distribution of air velocity

图6 空气流速径向分布云图Fig.6 Radial distribution of air velocity

通过模拟分析空气流速分布云图可得出,空气从孔口钻杆内通孔进入后,由于钻杆内通孔的压力逐渐减小,使得空气流速在钻杆内通孔内向孔底流动时逐渐增大,直至趋于平稳;当空气流动到孔底时,由于孔底岩石阻力作用,改变了空气流动的方向以及孔底与钻头的间隙变小,使得空气流速增大,且在湍流作用影响下,在孔底处形成形成明显的高低流速区;空气流经钻头与孔壁环状间隙处,空气流速趋于稳定;空气流经钻头与钻杆连接处时,由于环空横截面积突然增大,产生突扩效应,气体速度突然减小,形成明显高低速层流区,环空截面变化的台阶处并靠近钻杆外壁位置空气流速小,逐渐远离该部位时,空气流速增大并趋于平稳;随着空气在钻杆与孔壁环空间隙继续流动至孔口,气体速度趋于稳定。

在轴向上,由孔底和孔口的空气流速云图可知(图5),出口速度达到6.1 m/s,而入口速度为14.6 m/s,并在孔底形成明显的高、低流速分区,根据模拟结果显示最大空气流速为39.6 m/s,最小空气流速为9.7 m/s,高流速区有利于钻渣的运移排出,而由于孔底钻头的转动及及切削作用,使得低流速区的钻渣在钻头的转动以及反复切削作用下被空气运移排出。在钻头与钻杆连接处,从钻头与孔壁环状间隙至钻杆与孔壁环状间隙截面积突然增大处存在1个条带状的低流速区,空气流速最大为15.6 m/s,空气流速最小为0.7 m/s,这是由于钻孔孔壁与钻头之间环状间隙在钻孔孔壁与钻杆之间环状间隙在该处突变,过流截面积突然增大,产生突扩效应,导致空气流速在突变处瞬间降低。随着空气在钻杆与孔壁环空间隙继续流动至孔口,气体速度趋于稳定。

由图6可以看出,在径向上,空气流速在环空截面中心处最大,向两边孔壁、钻杆外壁或钻头壁以及钻杆内壁逐渐减小;在轴向上,从孔口通过钻杆内通孔至孔底,空气流速逐渐增大,在孔底形成明显的高低流速分区,空气流经钻头与钻杆连接处时,产生突扩效应,气体速度突然减小,形成明显高低速层流区,随后在钻杆与孔壁间环状间隙空气流速趋于稳定。

5 结语

1)当钻孔倾角为-30°左右时,岩屑的临界起动流速最大,以2 mm粒径岩屑为例,60°、30°、0°、-30°、-60°倾角情况下携岩临界流速分别为4、5.2、5.9、6.1、5.7 m/s。

2)在不同钻孔倾角情况下,不同粒径岩屑携岩起动的临界流速和最小供风流量的变化趋势一致,其中粒径的大小情况对携岩临界速度和最小供风流量的影响最大。

3)在径向上,空气流速在环空截面中心处最大,向两边孔壁、钻杆外壁或钻头壁以及钻杆内壁逐渐减小;在轴向上,从孔口通过钻杆内通孔至孔底,空气流速逐渐增大,在孔底形成明显的高低流速分区,空气流经钻头与钻杆连接处时,产生突扩效应,气体速度突然减小,形成明显高低速层流区,随后在钻杆与孔壁间环状间隙空气流速逐渐趋于稳定。