煤矿井下钻孔群在线监测系统设计与应用

王小龙,赵 亮,张 军

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

为消除及减轻煤与瓦斯突出的风险,目前煤矿井下普遍采用钻机施工瓦斯抽放孔进行瓦斯预抽,通过预抽采瓦斯降低煤层中的瓦斯压力煤矿井下钻孔施工方式有定向钻进、回转钻进。定向钻进技术由于钻孔轨迹可调可控,在煤矿井下取得了良好的应用效果,但其价格昂贵、施工工艺复杂,所以煤矿井下大部分钻孔仍采用回转钻进施工方式[1-9]。

在回转钻进施工中,通常采用随钻轨迹仪进行钻孔轨迹测量。随钻轨迹仪在钻进停止过程中进行定点测量,将采集到的姿态数据保存在测量探管内,钻进完成提钻后导出存储的数据,经过处理得到钻孔轨迹。由于随钻轨迹仪测量效率高、操作简单,在煤矿井下得到广泛的应用。但其不足之处也很明显,随钻轨迹仪所成的上下偏差及左右偏差图是二维图形,无法直观反映钻孔轨迹在三维空间中的形态,随钻轨迹仪只能实现单个钻孔的轨迹图,无法显示多个钻孔轨迹的位置关系,随钻轨迹仪的数未能实时传输到地面,无法及时指导后续钻孔施工,此外由于煤矿井下钻进施工按钻进深度进行工程结算,导致钻孔深度的测量存在人为错误的因素,目前仅依靠随钻轨迹测量仪器无法解决人为作弊、谎报误报钻孔深度的问题。

针对煤矿井下钻孔群轨迹测量的实际需求,设计开发了煤矿井下钻孔群在线监测系统。该系统采用水压传感器监测钻孔施工过程中钻杆内水压的变化情况,结合随钻轨迹仪的测量数据准确判定钻孔深度,消除了钻孔深度的人为错误,借助已有的井下工业环网实现钻孔数据从井下钻场到地面监控站的实时传输,利用自主开发的全数据分析法钻孔群数据处理软件,完成钻场煤岩界面、煤层厚度与走向及钻孔群轨迹等的三维显示。该钻孔群轨迹在线监测系统为确定钻进盲区,指导钻孔施工提供了直观且科学的依据。

1 钻孔群在线监测系统

1.1 系统组成及工作原理

钻孔群在线监测系统包括数据采集设备、数据传输通道及数据分析处理软件3部分组成,钻孔群在线监测系统组成如图1。

采用YZG7随钻轨迹仪作为数据采集设备进行钻孔数据采集与导出,借助接入井下光纤环网的数据传输终端将轨迹数据上传到地面计算机,计算机上的钻孔群数据处理软件进行数据处理、分析、成图及显示。YZG7随钻轨迹仪包括孔口显示控制器与钻孔测量探管。钻孔测量探管测量钻孔的倾角、方位角、工具面向角等空间姿态参数,钻孔施工完成起钻后,连接孔口显示控制器与钻孔测量探管,进行数据同步后,将钻孔测量探管的姿态数据上传到孔口显示控制器中。通过RS485接口将孔口显示控制器姿态数据发送到井下数据传输终端,数据传输终端通过井下光纤环网将数据实时上传到地面计算机,使用钻孔群轨迹数据处理软件对接收到的数据进行处理与显示,包括对钻场轨迹群进行三维可视化显示,根据钻孔轨迹群的偏移特性,给出后续补充钻孔施工的指导轨迹。

1.2 基于水压传感器的深度测量

在钻杆尾部的水辫上安装水压探头,该水压探头接入压力传感器,每间隔6 s采集1次钻杆内水压数据,结合钻孔姿态测量数据进行处理分析。采用水压传感器测量钻孔中静水压力数据及当前钻孔倾角数据进行计算获得当前钻孔深度值[10]。

式中:H为钻孔深度;p为静水压力;ρ为水的密度;g为重力加速度;θ为钻孔倾角。

获得钻孔深度并进行保存、输出。在计算钻孔深度时需要提前给定钻机的供水密度值,供水密度值可通过检测的方式获得,煤矿井下通常采用清水给钻机供水,供水密度值取1。采用这样方法有效避免了钻孔施工人员对钻孔深度的谎报和误报。

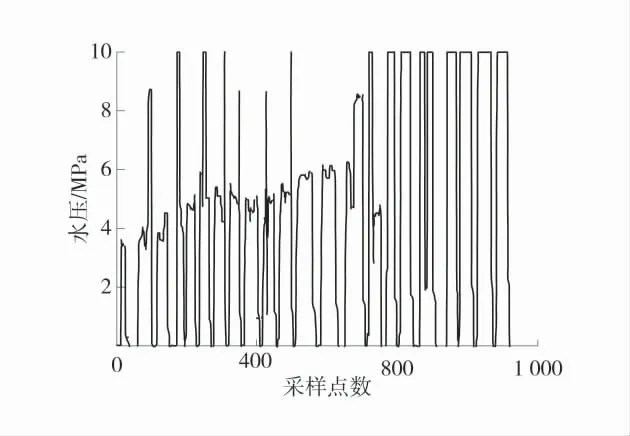

井下钻孔水压实测数据图如图2,从图2中可提取出静水压力数据,图中压力数据与虚线相交的点即为静水压力数据。静水压力就是当钻机停泵卸掉钻机水辫之前,所测量的钻杆内水的瞬时压力,在每钻进1根钻杆后测量该钻杆的静水压力,整个钻孔钻进完成之后,再提取每根钻杆上的静水压力数据。

图2 井下钻孔水压数据实测数据Fig.2 Measured data of water pressure in borehole

1.3 轨迹数据处理与三维成图

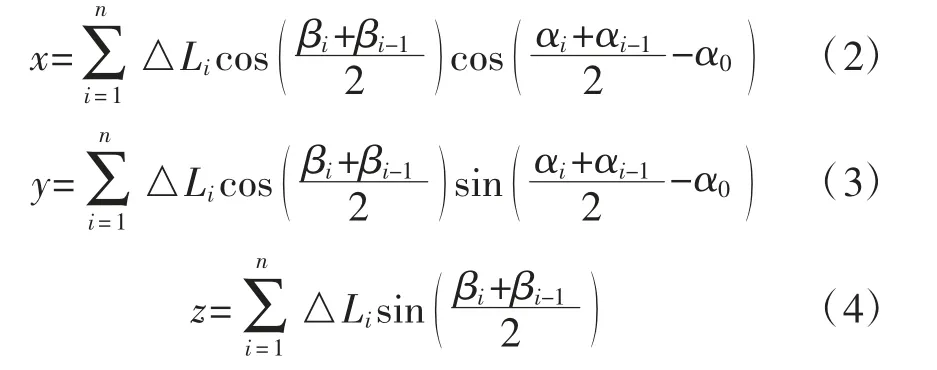

钻孔姿态数据采用均角全距法进行轨迹计算。通过式(2)~式(4)计算出各测点的水平位移x,左右位移y及上下位移z。

式中:βi为第i个测点的倾角;αi为第i个测点的方位角;α0为钻孔主设计方位角;△Li为第i个测段的长度。

在获得水平位移x,左右位移y及上下位移z后即可绘制钻孔轨迹。

2 钻孔群在线监测系统硬件

1)YZG7随钻轨迹仪。YZG7随钻轨迹仪测量探管由相互正交的三轴磁感应传感器及三轴重力加速度传感器,信号调理电路、A/D转换器、微控制器STM32F103、电源电路及锂离子电池组等组成。微控制器将接收到地磁场分量和重力加速度分量解算为钻孔姿态参数的倾角、方位角和工具面向角。YZG7随钻轨迹仪孔口显示控制器数据采集软件主要实现:定时同步、数据传输、导出XML文件格式的测量数据、轨迹计算等功能。

2)KJ117数据传输终端。KJ117数据发送终端由数据通信模块和以太网转光纤模块组成,当数据通信模块通过RS485模块接收到孔口显示控制器的钻孔测量数据,将其自动转发到以太网转光纤模块,以太网转光纤模块将电信号转换为光信号送入井下光纤环网,地面KJ117数据接收终端将接收到光信号转换为电信号并通过网线将数据转发给计算机,利用基于全数据分析法的数据处理软件就可接收到井下上传的钻孔测量数据。

3 基于全数据分析的处理方法

基于全数据分析法的处理方法包括:①地磁偏角计算:实现测量数据中磁方位角到正方位角的转换;②数据校准:采用七点平滑法抑制奇异点,使得轨迹曲线更为圆滑;③轨迹数据提取:从大量的测量数据中,提取停钻时测量的有效姿态数据,用于轨迹计算;④水压数据提取:从连续监测的巨量数据中,提取不同深度的静水压力数据,结合不同深度上的倾角数据,计算钻孔深度;⑤三维建模:采用Voxler软件对钻孔群轨迹实现三维建模,根据打钻记录绘制煤岩界面等;⑥钻孔群三维显示:圈定钻进盲区,给出后续钻进施工的指导轨迹。基于全数据分析法的钻孔轨迹数据处理软件主界面如图3。

图3 基于全数据分析法的钻孔轨迹数据处理软件主界面Fig.3 Main interface of borehole trajectory data processing software based on full data analysis

4 现场应用

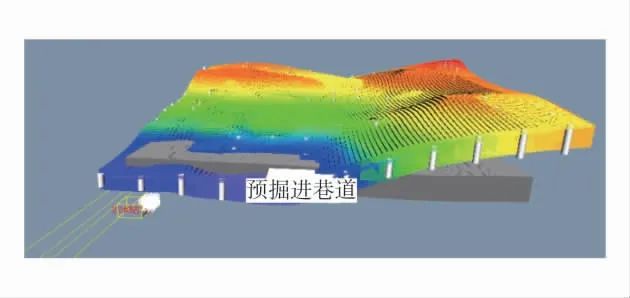

淮北矿业某煤矿为治理瓦斯灾害,在井下施工大量穿层钻孔、顺层钻孔及高位钻孔等。由于采用普通测斜仪进行施工无法实现随钻测斜,测量工序多,费时费力,测量数据不能实时上传到地面进行分析处理与三维显示,无法对实钻轨迹和设计轨迹直观比对,且孔深依靠人工计录钻杆数量,存在钻孔深度造假的可能。为此,采用煤矿井下钻孔群轨迹在线监测系统并对底抽巷钻场穿层钻孔施工进行了在线监测及数据处理。巷道位于10煤层底板下约15~25 m,煤层底板下方位为灰岩层,为钻场设计条带预抽瓦斯穿层钻孔80个,轴向间距5 m,列间距5 m,钻孔终孔穿过10煤层顶板约3 m。钻场实际共施工穿层孔76个,后补充钻孔37个,共计施工113个钻孔。钻孔群轨迹及煤层底板曲面如图4,实测煤层顶底板与设计煤层顶底板的对比如图5。

图4 钻孔群轨迹及煤层底板曲面Fig.4 Drilling group track and seam floor surface

图5 实测煤层顶底板与设计煤层顶底板的对比Fig.5 The comparison between the roof and floor of coal seam and the designed roof and floor

图4是基于全数据分析法的钻孔轨迹数据处理软件对钻孔群轨迹的三维成图。其中各条黑色曲线是各个钻孔的实测轨迹,测试轨迹与灰色曲面相交的点为记录的见煤点。灰色曲面是由钻孔见煤点构成的煤层底板曲面。

图5给出设计的煤层与根据定位钻孔实测轨迹确定的煤层的对比。其中灰色条带部分为设计煤层的位置和结构,灰色条带上方的大块起伏区域为实测的煤层结构和走向,其中间隔的白色小柱体为定位钻孔穿过煤层的孔段。可以看到设计煤层和实测煤层相差较大,实测的煤层位置与结构反映了煤层的真实赋存情况。

5 结 语

针对现有的钻孔测量无法实现钻孔群轨迹显示、对打钻工作指导性不强的缺陷,开发了煤矿井下钻孔群轨迹在线监测系统,实现井下钻孔轨迹的实时上传以及钻场钻孔群轨迹、煤层顶底板的三维显示,能够给定钻孔群轨迹覆盖区域及终孔落点,准确判定钻进盲区,为补充治灾工程提供及时、有效的科学依据。