双管定向钻进技术在祁南矿313工作面的应用

徐 瑞,洪建俊,张 杰

(1.淮北矿业股份有限公司,安徽 淮北 235001;2.中煤科工集团西安研究院有限公司,陕西 西安 710071)

煤矿井下近水平顺煤层定向长钻孔,以其大孔深、轨迹可控的优势,能有效实现一次钻孔完成区域消突及预抽,提高了钻孔的瓦斯抽采时间,大量取代穿层钻孔和减少底板巷的施工,从而实现煤矿瓦斯高效抽采[1-5]。但目前,煤层顺层定向长钻孔仅在山西、陕西等矿区硬度大且稳定的煤层中取得突破[6-9],而在地质条件复杂及碎软煤层中,因钻孔孔壁塌孔、返煤量大等问题,易导致不返风不返渣、卡钻、埋钻等不良情况与事故,也使钻孔孔深无法满足大规模、高效治理的需求。同时,完孔后需提出钻具再下筛管,导致局部塌孔无法顺利下入筛管或下入深度不够,导致筛管护孔率也相对较低,瓦斯抽采率低[10]。为此,借鉴套管护孔的原理,研究钻杆、套管双管同时钻进的定向钻进工艺研究,优化钻杆、套管等钻具级配,从而实现套管护孔并在套管内下筛管的目的,能大大提高顺煤层定向长钻孔钻孔深度及下入筛管的深度和直径,进一步实现碎软煤层瓦斯高效抽采。

1 双管定向钻进工艺

1.1 工艺原理

双管定向钻进工艺,是利用双动力头定向钻机,钻杆、套管双管同时加杆,钻进时为双管双动同时钻进;双管定向钻进又可分为双管定向钻进和双管复合钻进2种钻进形态,

1)双管定向钻进形态。钻进时,钻杆动力头带动钻杆、无磁钻具、螺杆马达、底扩式钻头等钻具,以螺杆马达为碎岩动力滑动定向钻进,同时套管动力头旋转带动套管以较低转速回转钻进,以实现跟管护孔,此时钻屑主要从钻杆与套管的环空排出孔外,实现连续定向钻进。优点是钻孔轨迹可控,缺点是排渣不畅,施工效率偏低。

2)双管复合钻进形态。钻进时,钻杆动力头带动钻杆、无磁钻具、螺杆马达等钻具正向回转钻进,同时螺杆马达带动钻头钻进,此时套管动力头带动套管以较低转速反向回转钻进,以实现跟管护孔,钻屑主要从钻杆与套管的环空排出孔外,实现连续钻进。优点是排渣顺畅,施工效率高,缺点是钻孔轨迹不可控制。

交替采用双管定向钻进和双管复合钻进,可有效提高碎软煤层钻进的排渣效果和施工精度[11-15]。

双管定向钻进,内层定向钻具控制钻孔轨迹,保证在煤层有效延伸,外层跟管钻进保护孔壁,防止破碎地层塌孔,内层钻具超前外层套管一段距离。终孔后先提出钻杆,套管暂时留在孔内,再从套管内送入大直径筛管,最后提出套管把筛管留在孔内完孔。

1.2 钻具组合和工艺流程

为实现钻杆、套管同时钻进且钻杆从套管中提出,钻具组合中,内管钻杆最大外径必须小于外管最小内径,所采用的钻具级配为:①钻杆:φ90 mm定向钻头+φ105 mm底扩钻头+φ73~82mm风动螺杆马达+φ73 mm随钻测量系统+φ73 mm配套钻杆;②套管:φ140/96 mm套管钻头+φ120 mm套管。

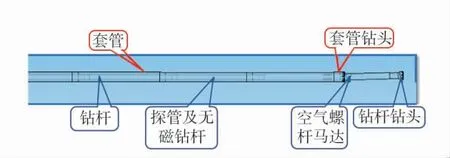

双管定向钻进钻具示意图如图1。内钻杆塔式钻头钻进形成φ105 mm内孔,套管跟管扩孔至φ140 mm。

图1 双管定向钻进钻具示意图Fig.1 Schematic diagram of double-pipe directional drilling tool

工艺流程如下:①移钻机,调整倾角和方位角,φ94 mm钻头回转开孔12 m并扩孔至φ193 mm,下φ178 mm孔口管,安装好孔口装置,连接负压抽采管路;②连接钻头、螺杆马达、无磁钻杆、测量短节、螺旋钻杆、套管钻头、无磁套管、螺旋套管等。螺杆马达弯头朝上,校正好工具面;③下钻至孔内后,开始钻杆定向钻进、套管同时回转钻进,每钻进3 m测量钻孔数据;④钻进到设计深度后,提出钻杆;⑤在套管内下入φ75 mmPVC筛管,提出套管,封孔。

2 设备选型

1)定向钻机:ZDY6000-3000LDK型钻机。该型钻机拥有三夹持器、双动力头、半自动加杆装置3大功能组件,通过3大功能组件的配合能有效实现钻杆套管双管钻进、单钻杆定向钻进、单套管钻进、套管内下筛管等功能。具体为:①双动力头功能:双动力头包括套管动力头和钻杆动力头,套管动力头在前,钻杆动力头在后,才有主动钻杆的方式将扭矩传输给钻杆或套管,套管动力头最大扭矩6 000 N·m,钻杆动力头最大扭矩3 000 N·m;②三夹持器功能:三夹持器为大行程,能同时夹持钻杆和套管,1夹夹持孔内钻具,2夹装卸钻杆,3夹装卸套管,其中2夹可反转卸扣(卸钻杆),3夹可正转卸扣(卸套管);③半自动加杆装置:加杆装置用于实现钻杆套管同时在中间加杆,新加钻杆放置在新加套管内,利用加杆装置夹持并提升到动力头与夹持器之间,进行加杆,加杆装置小夹持器辅助加接钻杆和套管。

2)测量仪器:无线电磁波随钻测斜仪。配套:φ73 mm整体式大通孔螺旋钻杆和φ73 mm无磁钻杆。无线电磁波随钻测量系统利用电磁波传播测量数据,无需专用信号传输钻杆,可配备的普通结构大通孔螺旋钻杆,过风通道大,且内通道无明显变截面,能有效降低风动定向钻进的风阻,提高排渣能力。

3)其他设备。①套管:φ120 mm螺旋套管;②φ73 mm空气螺杆马达;③钻头:φ90 mm定向钻头、φ105 mm底孔钻头、φ140 mm套管钻头;④空气压缩机;⑤流量计;⑥孔口除尘器。

3 试验概况

3.1 试验区概况

31采区共设计3个区段,沿煤层倾向布置,条带开采,313工作面为采区首采工作面,上部以-375 m水平防砂煤柱为界;下部以风巷F5点前22 m与机巷J2点前24.5 m位置连线(预计收作线)为界;右侧以SF70断层为界;左侧以SF340断层为界。

1)煤层赋存。工作面回采32煤层,根据生产揭露情况分析,32煤厚1.3~3.5 m,平均2.8 m,局部含0~1层夹矸,厚0~0.3 m。

2)顶底板岩性。煤层顶板岩性主要为8.5~12.8 m厚泥岩,灰黑色-灰色,致密块状,性脆,泥岩,含有云母和植物化石碎片;2.3~5.4 m厚中细砂岩,灰色,块状,中细砂岩,胶结致密,含大量的石英、云母片;底板为深灰色,裂隙发育,含长条状植化碎片,局部夹1层厚约0.2 m的炭质泥岩。

3.2 试验情况

313风巷双管定向钻进试验钻孔前期设计钻孔4个,煤层倾角-7°~-16°,钻孔顺煤层施工,其中1#钻孔沿垂直风巷方向布置,至距机巷20 m处,孔深220 m,双管回转施工。2#孔、3#孔、4#孔由1#孔逆时针30°,两孔间距6 m,终孔长度250m。其中2#孔前进式开分支探顶板施工;3#孔、4#孔双管定向钻进顺煤层施工。

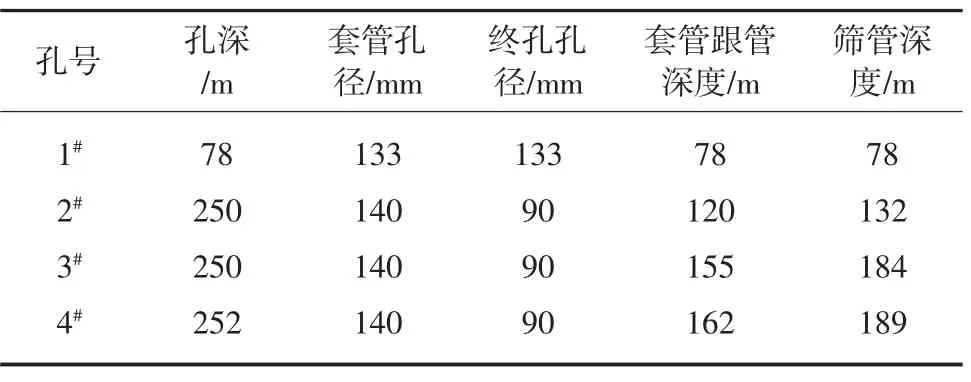

313钻场共试验煤层顺层定向长钻孔4个,套管最大孔径φ140 mm,总进尺830 m,钻孔最大孔深252 m。各孔钻孔数据见表1。

表1 钻孔参数表Table1 Drilling parameters table

1)1#孔。开孔倾角-7°,方位108.8°,双管回转施工,套管滞后3 m,孔深78 m,孔径133 mm,见岩石,套管外环空不返风,提钻终孔。孔底至50 m范围套管外壁有大量煤泥。

2)2#孔。开孔倾角-7°,方位78.8°,孔深250 m,孔径140 mm。57~79 m见底板砂岩,165~189 m见顶板泥岩。

3)3#孔。开孔倾角-7°,方位84°,孔深250 m,孔径90 mm。分别在孔深18、57、71、120 m处探顶开分支的方式,探明了煤层走势。提钻时发现,孔底至60 m范围钻杆外壁有大量煤泥。

4)4#孔。开孔倾角-8°,方位86°,双管定向钻进,终孔孔深252 m,套管跟管162 m,终孔孔径90 mm,套管孔径140 mm。0~20 m回转钻进顶板泥岩,20~114 m煤和局部煤夹矸,114~154 m泥岩,154~252 m煤及煤夹矸。进尺到190 m,套管外环空不返风,停止跟套管;孔内返出大量淤泥块,孔内积水;252 m处,钻杆钻进也不返风不返渣,终孔。

3.3 试验分析

1)套管与孔壁的环空返渣量随孔深逐渐变小,最终不返风不返渣。因风量变小,沉渣增加,导致返渣阻力继续增大,导致不返风,制约了跟管深度。

2)煤层顶底板局部出水,返渣困难。根据孔内窥视仪观察,孔口15 m左右可见出水点,孔段在顶板泥岩中。施工中孔深超过120 m后,返渣较为潮湿,且返渣量逐渐变少,导致套管外环空不返渣不返风,提续钻,持续冲孔,孔口返淤泥,全孔套管外壁均含大量淤泥。之后不跟套管,单钻杆钻进,返渣量逐步减少。

3)煤层倾角俯角,平均-9°~-15°,返风衰减快。俯角定向钻进,且倾角较大,返风衰减快,随着孔深增加,风携渣能力不足,返渣困难,制约风动定向钻进的深度。

4 结语

1)利用双动力头定向钻机及其配套钻具可实现碎软煤层双管定向钻进施工,钻杆定向或复合钻进、套管回转钻进,钻杆钻头和套管钻头距离可调,提出钻杆在套管下筛管等功能,有效满足碎软煤层顺层定向长钻孔的施工要求。

2)双管定向钻进工艺在碎软煤层顺层长钻孔施工中,能有效提高钻孔孔深至250 m以上,在套管内下筛管率100%,并且适应少量积水、较大俯角的复杂地质条件,实现定向钻进轨迹可控。

3)碎软煤层顺层长钻孔双管定进工艺能有效提高钻孔深度及地层适应性,在煤矿瓦斯高效抽采、“一孔两消”等领域具有极大的应用价值,进一步实现煤矿安全高效生产。