脉冲光纤激光抛光TC4合金的实验研究与抛光层微观形貌分析

贺国阳,王 涛

(河北工业大学机械工程学院,天津 300312)

1 引 言

钛合金Ti6Al4V简称TC4,是一种具有高比强度、良好的成形性与耐腐蚀性的α+β 钛合金,由于其优质的材料属性与良好的生物相容性而被广泛应用于医疗器械和航空制造当中[1-3]。截止目前,Ti6Al4V合金约占全球钛合金使用量的一半以上,然而,钛合金是典型的难加工材料,加工性能差,切削难度大[4-7],使用环境条件苛刻,所以选择合适的抛光方法来给提高钛合金的表面质量为目前亟待解决的问题。

激光抛光作为一种利用高能量激光束来对工件表面进行处理的新兴技术,由于激光的单色性、相干性、高能量密度性和方向性等性质[8-10],使得激光抛光技术具有诸多其他抛光技术无法比拟的特点,激光抛光技术不仅可以对陶瓷、磨料、耐火材料、高分子材料等非金属进行表面处理,而且对模具钢、工具钢、不锈钢、钛合金等金属材料的表面处理也是极佳的选择,特别适合于对超硬或者超脆材料的表面处理。利用激光抛光TC4合金表面,可以使TC4合金表面抗腐蚀性与硬度等材料相关物理性能提高[11-15],但具体怎样改善材料的物性规律与其定量分析目前还有待研究Y.M.Xiao和Michael Bass等人[16]最先尝试利用CO2连续激光器对不同材质的玻璃进行表面抛光实验,这些实验材料按照属性大致可分为低热膨胀系数玻璃与高热膨胀系数玻璃。实验结果表明:激光对于低热膨胀系数的玻璃(如:Pyrex玻璃和熔融石英)有很好的抛光效果,而对于高热膨胀系数的玻璃(如:Zerodur玻璃、BK-7玻璃)则由于抛光时,玻璃吸收了大量热,导致其内部产生应力,表面出现大量裂纹,从而增大了玻璃表面的粗糙度。而后他们又利用600号砂纸打磨熔融石英表面,目的是让其表面产生一些砂粒磨痕,然后在通过激光抛光处理过后的熔融石英表面,结果在针形轮廓仪测量下发现熔融石英表面粗糙度明显降低,且通过电子显微镜发现砂粒磨痕完全消除。Perry,Tyler L.等人[17]在利用Nd∶YAG激光器产生的波长为1064 nm的脉冲激光对厚度为3.2 mm的镍合金200进行抛光实验,实验样品镍合金通过微型铣削技术加工出一个宽1 mm,深25 μm的凹槽,凹槽的表面粗糙度为177 nm,将入射激光脉冲通量为43.8 J/cm2、脉冲持续时间为220 ns、激光光斑直径为60 μm、光斑重叠率为75 %脉冲激光打在凹槽内表面,通过计算抛光后的凹槽内表面的线轮廓得出:凹槽内表面平均表面粗糙度从Ra=175 nm降低到Ra=26 nm,降低了6倍,并且通过观察抛光后形成的表面波峰与波谷分布,发现没有周围没有喷溅和碎渣的痕迹由此证明了抛光的主要方式是熔化而不是烧蚀。通过反复进行类似实验,最终得出结论:当激光脉冲宽度为200~300 ns的范围内,对空间频率高于200 mm-1的微型器件有很好的抛光效果,并且抛光过程主要是通过熔化而不是烧蚀。T.A.Mai and G.C.Lim等人[18]使用二倍频Nd∶YAG激光器对304不锈钢进行了抛光实验,并通过建立熔化凝固数值模型来分析抛光过程中熔池的形成与熔池深度的影响因素。

本文利用脉冲光纤激光抛光设备对TC合金的材料表面进行抛光实验,有关激光抛光会对被加工材料表面微观与宏观上会造成什么影响,材料内部组织晶金相的转变等问题的研究目前国内外几乎没有,因此本研究通过实验数据与实验现象来分析研究脉冲激光与TC4合金的相互作用机制及其抛光对试样表面物性的影响。

2 实验设备与方案

2.1 实验设备

实验采用CETC26thPFL 脉冲光纤激光器来对TC4合金进行表面抛光处理,该激光器可以发出波长为1064 nm的脉冲激光,输出功率可调范围为200~500 W,功率可调范围1 %~100 %,激光光束直径为6~8 mm,激光重复频率为20~80 kHz,脉冲宽度为100~130 ns,激光激励电压为(24±0.5)VDC,冷却方式为分冷。采用金相试样抛光机对试样进行粗抛光。实验设备如图1所示。

图1 CETC26thPFL 脉冲光纤激光器设备和金相试样粗抛光机

实验样品表面微观形貌检测采用日立S-4800场发射扫描电镜和光学显微镜,利用UHL VMH-00VD的显微硬度测量仪测试抛光前后的试样表面硬度值,试样抛光前后的表面粗糙度检测使用北京时代之峰TIME3220触针式表面粗糙度仪。

2.2 实验材料

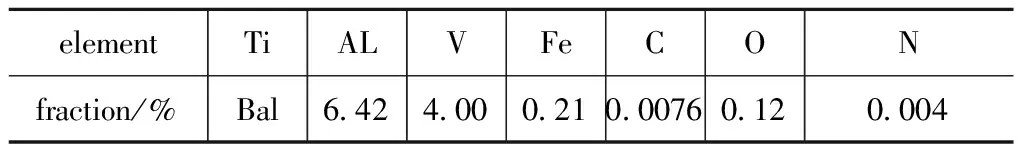

实验材料使用钛合金Ti6Al4V(简称TC4合金),钛合金材料相比其他金属材料更难加工,而且由于其主要应用于航空制造与医疗器械制造领域,因此对其材料的表面形貌质量要求极高。实验中采用的TC4合金样品尺寸为10 mm×10 mm×10 mm立方块,其化学成分与物理性能如表1所示。

表1 TC4合金的元素含量

表2 Ti6Al4V 合金的主要物理性能参数

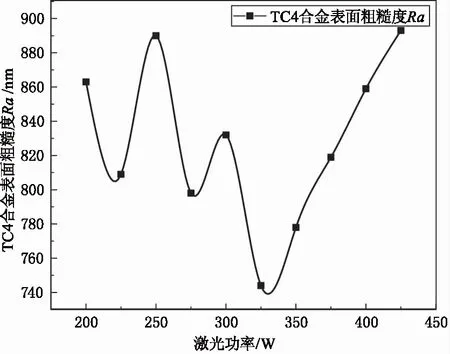

2.3 实验方案

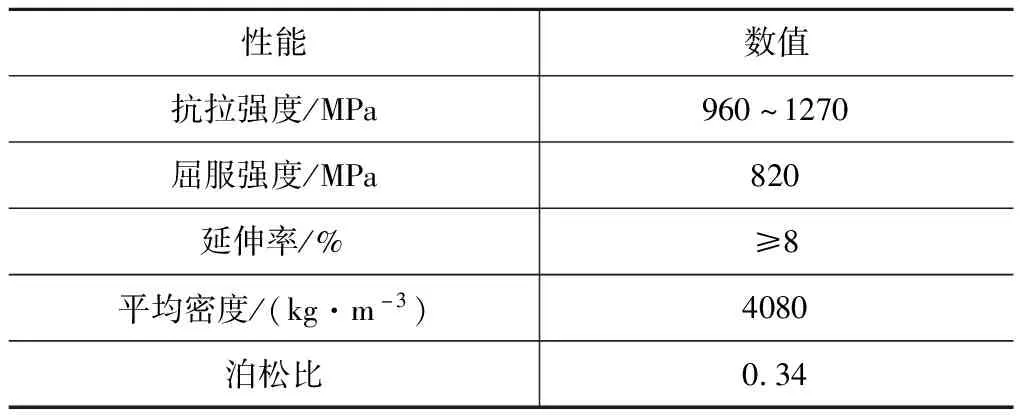

利用金相试样抛光机对TC4样品进行粗抛光,然后对其进行脉冲激光抛光,通过改变激光功率、激光扫描速度、离焦量、频率等激光工艺参数来研究这些参数对激光抛光效果的作用机理与影响规律,从而优化激光对TC4合金材料的抛光效果,最后通过光学显微镜对抛光后样品进行扫描,通过分析图像上的晶格大小、晶界位置与其他因抛光形成的裂纹,得出激光抛光会使TC4合金表面组织发生哪些转变与抛光裂纹的成型机理,具体实验方案流程如图2所示。

图2 实验方案总流程图

3 实验结果分析与讨论

3.1 激光功率对表面粗糙度的影响

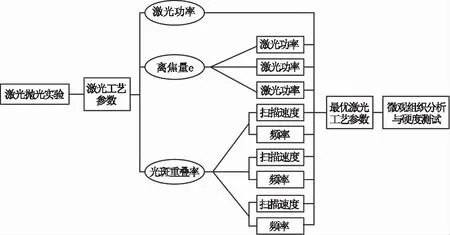

采用激光扫描速度为20 mm/s,离焦量为8 mm的抛光工艺参数对TC4合金材料进行抛光,采用单因素实验法研究不同激光功率对激光抛光效果的影响效果,利用触针式表面粗糙度仪分别测量了通过激光功率分别为200 W、225 W、250 W、275 W、300 W、325 W、350 W、375 W、400 W、425 W的高能光束抛光处理的试样表面各三次,对每个试样测量的三次表面粗糙度值取其平均值作为试样实际表面粗糙度值Ra,并将其统计绘制成曲线图3来方便观察研究不同激光功率对材料表面粗糙度的影响规律。

图3 不同激光功率对材料表面粗糙度的影响规律

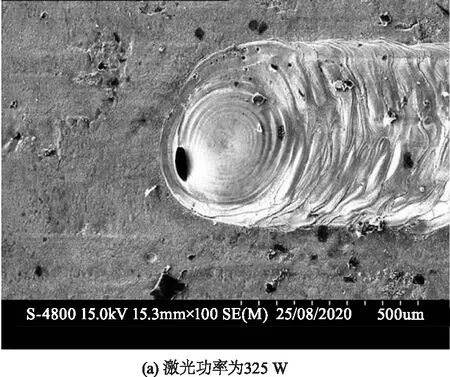

由图3曲线图不难看出,不同的激光输出功率对TC4合金材料表面的抛光效果有着巨大的差异,导致最终的试样表面粗糙度值也大不相同,在激光功率为200~425 W的范围内,控制其他激光工艺参数一致,得到的试样表面粗糙度值波动范围为737~882 nm,并且在200~325 W的激光功率范围内,试样表面粗糙度值出现大幅度的波动,出现这一实验现象的原因可能是由于材料原始表面形貌由峰值高度不同的凸起组成,而在相同的激光扫描速度下,具有不同能量的激光光束辐照在相同的材料表面区域,使得该区域对激光能量的吸收大不相同,不足以使材料表面凸峰完全熔化,造成该区域金属熔融量与表面温度梯度也大不相同,使得驱使金属熔融液流向凹处的表面张力也不相同。另外,从后半段曲线看出,激光功率从325~425 W的范围内时,抛光后的表面粗糙度值大致与激光功率呈正相关,随着激光功率的增大,抛光后的表面粗糙度值也增大,并且由曲线可以得知,当激光器的激光输出功率在200~500 W之间时,控制激光输出功率在325 W左右能够使对TC4合金表面的抛光效果最佳。图4是S-4800扫描电镜对325 W和450 W激光功率下抛光试样的SEM图像,从图4中明显可以看出,激光功率为325 W进行的抛光效果明显好于450 W,且激光扫掠过后的表面质量较高。

图4 激光功率分别为325 W、450 W的抛光试样SEM图像

3.2 激光离焦量对表面粗糙度的影响

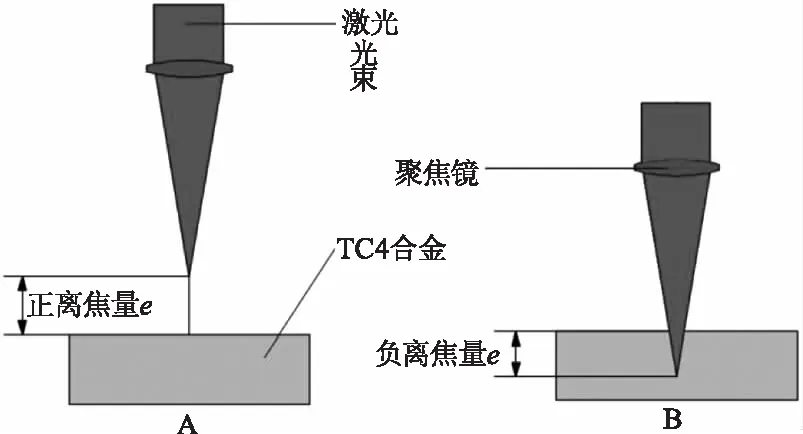

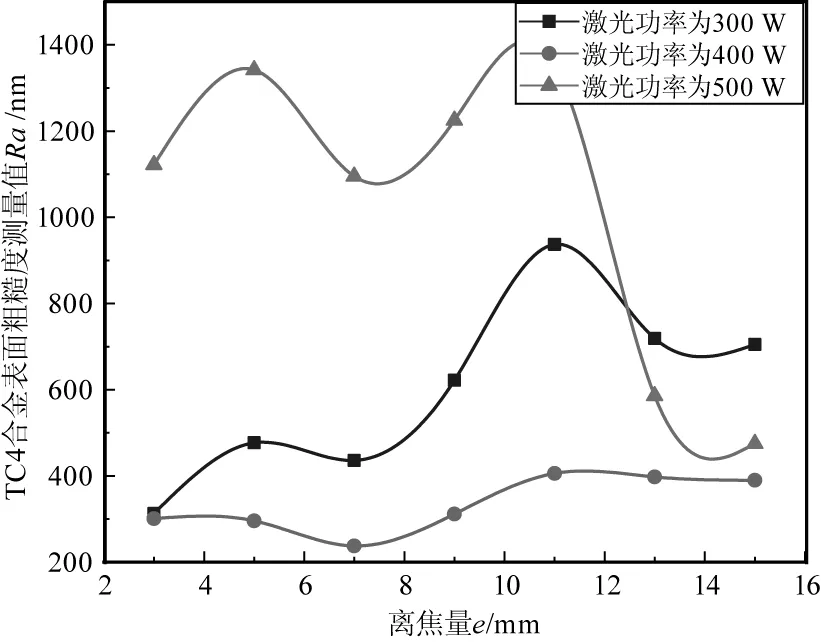

采用激光功率为300 W、400 W与500 W,激光扫描速度为20 mm/s的激光工艺参数,研究设置不同激光离焦量下,激光抛光工艺对TC4合金材料表面抛光效果的影响。规定从上往下观察时,样品材料待抛光表面在激光光束聚焦点下方时,离焦量数值为正值;带抛光材料表面在光束聚焦点上方时(即光束聚焦点落在材料抛光层内部),规定此时离焦量为负值,具体原理如图5所示,经过多次设置负离焦量值抛光TC4合金表面实验,发现抛光效果不明显且抛光过程不易观察,因此这里对正离焦量值下的抛光实验展开研究分析。图6为三种激光功率下不同离焦量设置下测量的TC4合金材料表面粗糙度值。

图5 正负离焦量示意图

图6 不同离焦量设置下测量的TC4合金材料表面粗糙度变化曲线

从图6可以看出,当激光输出功率为500 W时,抛光效果受离焦量e值的影响较大,尤其当离焦量的值在11~14 mm这一范围内,离焦量与表面粗糙度值呈现负相关关系,随着e值的增大,Ra值逐渐减小,但从曲线走向看,e值为14 mm以后,Ra值又开始增大,是由于离焦量值太大,导致材料对激光能量的吸收率降低,不足以熔化材料表面凸起部分;当激光输出功率为400 W时,曲线走向刚刚好与激光功率为500 W的曲线相反,它是在离焦量e值为3~11 mm范围内与Ra值呈正相关,这也刚好应证了高功率-高离焦量与低功率-低离焦量的,而且从400 W曲线中还可以看出最佳抛光效果的离焦量e值为3 mm;最后观察激光功率为300 W的曲线,整体走向呈抛物线形状,且可以得知在离焦量e值为7 mm时,能获得最佳的抛光效果,而且对比三条曲线得知,最佳的抛光激光输出功率为300 W,这也间接的验证了前面关于最佳激光功率的结论。

3.3 激光光斑重叠率对表面粗糙度的影响

光斑重叠率是继激光输出功率、离焦量之后,又一个对激光抛光效果有极大影响作用的重要工艺参数,因此对该参数的影响作用机理的研究及其重要,光斑重叠率的计算公式如下:

(1)

(2)

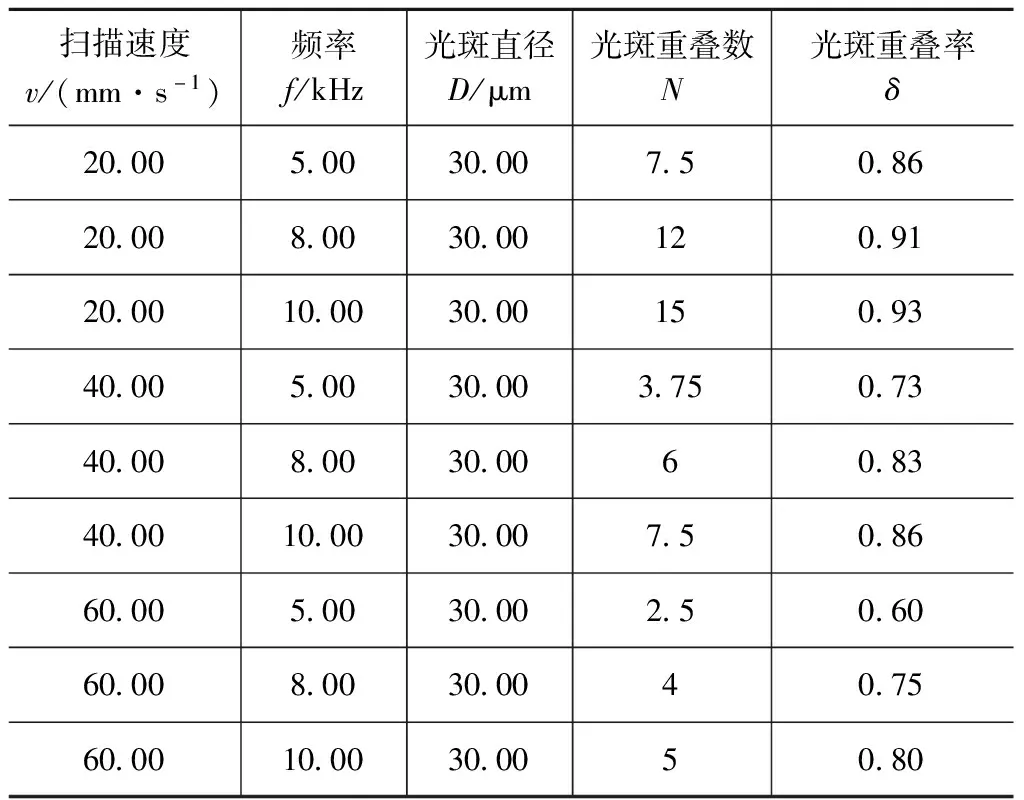

其中,v为激光扫描速度,单位为mm/s;f为激光重复频率,单位为Hz;D为激光光斑直径,单位为 μm;N为激光光斑重叠数;δ为激光光斑重叠率。由公式可以看出,决定光斑重叠率的两个重要参数为激光扫描速度v与激光重复频率f。因此要先通过实验来研究激光扫描速度v与激光重复频率f对激光抛光的影响规律。实验设定光斑大小为50 μm,脉宽 1 μs,功率 300 W,入射角 90°。

将上面进行的20 mm/s~2 kHz;20 mm/s~4 kHz;20 mm/s~6 kHz;40 mm/s~2 kHz;40 mm/s~4 kHz;40 mm/s~6 kHz;60 mm/s~2 kHz;60 mm/s~4kHz;60 mm/s~6 kHz这九组激光工艺参数的光斑重复率由公式(1)、(2)计算得出,具体计算值见表3。

表3 由公式计算得出的光斑重叠率统计表

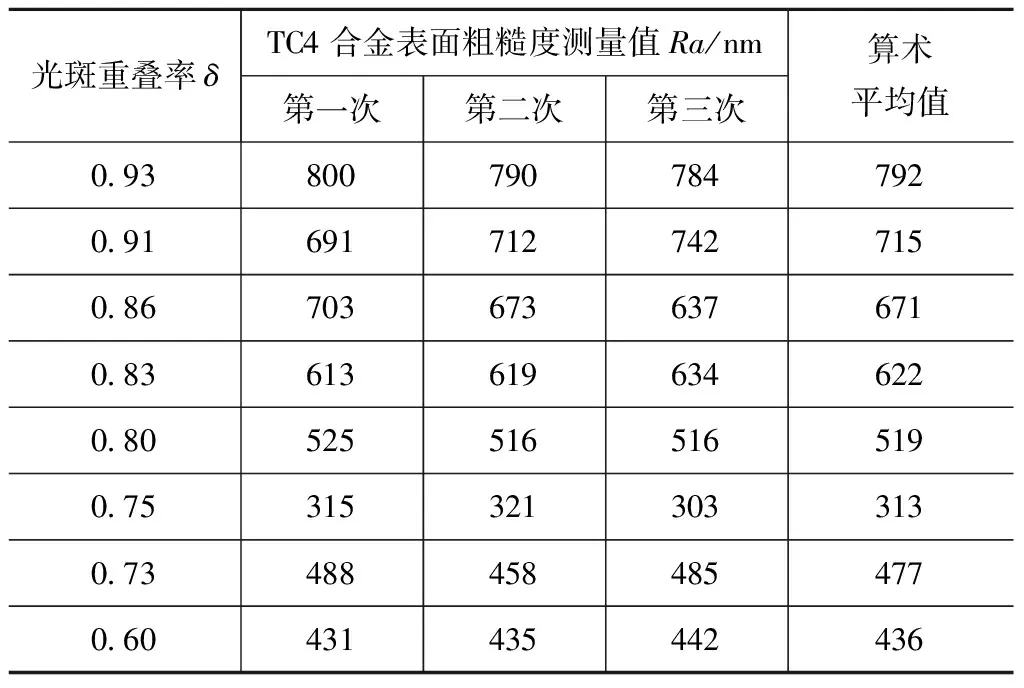

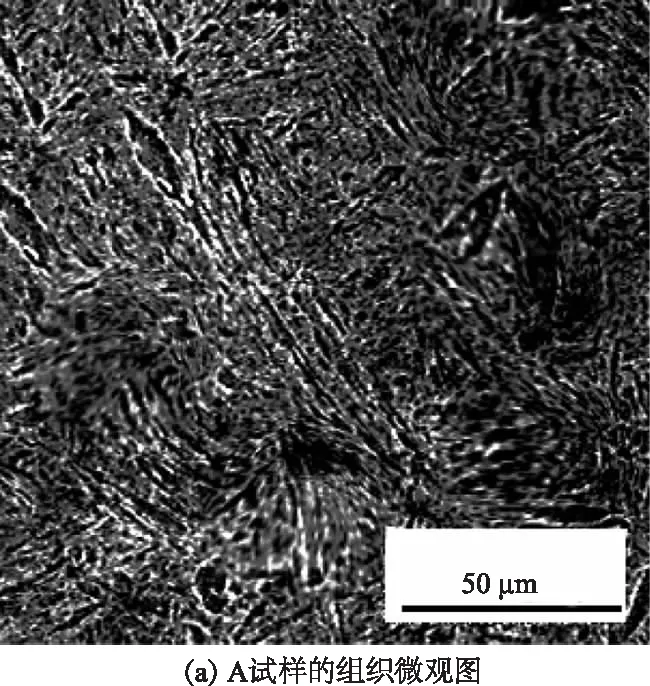

采用触针式表面粗糙度仪对不同光斑重叠率下抛光得到的试样进行三次测量其表面粗糙度值,并计算三次测量值Ra算术平均值,整理得到不同激光光斑重叠率下抛光的TC4合金表面粗糙度的测量值统计表见表4,并绘制了对应的折线图如图7所示。

表4 不同光斑重叠率下测量的TC4

图7 不同激光光斑重叠率下测量的TC4合金材料表面粗糙度值变化曲线

由图7折线图可以看出:当激光光斑重叠率δ在55 %~70 %与75 %~95 %范围内,随着δ的增大,激光抛光机对TC4合金的抛光抛光效果逐渐变差,使得试样表面的粗糙度值随之增大,造成这一现象的主要原因是当激光光斑重叠率过小,试样材料表面不能接收到足够的激光能量,使得试样材料表面温度不能升高到材料熔化温度,从而导致材料表面的凸起部分不足以熔化,从而使得对试样表面的抛光效果不理想;当激光光斑重叠率过大时,试样表面吸收了太多的激光能量,使得材料表面温度远远超过材料熔点,并且材料表面持续处于高温状态,导致熔融金属量增多,材料表面形成了尺寸较大的熔池,从而使得材料表面形貌变得凹凸不平,表面粗糙度值Ra增大,抛光效果不理想。另外从图7中可以看出:激光光斑重叠率δ在70 %~75 %之间时,出现Ra值降低,说明此范围的δ值可以使得激光抛光效果增强,有利于降低试样表面的粗糙度值。

4 抛光缺陷机理分析

4.1 TC4合金激光抛光后显微组织分析

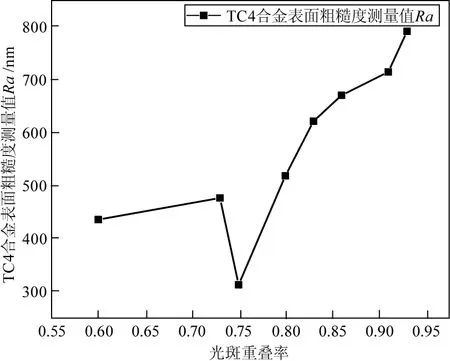

采用激光功率为350 W,激光扫描速度为10 mm/s,离焦量为0.8的脉冲激光光束对TC4合金进行表面抛光处理,同等激光工艺参数下有限元数值模拟温度分布云图如图8所示,经过查阅相关文献得知,TC4合金的熔点为1668 ℃,当材料温度低于882 ℃时,其材料微观组织为呈密排六方晶格结构,即α钛相;当材料温度高于882 ℃时,其材料微观组织呈现为体心立方晶格结构,即β钛相。通过观察模拟温度分布云图8,抛光过程中TC4 材料内部的温度梯度较大,造成的不同区域的材料微观组织变化大不相同,因此为了更准确的分析TC4材料抛光后的微观组织形貌变化,本研究决定将激光扫描过的材料分为两部分研究其微观晶相组织在高温下的演变过程。一部分为从材料上表面到往下30 μm这部分区域,为了方便研究故取名为A区,另一部分为从A区往下60 μm区域,取名B区,具体区域划分如图8所示。

图8 有限元数值模拟温度分布云图

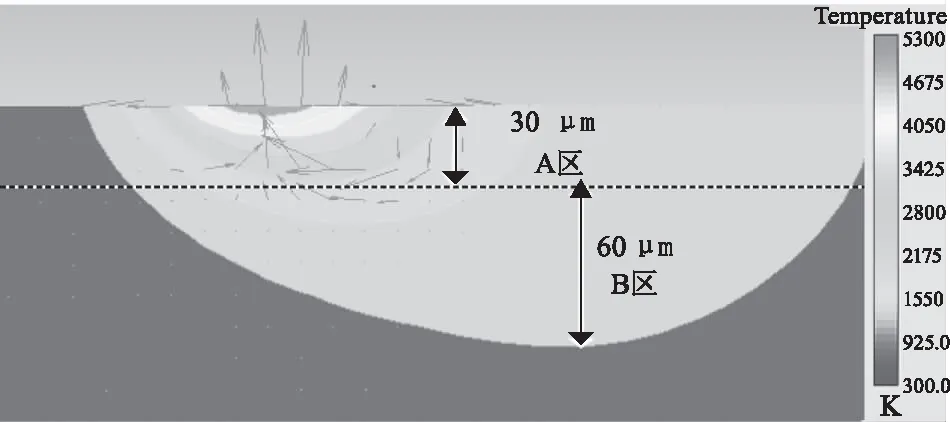

在抛光后的TC4试样表面质量较好区域选取平行于激光光束方向的纵向截面,然后按照图8所示A、B区域将选取的纵向截面分成两部分,利用利用光学显微镜对A、B试样进行微观组织的观察分析表征,得到TC4合金激光抛光后微观组织如图9所示,图9(a)为A试样的组织微观图,图9(b)为B试样的组织微观图。

图9 利用光学显微镜得到的TC4合金激光抛光后微观组织

从图9(a)中可以看出:A区域组织金相主要由针状α相、黑色β相层片和晶界α相构成。激光光束辐射到材料表面时,材料表面温度迅速升高,导致A区熔融层金属内部组织α相迅速转变为尺寸较小且均一黑色片层β相组织,随着激光光束的扫离,材料表层温度迅速降低,一部分β相组织由转变回针状α相与片层α组织,导致最终靠近A区材料表面的熔融层金属内部组织为针状α相与片层α相及残余黑色β相组成。金相转变过程为α相→β相→α相和β相,并且由于激光抛光的影响,抛光后的显微组织微观晶粒方向是顺着激光光束扫描路径分布的。图9(b)中所展示的为距离抛光面30 μm以下的B区域的微观组织图,对比图9(a),可以发现B区域内的晶格细化程度不明显,晶粒方向杂乱无章,α相与β相共存,且明显看出黑色β相要多余白色针状α相,原因为:试样B区域温度升高温度,会发生α相向β相的转变,且相变时由于原子的扩散、相的溶解、析出聚集等,使得形状改变的β相慢慢转变为分布在α相晶粒周围的小岛,使得晶界不明显。

4.2 抛光前后TC4合金的测量硬度对比

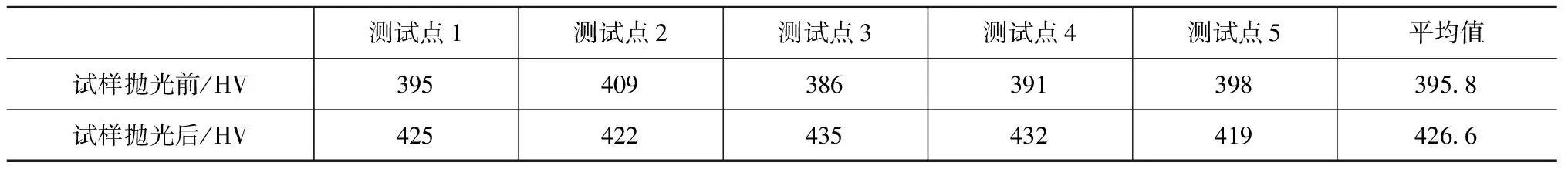

采用型号为UHL VMH-00VD的显微硬度测量仪分别对只经过金相试样抛光机粗抛光的TC4样品与经过激光抛光(激光工艺参数为激光功率为350 W,扫描速度为10 mm/s)的TC4合金试样进行硬度测量,在每种试样测试表面上各选取5个测试点,对每个施加时长持续20 s的400 gf载荷,最后统计测试点的硬度值并计算出平均值作为最终的TC4合金的硬度值。统计结果见表5所示。

表5 试样抛光前后表面硬度测量统计表

由表5知,抛光后的试样表面显微硬度从395.8 HV增加到了426.6 HV,使得试样表面抗压能力增强,主要由于温度变化,使得试样材料内部组织晶格尺寸变小,数量增多导致以及在抛光过程中转变成更加致密的金相组织。

5 结 论

通过脉冲光纤激光抛光机对TC4合金试样进行表面抛光处理实验,研究分析了激光输出功率、离焦量、光斑重叠率对抛光效果的影响机理和抛光后试样材料微观组织变化情况,得出了以下结论:

(1)对于利用可调激光输出功率200~500 W的激光抛光机抛光TC4合金材料时,最佳的激光功率设定值范围为325 W左右,在该设定值范围内,可以得到最佳的抛光效果。

(2)高离焦量应该搭配高激光输出功率,低离焦量时,激光输出功率应该尽量低一些,并且经实验数据分析得到当激光输出功率为300 W时,激光离焦量的设定值最佳为+7 mm。

(3)通过观察分析特定激光工艺参数配置下的抛光后试样表面微观组织形貌,得出经激光抛光后的试样微观组织经历了金相转变为α相→β相→α相+β相的过程,并且抛光层表面晶格尺寸细化,晶粒数增大,使得试样表面的硬度、强度、抗腐蚀性等物理属性得到了优化加强,并通过实际硬力测试验证了该结论。