300M钢激光熔覆316L不锈钢修复层组织及性能研究

崔 静,路梦柯,翟 巍,张 杭,杨广峰

(中国民航大学机场学院,天津 300300)

1 引 言

300M钢由于其优异的机械性能广泛应用于航空航天领域,主要作高强度螺栓、飞机起落架、螺旋桨轴等重要承力部件用。在实际使用过程中,在载荷冲击和腐蚀介质的耦合作用下,300M钢表面加速受到破坏,而表面质量往往是决定工件性能的关键环节,因为疲劳、断裂等破坏过程的裂纹经常起源于材料的表面[1-3],因而对受损300M钢表面进行修复并增强其耐蚀性尤为重要。激光熔覆技术作为材料表面修复技术的一种有效手段,以其修复质量高、热影响小并可以显著改善金属材料表面的强度、硬度、耐磨、耐腐蚀等优点而一直受到材料科学工作者的关注[4]。

316L不锈钢由于其优异的抗腐蚀性和良好的机械加工性能,在航空、冶金、石油化工设备、及造纸设备中有着广泛的应用[5-6]。国内部分学者在不同基材上激光熔覆316L不锈钢工艺及性能做了大量研究,证明了该方法制备涂层的可靠性[7-12],并且从工艺优化的角度也做了大量研究。徐鹏等研究了激光熔覆不锈钢的工艺参数对熔覆层质量的影响,得出了扫描速度与稀释率之间的关系[13-14]。段晓溪等利用纳米碳化硅增强了316L不锈钢熔覆层,提高了熔覆层的硬度和抗磨损性能[15]。陈刚等人研究了不同厚度的单道316L不锈钢涂层的组织及性能,得出1mm厚熔覆层的耐蚀性最佳[16]。在国外,诸多学者在激光熔覆不锈钢方面也开展了大量的研究,Pinkerton等对激光在316L不锈钢熔覆方面的应用作了研究,发现了主要输入工艺参数与成型试样的尺寸、特性以及表面粗糙度之间的联系[17]。Hemmati等人研究了激光扫描速度对431马氏体不锈钢激光熔覆层的组织和性能的影响,结果表明,较高的熔覆速度能够获得结构细化的熔覆层,但无助于提高激光熔覆马氏体不锈钢涂层的硬度和耐磨性[18]。Apolinario等人在304不锈钢基体上激光熔覆制得316不锈钢涂层,并分析了不同工艺参数对涂层的影响,发现熔覆层中分别以奥氏体和铁素体为主相的两种凝固类型[19]。300M钢作为一种具有重要应用价值的工程金属材料,耐蚀性能差制约着其实际应用。本文通过在300M钢基体上激光熔覆316L不锈钢熔覆层,模拟修复300M钢的表面损伤,并研究激光功率对熔覆层的影响,通过电化学来表征修复部位的耐蚀性能,对300M钢损伤修复及耐蚀性方面的研究具有实际指导意义。

2 实 验

2.1 实验材料

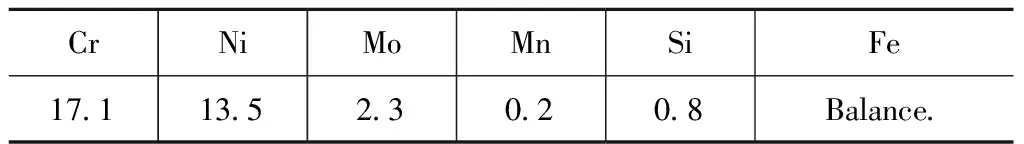

本实验基材为300M超高强钢,经线切割规格为:30 mm×20 mm×10 mm,其化学成分见表1,熔覆粉末为316L不锈钢粉其化学成分见表2。采用预置法将粉末与有机粘合剂调制成糊状涂覆到基材表面,控制厚度为1 mm,经干燥箱充分干燥后做激光熔覆实验。

表1 300M超高强钢化学成分(wt %)

表2 316L不锈钢粉末化学成分(wt %)

2.2 实验方法

熔覆前用磨抛机将试件表面逐级打磨至光亮平整,并用酒精和丙酮清洗冷风吹干后存放到干燥皿中备用。实验所用激光器为额定功率为3 kW的Nd∶YAG激光器。在前期大量激光熔覆实验的基础上选取激光扫描速率为3 mm/s,离焦量为30 mm,光斑直径3 mm,开展变功率激光熔覆对比实验研究,激光功率变量为1 kW、1.5 kW、2 kW。熔覆后使用线切割机横向切开,经磨抛后制备金相观察试样,用王水进行腐蚀,在金相显微镜下观测其显微组织,用显微硬度仪测试熔覆层硬度,每个位置测3个点取平均值以减小误差。经初步打磨去除熔覆层表面氧化皮后,做XRD物相分析,测试设备型号为日本理学Dmax2500型X射线衍射仪。将熔覆后的试样经后处理整形后,用线切割机切割为规格:5 mm×5 mm×10 mm,尾部焊接导线,经环氧树脂封装后制备成电化学测试样,测试设备型号为PGSTAT302N电化学工作站,采用三电极体系,参比电极为Ag/AgCl电极,辅助电极为石墨电极,工作电极为被测试样,测试用电解质为5 %的NaCl溶液。测试在室温条件下,试样在电解质溶液中稳定30 min,极化曲线扫描范围为相对于工作电极的开路电位为-100 mV~100 mV,扫描速度1 mV/S;电化学阻抗的测量是在开路电位的情况下进行的,扫描频率范围为10-2~105Hz,数据拟合使用Nova 2.1软件。

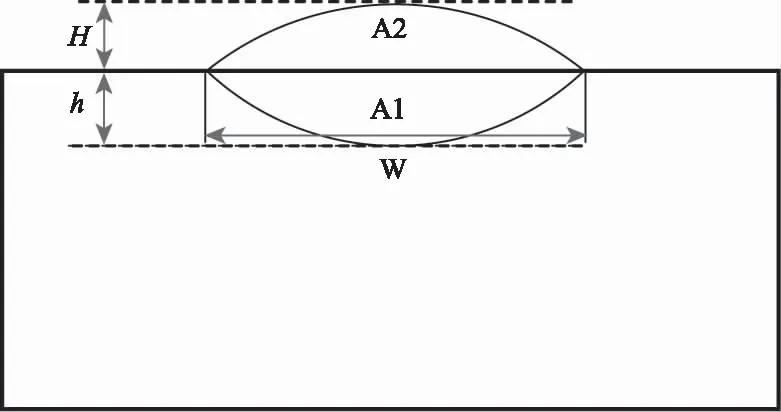

熔覆层截面形貌示意图如图1所示,在光镜下测得熔覆层高度H,及基材熔深h,经式(1)计算得出熔覆层稀释率。

图1 激光熔覆层截面形貌示意图

(1)

式中,η为稀释率;h为基材熔深;H为熔覆层高度。

3 实验结果与分析

3.1 熔覆层宏观形貌

图2是不同激光功率熔覆316 L不锈钢粉末表面形貌。由图可知,三种激光功率下,熔覆层表面均无明显可见气孔或裂纹缺陷,熔覆层边缘存在部分未熔及半熔化的预制粉末,呈颗粒状,熔覆表面存在一层浮渣,表面存在波纹状凝固纹理,波纹弯曲方向与激光光束扫描方向相反。分析认为,粘合剂在激光高温作用下焦化并在熔覆过程中上浮至表面,以及表面金属在冷却过程中发生部分氧化形成氧化皮的混合产物,熔池内杂质上浮至表面有利于改善熔覆层内部的质量。熔覆层边缘由于受到激光热辐射的能量有限,不足以完全融化表面粉末及内层基体,所以存在部分未熔或半熔的粉末。表面张力梯度驱动熔池学说认为,熔池凝固过程中,熔池温度梯度会引起的表面的张力梯度[20-21],表面张力梯度驱动的熔池对流是这种熔覆表面波纹的主要成因,在激光光束移动辐照下,前缘温度很高,粉末熔化,由于重力作用产生单向流动,熔池的后缘部分由于表面张力与重力的作用形成对流,这一过程使熔池后缘的液面产生突起,在快速冷却的过程中形成波纹。

图2 不同激光功率熔覆316L不锈钢粉末熔覆层表面形貌

图2(a)为激光功率为1.0 kW时316L不锈钢表面形貌,由图可知,在激光熔覆起点部分,熔覆层表面有大量半熔化的粉末,呈颗粒状的小凸起;在熔覆层后半部分,这种颗粒状半熔化粉末消失,熔覆层表面较光滑,成彗星状。分析认为,1.0 kW激光熔覆功率下,激光熔覆起点部分未能充分熔化,由于激光热辐射及熔池热传导,对后续熔覆层起到预热的作用,熔覆层后半部分熔化较充分,表面质量改善;图2(b)为激光功率为1.5 kW时316L不锈钢表面形貌,由图可知,在该功率下激光熔覆层形状规则,近似呈矩形。分析认为,激光功率增加到1.5 kW,表面粉末充分熔化,激光预热作用对熔覆层影响较小,熔覆层形状规整,成型质量良好;图2(c)为激光功率为2.0 kW时316L不锈钢表面形貌,由图可知,熔覆层后半部分存在过熔现象,熔覆层边缘半熔化的凸起颗粒较少,熔覆层形状呈近似哑铃状。

分析认为,在2.0 kW功率下,激光预热作用对后续熔覆熔覆层的影响较大,熔池前半部分沿着激光扫描方向,熔宽明显增大,由于激光的预热作用,熔池后半部分承受的热密度增大,出现过熔现象,熔化的金属粉末沸腾飞溅,导致熔池较平,甚至有部分凹陷缺陷,这是表面修复层所不允许的。

图3是不同激光功率熔覆316L不锈钢粉末熔覆层横截面形貌,表3为不同激光功率下熔覆层稀释率。图3(a)为激光功率1.0 kW时熔覆层横截面形貌,由图可知,熔覆层横截面呈梭形,形状对称性好,稀释率为25.2 %,最大厚度为0.65 mm,熔覆层平均宽度为4.96 mm,熔合线过渡自然,与基体结合紧密无裂纹缺陷;图3(b)、(c)分别为激光功率1.5 kW、2.0 kW时熔覆层横截面形貌,熔覆层横截面呈碗状,对称性欠佳,熔合线过渡不自然,熔覆层最大厚度分别为1.29 mm、1.62 mm,熔覆层平均宽度分别为4.84 mm、5.52 mm,稀释率分别为58.9 %和66.3 %(如表3所示)。

表3 不同激光功率下熔覆层稀释率

图3 不同激光功率熔覆316L不锈钢粉末熔覆层横截面形貌

分析认为,激光功率增大,激光光源热密度增大,单位时间内能熔化更多金属,所以在激光扫描速度不变的情况下,熔覆层深度大量增加,涂层稀释率也增加,冶金结合更加充分;激光光斑直径不变,熔覆层平均宽度随激光功率增大先增大后减小,主要是因为熔池是在复杂的热传递及热交换环境中快速冷却凝固,横向传热的不均匀性造成熔池宽度的变化。实际熔覆过程中基体等温线并不是均匀的,尤其是保护气吹拂方向造成熔池散热不均,极易形成不规则不对称的熔覆层截面形貌,研究表明不规则的熔池形貌会影响熔池中液态金属充分对流,势必会造成熔覆层元素弥散分布不均,对熔覆层性能有一定的危害[22]。

3.2 熔覆层物相分析

图4为激光熔覆316L不锈钢熔覆层的XRD图谱,由图可知,修复层中主要检出物相为奥氏体、马氏体、Fe-Cr相、及少量的SiC。316L不锈钢是一种奥氏体不锈钢,由于激光熔覆不可避免的稀释作用,熔覆层中为316L不锈钢与300M钢的混合成分,并且由于316L不锈钢中的高铬含量,使修复层中极易生成金属间化合物Fe-Cr,并且基体300M钢中碳含量,在大稀释率的熔池中形成了少量的硬质相SiC,这对提高316L不锈钢修复层的硬度有积极的作用。

图4 316L不锈钢熔覆层XRD图谱

3.3 熔覆层金相分析

图5为不同激光功率下,316L不锈钢熔覆层横截面金相组织。由图可以看出,熔覆层具有定向凝固的特征。激光功率为1.0 kW时熔覆层中有部分气孔(图5(a),图5(c)),熔覆层与基体间有明显的分界面,熔覆层底部属于典型的外延式平面晶组织,中下部是胞状晶/柱状晶的混合晶,中上部出现大量树枝晶/等轴晶,表层主要是是等轴晶组织;熔合线下部由于固溶了部分Cr而呈白亮色。激光功率为1.5 kW和2.0 kW时,熔覆层晶粒类型及分布与1.0 kW时相似,随着激光功率的增大熔覆层晶粒有粗大的趋势,熔合界面变得模糊,为典型的冶金结合,更加适合具有冲击的工况。

图5 不同激光功率下316L不锈钢熔覆层金相组织

根据成分过冷理论,凝固组织的生长形态取决于固液界面前沿液相的温度梯度GL和凝固速度R的综合作用[23-24]。当激光扫描到工件将316L不锈钢粉末和基材表面迅速加热到其熔点以上使其熔化形成熔覆层,随后在基体热传导和热辐射中快速冷却凝固,一方面由于熔覆层界面熔合区靠近基材,此时基材温度很低,导热速率很快,固液界面前沿液相的温度梯度极大,其结晶参数GL/R很大,几乎不产生成分过冷;另一方面,由于熔池尺寸的限制和动态凝固特征的影响,对流难以充分展开,固液界面前沿多余的溶质不能被及时排走,从而有利于界面的稳定性,所以溶质在熔池底部半熔化的晶粒表面形成非自发晶核,并沿着散热反方向外延生长形成很薄的一层平面晶。随着凝固过程的进行,固液界面前沿受到熔池非平衡动态凝固特性的影响,成分过冷度逐渐增大,GL逐渐降低加之合金溶液对流扰动和稀释率降低,平面晶生长方式遭到破坏,开始出现胞状晶生长,晶粒生长遵循择优取向原则,取向不利的生长方向受到抑制,伴随着结晶潜热的释放,固液界面前沿温度梯度GL进一步降低,溶质元素出现明显的成分富集,形成较宽的成分过冷区间,熔覆层中出现粗大的柱状晶;柱状晶粒在生长的过程中深入液相内部,造成局部横向产生成分过冷,因此在一次晶轴上生长出二次晶轴,形成部分柱状树枝晶;熔覆层中上部出现了树枝晶、等轴晶的混合晶,分析认为这主要是因为熔池强制对流的影响,熔池在表面张力、保护气吹力等的作用下,合金粉末熔体能直接加入到熔池,在合金成分中异质形核的作用下造成等轴晶的形成,此外在各种力的作用下产生强制对流导致了枝晶臂的断裂,也能造成等轴晶的形成。熔覆层表层主要是等轴晶组织,分析认为,这里结晶热力学和成分过冷起了主要作用,由于液体结晶潜热的释放,基体传热和结晶潜热保持局部平衡,使液相中的温度梯度和凝固速度进一步减小,成分过冷加大,在液相中形成很宽的成分过冷区,自发结晶占居了主导地位,所以熔覆层表层晶体生长杂乱而形成了大量的等轴晶。

图6为激光熔覆316L不锈钢热影响区组织形貌。由图6(a)可知,热影响区是粗大针、片状马氏体,其间弥散分布着大量增强相。由于激光热密度大,加热和散热的速率极大造成马氏体组织特别粗大,形成过热组织,具有很高的硬度。由图6(b)可知熔合线基体一侧有部分网状和半网状的奥氏体晶粒析出,这是由于激光熔覆的特性决定的,当激光扫过材料表面,快速形成熔池,熔池底部的金属过热发生软化,在重力及浓差的作用下,熔池底部奥氏体便向软化区渗透,并在较快的冷却速度下会形成一种特殊的过热组织呈图中形态。

图6 激光熔覆316L不锈钢热影响区组织形貌

3.4 熔覆截面EDS分析

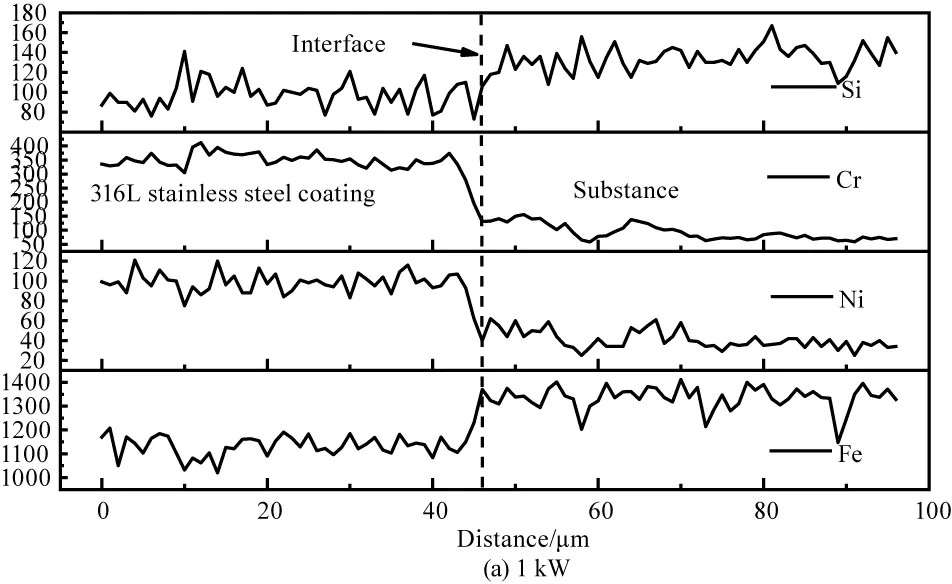

图7为316L不锈钢熔覆层熔合线两侧过渡区EDS线扫描曲线,由图可知熔覆层底部的过渡区元素分布有明显的差异。熔覆层内为316L不锈钢粉末和基体金属熔化后的混合组织,所以Cr、Ni元素的含量都明显高于基体热影响区,Si、Fe元素含量低于基体,EDS扫描曲线在熔合界面处有断崖式变化,在熔覆层内Ni、Fe分布较为均匀。当激光功率为1 kW时,熔覆层中靠近熔合界面的平面晶区Cr、Si元素含量略高于内部胞状晶,在基体靠近熔覆层底部的热影响区Cr、Ni元素的含量高于基体,这说明在熔覆层凝固过程中Cr、Ni元素有向基体渗透的趋势,对比316L不锈钢粉末和300M钢基体化学成分可知,两者Cr、Ni元素含量差别很大,在巨大浓度差及过热软化的作用下,Cr、Ni元素会通过熔合界面的固溶体进入基体,这个过程随着熔池的冷却凝固而停止,同时这也是在熔覆层底部区域观察到富铬平面晶白亮带的原因。当激光功率为2 kW时,熔覆层中靠近熔合界面的平面晶区Cr、Si元素含量低于周围的粗大柱状晶,尤其是Cr元素,在不同组织中分布呈梯度变化,这是由于熔覆层底部区域成分过冷逐渐加强和柱状晶对熔池对流的阻挡作用导致熔池底部液态金属对流不充分,316L不锈钢中的Cr元素和基体300M钢中的Si元素弥散分布不均,对修复层的质量有一定的危害。

图7 316L不锈钢熔覆层熔合线两侧区域EDS线扫描曲线

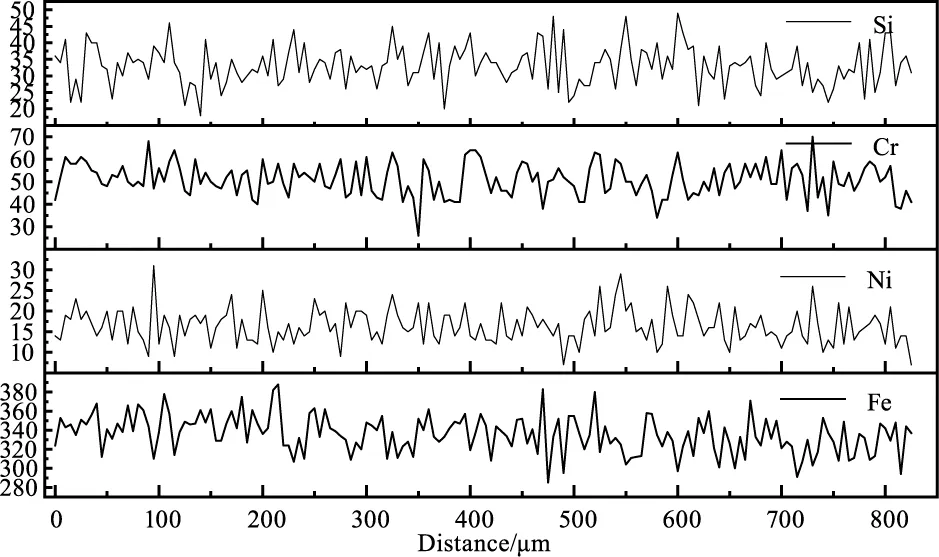

图8为激光功率1.5 kW时316L不锈钢熔覆层中部区域EDS线扫描曲线,由图可知,各元素含量在波动中维持较均衡的含量分布,没有明显的偏聚现象,这说明熔覆层中的对流作用及较宽的成分过冷区间,使各元素分布没有明显的偏聚。

图8 316L不锈钢熔覆层(1.5 kW)中部区域EDS线扫描曲线

3.5 硬度分析

图9是熔覆层截面显微硬度分布曲线,测量方向为从熔覆层中部表面纵向延伸到基体。实验测得300M钢基体的平均硬度为225 HV。由图9可知,300M钢基体受激光熔覆的热影响较大,熔覆层底部热影响区的基体金属受到激光淬硬效应的影响,平均硬度分别为:686 HV、655 HV、629 HV,基本为300M钢基体硬度的3倍,这说明激光淬硬效应对基材力学性能影响很大。根据图中硬度分布曲线可知,由于熔覆层中金属间化合物及硬质相的弥散分布不均,造成熔覆层中的硬度有较大波动;在相同参数条件下,316L熔覆层硬度随激光功率的增加先增加后减小,激光功率1.0 kW时,熔覆层硬度最小为237~303 HV;激光功率为1.5 kW时,熔覆层硬度最大为685~568 HV,是基体材料的2.5~3倍,激光功率为2.0 kW时,熔覆层硬度为639~499 HV。熔覆层最大硬度均出现在次表层深度为200~300 μm的区域。分析认为,激光淬硬导致的硬度大幅增加的主要原因是产生马氏体相变及材料中金属间化合物、硬质增强相的生成有关。激光功率为1.5 kW时,熔覆层硬度最大,更加适合飞机起落架服役的实际工况。

图9 熔覆层截面显微硬度分布曲线

3.6 电化学分析

动电位测得的基体和不同激光功率熔覆层极化曲线,结果如图10所示。由极化曲线利用外推法的解析结果列于表4,其中,Ecorr表示腐蚀电位,Icorr表示腐蚀电流密度。

图10 300M钢基体及不同激光功率下表面熔覆316L不锈钢熔覆层的电化学极化曲线

自腐蚀电位是发生腐蚀反应热力学趋势的一种度量,能较好地反应熔覆层的耐蚀性[25-26]。从图10及表4中可以看出,300M钢基体的阳极极化曲线没有出现钝化区;激光熔覆层极化曲线的阳极区域都具有钝化趋势,随着电位的提高,腐蚀电流增加趋缓,并且自腐蚀电位都高于基体。300M钢基体的腐蚀电位最低,激光功率为1.5 kW时试样的腐蚀电位最高,从腐蚀热力学的角度说明基体最容易发生腐蚀,激光功率为1.5 kW的试样最难发生腐蚀,从腐蚀动力学的角度来看,后者自腐蚀电流最小,这说明一旦腐蚀发生,后者的腐蚀速率最慢。综合来看,激光功率为1.5 kW时,激光熔覆316L不锈钢熔覆层的的耐蚀性最优。

表4 极化曲线拟合结果

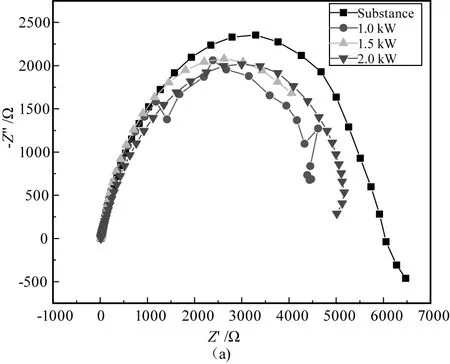

图11(a)为300M钢基体及不同激光功率下316L不锈钢熔覆层的Nyquist图谱,图11(b)为300M钢基体及不同激光功率下316L不锈钢熔覆层的Bode图谱。从Nyquist图谱可以看出,激光熔覆功率为2 kW的熔覆层在溶液中的阻抗谱由一个高频的容抗弧和一个低频的感抗弧组成,高频的容抗弧与试样表面的电子转移过程密切相关,而低频的感抗弧主要是由腐蚀产物在试样表面的吸附造成的。300M钢基体及1.0 kW、1.5 kW熔覆层的阻抗谱中没有出现低频感抗弧,而是在整个高频和低频范围内都表现为一个容抗弧,表明在测试频率范围内电极反应为界面反应控制过程。因此,对于300M钢基体及1.0 kW、1.5 kW熔覆层而言,其Bode图中应该出现一个容抗弧,如图11(b)所示。

由图11(a)可见,激光功率为1.5 kW时,熔覆层的容抗弧的半径略微大于2.0 kW及1.0 kW,圆弧的半径越大,试样的总阻抗越大,由此可知激光功率为1.5 kW的熔覆层的耐腐蚀性能略优于2.0 kW及1.0 kW,这与极化曲线分析结果一致。由Bode 图可知在高频区(103Hz~105Hz)范围内的相位角接近于0,表明在高频区的阻抗主要为溶液阻抗;在中频区(1 Hz~103Hz)范围内,相位角达到最值,其中激光功率为1.5 kW的熔覆层试样最大为70°,表现出了容抗的典型特征,说明试样表面的钝化膜趋于一个电容绝缘层,钝化膜对试样的具有一定的保护作用;在低频区(10-2Hz~1 Hz),阻抗(Z)表示腐蚀反应的阻抗。由图12(b)可以看出,在低频区,阻抗大小为1.5 kW>2.0 kW>1.0 kW>基体,说明在5 %NaCl溶液中的侵蚀性离子通过1.5 kW熔覆层表面钝化膜腐蚀基体要更加困难,因此当激光功率为1.5 kW时熔覆层对基体耐腐蚀的保护能力更强。

图11 300M钢基体及不同激光功率下316L不锈钢熔覆层的电化学阻抗图

4 结 论

本文在前期实验的基础上选取激光扫描速率为3 mm/s,离焦量为30 mm,开展变功率激光熔覆修复300M钢的对比实验研究,所得结论如下:

(1)激光功率为1.5 kW时,316L不锈钢熔覆层稀释率适中,熔覆层形状规则,表面修复质量较优。

(2)熔覆层主要检出物相为奥氏体、马氏体、Fe-Cr相、及少量的SiC,提高的熔覆层的硬度。熔覆层具有定向凝固的特征,底部为平面晶组织,中下部是胞状晶/柱状晶的混合分布,中上部出现大量树枝晶/等轴晶,表层主要是是等轴晶组织;激光功率为1.5 kW时,熔覆层硬度最大为685~568 HV,是基体硬度的2.5~3倍,更加适合具有摩擦及冲击的实际工况。

(3)不同激光功率熔覆层的阻抗大小排序为:1.5 kW>2.0 kW>1.0 kW;激光功率为1.5 kW时,所得熔覆层腐蚀电位最高(-462.65 mV),自腐蚀电流最小(3.63×10-3mA),对基体300M钢耐腐蚀保护性能最好。