苯基三甲氧基硅烷改性纳米二氧化硅的制备及其应用

周 垒,李晓冬,曹家凯,张皓文,孙小耀,郭登峰*

(1.常州大学 石油化工学院,江苏 常州 213100;2.江苏联瑞新材料股份有限公司,江苏 连云港 222346)

纳米水合二氧化硅俗称白炭黑[1],是一种无定型结构白色粉末,比表面积大,表面活性高,稳定性好,具有一些特殊的光学和热学特性,广泛应用于橡胶、涂料、医药和饲料等行业[2-4]。1992年米其林将纳米二氧化硅替代炭黑用于轮胎胎面胶制备,发现轮胎具有良好的抗湿滑性能并且滚动阻力下降[5-7],自此纳米二氧化硅作为补强剂广泛应用于轮胎中。由于纳米二氧化硅表面存在大量硅羟基,颗粒易团聚且与橡胶大分子不能很好相容,导致其分散性变差而减弱了补强效果[8-9],因此需要对纳米二氧化硅进行表面改性。

本研究以苯基三甲氧基硅烷(偶联剂PTMS)对纳米二氧化硅进行改性并将改性纳米二氧化硅应用于丁苯橡胶(SBR)补强,对改性工艺条件、纳米二氧化硅结构及胶料性能进行研究。

1 实验

1.1 原材料

偶联剂PTMS,分析纯,国药集团化学试剂有限公司产品;SBR(牌号1502),中国石油吉林化学工业股份有限公司产品;纳米二氧化硅(牌号833)、无水乙醇、硫酸、氧化锌、硬脂酸、聚乙二醇4000、硫黄、促进剂MBT、促进剂MBTS和促进剂DPG,市售品。

1.2 主要设备和仪器

D/Max 2500PC型粉末X射线衍射(XRD)仪,日本理学公司产品;TG 209 F3型热重分析(TG)仪,德国耐驰公司产品;IRAffinity-1型傅里叶变换红外光谱(FTIR)仪,日本岛津公司产品;DSA25型接触角测试仪,德国Kruss公司产品;JEM-2100型透射电子显微镜(TEM),日本电子株式会社产品;QLB100D型平板硫化机,无锡市新锐橡塑机械有限公司产品;GT-7082-S2型门尼粘度仪、MZ000-AN型无转子硫化仪、AI-7000S型拉力机和GT-7012-D型磨耗试验机,中国台湾高铁检测仪器有限公司产品。

1.3 试样制备

1.3.1 纳米二氧化硅改性

称取400 g纳米二氧化硅加入装有800 mL去离子水的2 L四口烧瓶中,边搅拌边升温,搅拌速率为250 r·min-1。升至一定温度后,用浓度为0.1 mol·L-1的稀硫酸调节反应体系pH值至设定值,再定量加入偶联剂PTMS反应一定时间,反应产物经过滤、洗涤、105 ℃烘干后得到改性纳米二氧化硅。

1.3.2 胶料制备

按照HG/T 2404—2020进行胶料混炼。胶料配方为:SBR 100,纳米二氧化硅 50,氧化锌5,硬脂酸 1,聚乙二醇4000 3,硫黄 2,促进剂MBT 0.7,促进剂MBTS 1.2,促进剂DPG 0.5。

将混炼胶在160 ℃/10 MPa的平板硫化机上硫化,硫化条件为160 ℃/10 MPa×15 min。硫化胶在相对湿度为30%~70%、温度为18~28 ℃的环境中放置24 h后再进行性能测试。

1.4 分析与测试

(1)纳米二氧化硅的活化度按文献[10]方法测定。50 mL去离子水和1.0 g纳米二氧化硅搅拌30 min,静置24 h,分离出沉入底部的纳米二氧化硅,干燥并称取质量,根据式(1)计算纳米二氧化硅的活化度。

式中:C为NaOH溶液的浓度,mol·L-1;V为体系pH值从4增大到9所加入的NaOH标准液体积,mL;NA为阿伏伽德罗常数;S为纳米二氧化硅的比表面积,m2·g-1;M为纳米二氧化硅质量,g。

(3)改性前后纳米二氧化硅的结构采用XRD、TG、FITR、接触角和TEM分析进行表征。

(4)胶料的门尼粘度按照GB/T 1232.1—2016测试,硫化特性按照GB/T 9869—2014测试,拉伸性能按照GB/T 528—2009测试,耐磨性能按照GB/T 9867—2008测试。

2 结果与讨论

2.1 偶联剂筛选

在相同条件下,分别采用偶联剂KH550,KH590和PTMS对纳米二氧化硅进行改性[12],改性纳米二氧化硅的活化度分别为5%,10%和35%,故选择偶联剂PTMS作为纳米二氧化硅的改性剂进行改性工艺研究。

2.2 改性工艺条件对纳米二氧化硅性能的影响

2.2.1 反应温度

反应体系pH值为4.0,反应时间为90 min,偶联剂PTMS用量为纳米二氧化硅用量的3.91%,选择反应温度分别为70,75,80,85,90 ℃,考察反应温度对改性纳米二氧化硅性能的影响,结果见图1。

图1 反应温度对改性纳米二氧化硅性能的影响Fig.1 Effect of reaction temperatures on properties of modified nano silica

由图1可以看出:改性纳米二氧化硅的活化度随着反应温度的升高呈先增大后减小的趋势,80℃时最大;表面羟基数随着反应温度的变化规律与活化度相反,随着反应温度的升高而先减小后增大,80 ℃时最小,为1.36个·nm-2。这可能是因为反应温度较低时,纳米二氧化硅的硅羟基与偶联剂PTMS水解的羟基缩合反应速度慢,改性效果差;随着反应温度升高,改性效果不断改善;但反应温度过高时,偶联剂PTMS水解的羟基间自聚合程度增加,改性效果变差。因此适宜的反应温度为80 ℃。

2.2.2 反应体系pH值

反应温度为80 ℃,反应时间为90 min,偶联剂PTMS用量为纳米二氧化硅用量的3.91%,选择反应体系pH值分别为2.5,3.0,3.5,4.0,4.5,考察反应体系pH值对改性纳米二氧化硅性能的影响,结果见图2。

图2 反应体系pH值对改性纳米二氧化硅性能的影响Fig.2 Effect of reaction system pH values on properties of modified nano silica

由图2可以看出:改性纳米二氧化硅的活化度随着反应体系pH值的增大呈先增大后减小的趋势,在反应体系pH值为3.5时最大;表面羟基数随着反应体系pH值的增大呈先减小后增大的趋势,在反应体系pH值为3.5时最小,为1.34个·nm-2。根据Arkles反应机理[13],偶联剂PTMS的水解反应和羟基的自聚合反应受到反应体系pH值的影响。当反应体系pH值较小时,偶联剂PTMS的水解受到抑制,改性效果差;随着反应体系pH值的增大,偶联剂PTMS的水解速度加快,同时偶联剂PTMS水解的羟基自聚合速度较慢,改性效果好;当反应体系pH值进一步增大,偶联剂PTMS水解的羟基自聚合速度加快而形成多聚物,改性效果变差。因此适宜的反应体系pH值为3.5。

2.2.3 反应时间

反应温度为80 ℃,反应体系pH值为3.5,偶联剂PTMS用量为纳米二氧化硅用量的3.91%,选择反应时间分别为30,60,90,120,150 min,考察反应时间对改性纳米二氧化硅性能的影响,结果见图3。

图3 反应时间对改性纳米二氧化硅性能的影响Fig.3 Effect of reaction time on properties of modified nano silica

由图3可以看出:改性纳米二氧化硅的活化度随着反应时间延长而逐渐增大,90 min时最大,继续延长反应时间,活化度略有下降;表面羟基数随着反应时间延长而逐渐减小,90 min时表面羟基数最小,继续延长反应时间,表面羟基数略增大。这可能是因为改性时间过短时,纳米二氧化硅表面活性位的硅羟基与偶联剂水解的羟基自聚合反应不完全,改性效果较差;随着反应时间延长,反应不断进行,90 min后纳米二氧化硅表面活性位的硅羟基已基本转化,活化度和表面羟基数变化趋于平缓。故适宜的反应时间为90 min。

2.2.4 偶联剂用量

反应温度为80 ℃,反应体系pH值为3.5,反应时间为90 min,选取偶联剂PTMS用量分别为纳米二氧化硅用量的2.94%,3.91%,4.88%,5.87%,6.85%,考察偶联剂PTMS用量对改性纳米二氧化硅性能的影响,结果见图4。

图4 偶联剂PTMS用量对改性纳米二氧化硅性能的影响Fig.4 Effect of coupling agent PTMS dosages on properties of modified nano silica

由图4可以看出:随着偶联剂PTMS用量增大,改性纳米二氧化硅的活化度不断增大而表面羟基数不断减小,当偶联剂PTMS用量大于纳米二氧化硅用量的5.87%时,活化度和表面羟基数变化趋于平缓;当偶联剂PTMS用量为纳米二氧化硅用量的6.85%时,改性纳米二氧化硅的活化度达到100%而表面羟基数为0.99个·nm-2。这可能是因为偶联剂PTMS用量较小时,反应不充分,纳米二氧化硅的活化度小而表面羟基数大;偶联剂PTMS用量大于纳米二氧化硅用量的5.87%时,纳米二氧化硅表面活性位的硅羟基已基本转化,再增大偶联剂PTMS用量,活化度和表面羟基数变化趋于平缓,因此适宜的偶联剂PTMS用量为纳米二氧化硅用量的6.85%。

适宜的改性工艺条件为:反应温度 80 ℃,反应体系pH值 3.5,反应时间 90 min,偶联剂PTMS用量 纳米二氧化硅用量的6.85%。

2.3 纳米二氧化硅结构表征

XRD分析结果显示,2θ为23°左右时改性前后纳米二氧化硅均有一较宽的弥散衍射峰,即改性前后纳米二氧化硅为无定型结构,改性后纳米二氧化硅结构未发生改变。

改性前后纳米二氧化硅的TG曲线如图5所示。由图5可以看出:在50~120 ℃范围内的质量损失归属于纳米二氧化硅吸附水脱附;未改性纳米二氧化硅在120~1 000 ℃范围内的质量损失主要是由于结构水及表面相邻羟基自聚合失水所致;改性纳米二氧化硅在120~400 ℃范围内的质量损失相对较小,在400~1 000 ℃范围内的质量损失逐渐加快,这是因为不仅有结构水及表面相邻羟基自聚合失水,还有偶联剂PTMS的分解。

图5 改性前后纳米二氧化硅的TG曲线Fig.5 TG curves of nano silica before and after modification

改性前后纳米二氧化硅的FTIR谱如图6所示。由图6可以看出,波数3 400 cm-1处的峰为—OH的伸缩振动吸收峰,1 107 cm-1处的峰为Si—O—Si键的对称伸缩振动吸收峰,964 cm-1处的峰为Si—OH键的弯曲振动吸收峰,798 cm-1处的峰为Si—O—Si键的反对称伸缩振动吸收峰,474 cm-1处的峰为Si—O—Si键的弯曲振动吸收峰。改性后—OH的伸缩振动吸收峰及Si—OH键的弯曲振动吸收峰明显减弱,表明偶联剂PTMS已经接枝到纳米二氧化硅表面。

图6 改性前后纳米二氧化硅的FTIR谱Fig.6 FTIR spectra of nano silica before and after modification

接触角分析结果显示,改性纳米二氧化硅的接触角远大于未改性纳米二氧化硅,改性后纳米二氧化硅与水的浸润性变差,疏水性变好。这与FTIR分析结果一致。

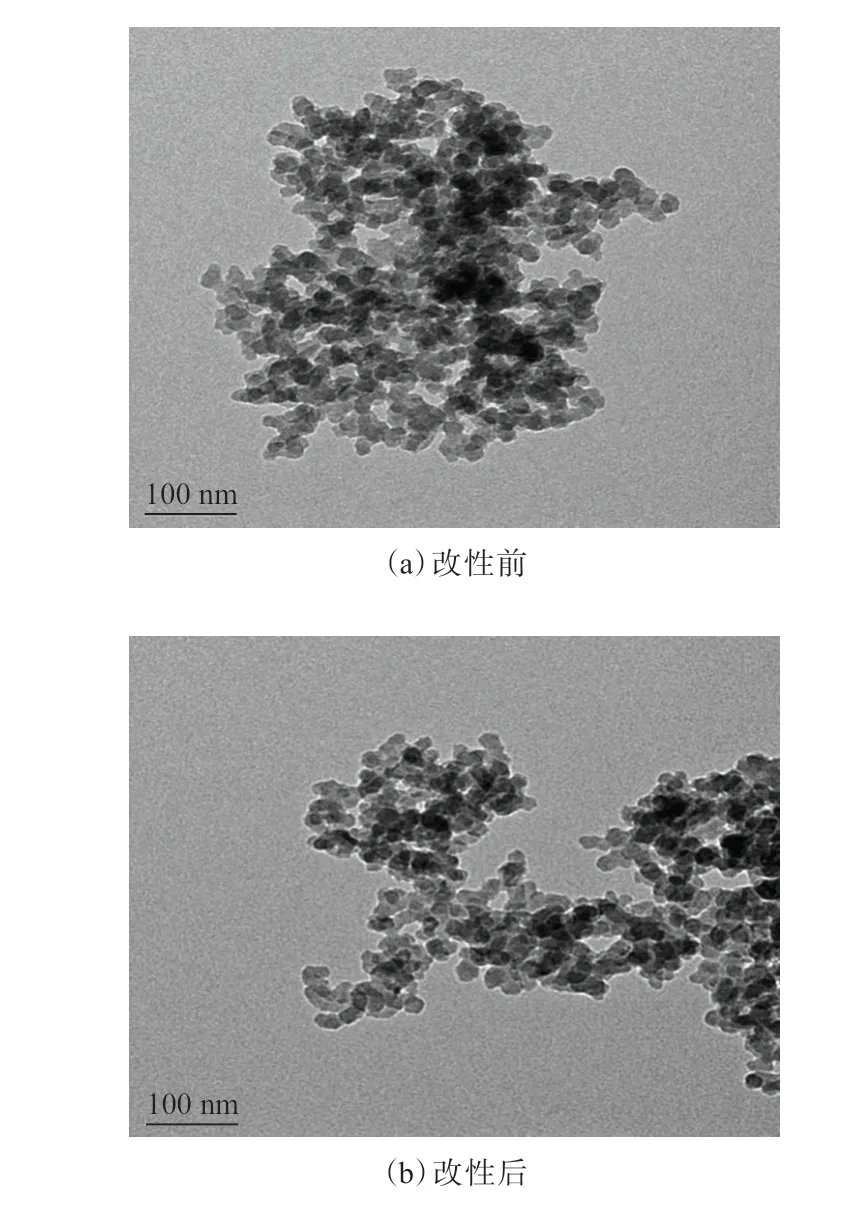

改性前后纳米二氧化硅的TEM照片如图7所示。由图7可以看出:纳米二氧化硅的一次粒子是球形,粒径为15~20 nm,粒子间相互勾连形成网状结构;改性前二氧化硅粒子聚集程度高,改性后二氧化硅粒子分散性更好。

图7 改性前后纳米二氧化硅的TEM照片Fig.7 TEM photographs of nano silica before and after modification

2.4 改性纳米二氧化硅补强SBR应用研究

将不同用量偶联剂PTMS改性的纳米二氧化硅应用于SBR补强,对胶料性能进行研究,结果如表1所示。

表1 不同用量偶联剂PTMS改性的纳米二氧化硅对SBR胶料性能的影响Tab.1 Effect of nano silica modified by different dosage coupling agent PTMS on properties of SBR compounds

从表1可以看出:随着偶联剂PTMS用量的增大,胶料的门尼粘度逐渐降低,t90缩短,DIN磨耗量减小,当偶联剂PTMS用量大于纳米二氧化硅用量的4.88%后趋于平稳;胶料的定伸应力、拉伸强度和拉断伸长率均有提高趋势。这是因为未改性时纳米二氧化硅表面的硅羟基相对较多,易团聚,与SBR共混时会发生相分离现象,分散性较差,同时表面硅羟基容易吸附碱性促进剂,造成胶料无法很快达到最佳交联密度,硫化时间长。采用偶联剂PTMS改性后纳米二氧化硅表面被偶联剂PTMS分子包覆,表面羟基数减小,纳米二氧化硅粒子与橡胶大分子之间不再是简单的物理吸附,而是出现了化学键作用力,抑制了橡胶分子链的相对滑移[14-15],胶料的拉伸性能和耐磨性能提高。此外,该现象还与接枝官能团有关。胶料在外力作用下发生断裂有两种情况,一是分子链断裂,这需要破坏主链上的化学键;二是分子链产生形变导致滑移,这需要克服分子链之间的范德华力。纳米二氧化硅表面接枝偶联剂PTMS后,其苯环空间位阻增大,发生形变所需的能量较高,同时苯环大的π键电子云密度大,对原子的吸引力强,需要更大的范德华力才能使分子滑移,从而提高了胶料的交联密度、拉伸性能和耐磨性能。当偶联剂PTMS用量为纳米二氧化硅用量的6.85%时,使用改性纳米二氧化硅的胶料拉伸强度较使用未改性纳米二氧化硅的胶料提高了4.5%,拉断伸长率提高了9%,DIN磨耗量降低了21%,改性纳米二氧化硅的补强优势明显[16]。

3 结论

采用偶联剂PTMS对纳米二氧化硅进行改性并将纳米二氧化硅应用于SBR补强,得出如下结论。

(1)在反应温度为80 ℃、反应体系pH值为3.5、反应时间为90 min、PTMS用量为纳米二氧化硅用量的6.85%时,纳米二氧化硅改性效果最好,改性纳米二氧化硅的活化度达到100%,表面羟基数为0.99个·nm-2。

(2)与使用未改性纳米二氧化硅补强的SBR胶料相比,使用改性纳米二氧化硅(优化工艺条件下改性)补强的胶料的门尼粘度明显下降,t90明显缩短,拉伸强度提高4.5%,拉断伸长率提高9%,DIN磨耗量降低21%,即SBR胶料的加工性能、拉伸性能和耐磨性能均得到有效改善。