浅谈公路软土地基砂桩施工和质量控制措施

陈碧云

宁波交通工程建设集团有限公司 浙江 宁波 315000

1 工程概况

福清滨海大通道江阴大道中段至江阴大道南段公路工程(桩号K0+000-K4+738.47)位于福清市江阴镇工业集中区,道路沿线广泛分布有鱼塘、水沟、河道,表层多人工填土、填中砂,其他依次为淤泥夹沙、淤泥质土、粉质黏土等。作为路基地基持力层,由于人工填土、淤泥或淤泥质土的承载力较差,需要采用砂桩处理。挤密砂桩处理的路段为:K0+460-K1+740。主要工程量有挤密砂桩216125m、垫层20080.9m3、土工格栅126104m2。主要施工机械为D260型振动砂桩机、PC360型挖掘机和DZ500型装载机[1]。

2 砂桩施工

2.1 施工工艺流程

准备工作→测量放样→机具定位→打入套管→套管灌砂→振动密实→拔出套管→下一根桩施工。

2.2 操作要点

2.2.1 材料准备

2.2.1.1 根据当地情况选择质优价廉的合格砂原材料。

2.2.1.2 场地准备。施工前对地面构筑物、地下管线进行调查、拆移,确认无障碍物后方可进行场地清理、平整;由于我标段部分软基处理施工位于养殖塘内,待养殖户放水完毕后,施工围堰,需填筑海砂形成工作平台(约1~1.5m),机械设备等方可进入场地内施工,整平场地后将砂桩位置准确放样。

2.2.1.3 施工用电。根据施工需要合同段共设置2台变压器,并准备1台TZH2型150kW柴油发电机备用,路基主线拉通用电线路。

2.2.1.4 机械布置。选用自动行走式振动沉桩机,配套带活瓣桩尖的与砂桩同径的管桩、下料斗,按照现场填砂进度进行布置。

2.2.1.5 测量放样。根据砂桩平面布置图,在路边线用RTK放样出砂桩施打边线,打木桩拉线标识出施工范围。在施工范围内按照设计间距放样出每根桩施打位置,并用木桩定位标识。

测量定位精度要求:控制桩±5mm;水准基点±10mm;半永久性控制点±10mm;砂桩桩位50mm。

2.2.2 砂桩施工

2.2.2.1 桩机就位。桩机按放样点位就位,用全站仪检查并校正桩管水平及垂直度,按照放样位置纵横向移动桩管,使管心与桩位对中。

2.2.2.2 桩管振动下沉。启动桩机振动桩锤,使桩管缓缓下沉,下沉速度控制在2~3m/min,桩管下沉过程中注意观察桩管偏斜情况,若发现桩管偏斜时及时扶正桩管。

2.2.2.3 桩管灌砂。根据沉管的刻度,当桩管沉至设计标高后,按1.1~1.2倍设计砂量灌入,若桩管一次性装不下全部灌砂量,可以在振动挤密过程中补足。

2.2.2.4 拔管、振动挤密。待桩管内灌砂后,首次拔管应将桩管提升0.8~1米,提升时活页自动打开,桩管内砂料顺桩管流入孔内,按规范要求的速度降落桩管,振动挤压20s。挤密时每次提升桩管0.5m/min,挤压时间以桩管难以下沉为宜,如此反复升降压拔桩管,直至所灌砂桩将地基挤密固结[2]。

2.2.2.5 完成该桩灌砂量,桩管提至地面,桩管移到下一桩位。

3 质量控制措施

3.1 技术要求

3.1.1 砂原材料质量要求。采用渗水率较高的洁净砂,细度模数>2.3,杂质及含泥量不应大于3%,有机质含量不大于1%,含水量<7%,渗透系数不小于5×10-3cm/s。

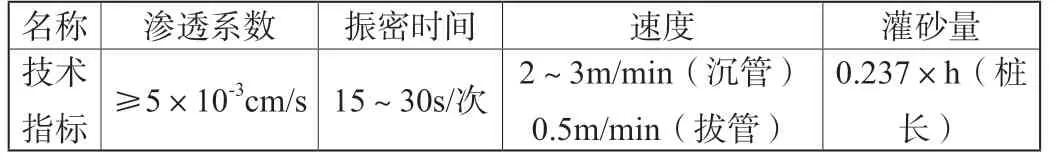

3.1.2 砂桩施工主要技术指标(表1)。

表1 砂桩施工主要技术指标

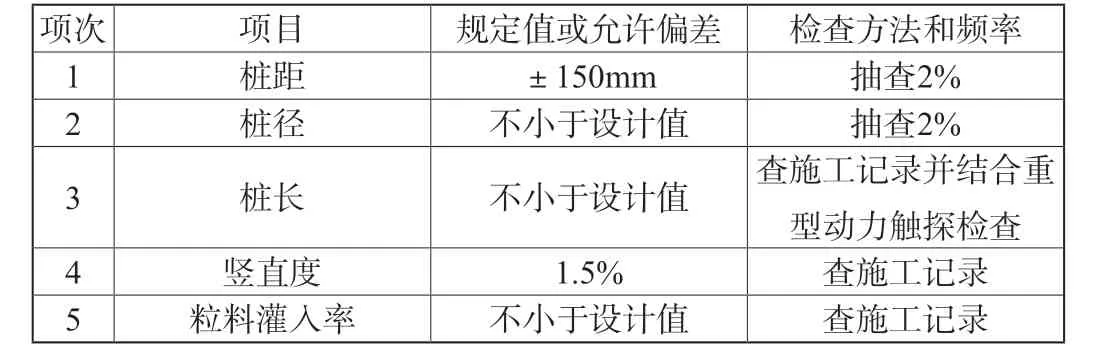

3.1.3 质量检查和检验标准(表2)。

表2 砂桩质量检查和检验标准

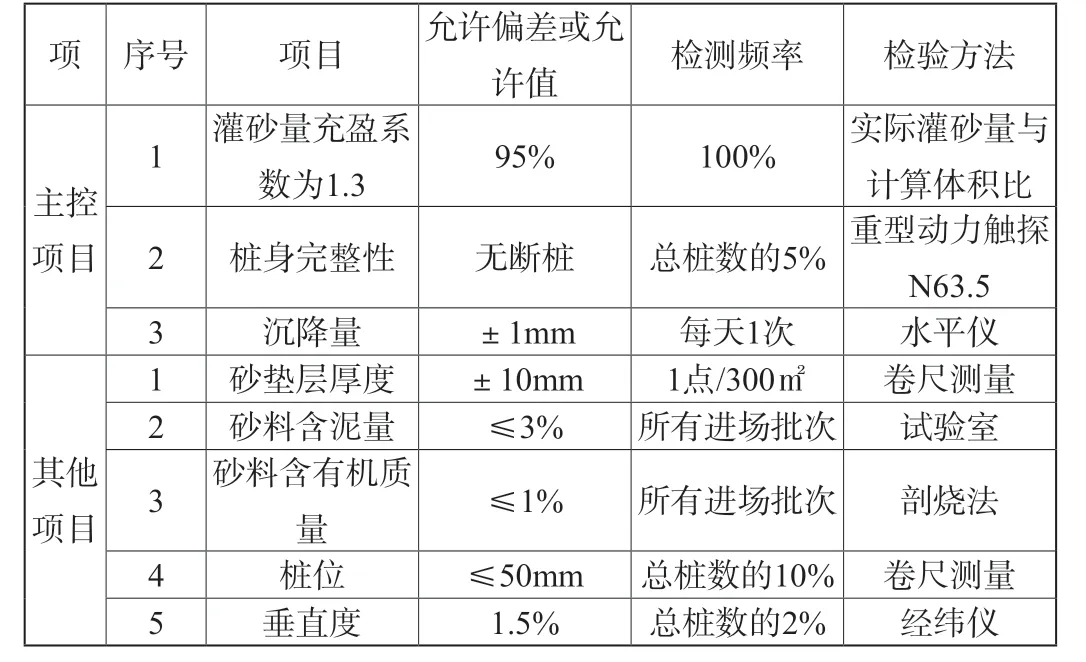

3.1.4 砂桩堆载预压质量标准(表3)。

表3 砂桩堆载预压质量标准

3.2 主要措施

3.2.1 施工用砂进场后须经检测后方可使用,确保砂的各项性能指标符合规范要求。砂料控制:砂料进场前按验标要求进行检验,要求为级配良好的中粗砂,其杂质及含泥量不得大于3%。

3.2.2 砂桩的施工顺序:施工采用间隔跳打的顺序施工,按先打第一排的各桩,接着向前推进隔一排打第三排的各桩,然后再退回一排打第二排各桩,以此类推。

3.2.3 桩长及拔压管控制:桩管下沉前,在桩机塔架上画好刻度尺以满足设计和工艺参数的高度控制线,施工时严格按照此操作。

3.2.4 若灌砂量不足,砂的含水率不佳或加水量不足,就会引起成桩桩身密实度不足,引起疏松现象。因此要严格控制投砂量。灌砂时的含水量应加以控制:对饱和土层,可采用饱和状态砂;对非饱和土或杂填土,或能形成直立的桩孔壁的土层,含水量控制在8%以内。

3.2.5 沉桩时桩管竖直度不够,或受邻桩振冲影响,容易引起已成砂桩倾斜。因此沉桩时要经常校正桩管竖直度,相邻桩应间隔跳跃施工,避免相互间震动影响。

3.2.6 桩底空松或桩底端料少或无料会引起短桩,沉管时遭遇局部硬土层或孤石,处理不当也会造成桩长不够。如果遇到土层或孤石,处理方法最好是即时停机,在桩位旁边试打,确定硬土层范围,然后考虑变更在邻位桩;拔管前必须灌满砂料,并留振1min。

3.2.7 断桩是施工中常见病害,造成的原因有反插深度有误、塌孔、卡管活页打不开等。要严格按工艺性试桩提供的技术参数及成桩步骤控制拔管高度、留振时间,否则易出现断桩,不能保证桩身的连续性。

3.2.8 卡管为成桩中常见现象,要整修活页,使活页开启灵活打开。

3.2.9 全过程实行旁站监督,严格控制桩身垂直度、桩位偏差、桩长及砂料灌入量,作好施工记录,并按照验标规定的检验数量和检验方法对其进行检验,确保桩的质量满足设计要求。

3.2.10 为防止堵管,避免桩体不连续,须做到以下几点:

3.2.1 0.1 桩管就位时,管底铺0.05m3左右的砂,防止淤泥挤入桩底活瓣缝隙。

3.2.1 0.2 雨天施工,由于现场砂料含水量大,暂留在桩管内的砂容易在激振力作用下达到密实而不易下料。

3.2.1 0.3 现场装载机铲运砂时,带进的泥团,灌砂前一定要将泥团清理出来。

3.2.1 0.4 成桩结束后,桩管带出的部分淤泥及施工废弃物要及时清除到指定地点,按设计要求进行处理[3]。

4 质量检测

工程施工完成后经有资质的第三方检测(图1),采用重型圆锥动力触探试验试验点共13处。重型圆锥动力触探试验按《建筑地基检测技术规范》(JGJ-340-2015)的有关规定及设计要求进行。在试验标高对砂桩连续进行触探,试验过程中穿心锤自由下落,落距为76cm,将探头竖直打入砂桩中,每打入10cm的锤击数即为N63.5;采用自动落锤方式,探杆偏斜不超过2%,防止锤击偏心、倾斜及晃动,锤击速率宜为每分钟15~30击;当连续三次N63.5>50时,可停止试验或改用钻探、超重型动力触探。当有硬夹层时,宜穿过硬夹层后继续试验。试验结果均达到密实要求。

图1 重型圆锥动力触探试验

5 结束语

根据当地情况选择质优价廉的合格砂原材料,采用砂桩对整个地基起到挤压密实的作用,与周围被加固土一起组成复合地基,可提高地基承载力、减少沉降、防止振动液化等,同时降低工程造价。在砂桩施工中采取严格质量控制措施,提高工程质量。本工程现已通过验收并通车,使用情况良好。