石墨含量对铜基滑动轴承材料摩擦特性影响的数值模拟

马刘洋,解挺,陈亚军,陈堃

(合肥工业大学 摩擦学研究所,合肥 230009)

滑动轴承用铜基石墨复合材料是以纯铜或铜合金为基体,石墨颗粒为润滑组元而制备的金属基复合材料,具有优良的力学性能及抗氧化、耐腐蚀和耐磨损等特性[1-3]。自润滑性能一直是铜基石墨复合材料关注的焦点,相关学者探讨了石墨含量、粒径、种类及石墨表面镀层等因素对铜基石墨复合材料摩擦学性能的影响[4-7]。文献[8]研究发现铜基石墨复合材料与45#钢摩擦初始主要为黏着磨损,石墨润滑膜的形成使原始金属/金属界面接触变为金属/润滑膜/金属界面接触,使磨损量减少。文献[9]研究表明铜基石墨复合材料的摩擦因数随石墨填充含量的增加而降低,摩擦因数的降低是由于石墨颗粒作为固体润滑剂减少了金属/金属接触点。文献[10]分析结果表明基体的石墨颗粒在摩擦过程中被挤压到表面,摩擦界面中的润滑剂石墨不断在45#钢表面与铜基石墨复合材料之间转移和反转移,保证了铜基石墨复合材料表面始终有较多的石墨存在,有利于石墨润滑减摩效果的发挥。而复合材料的磨损也随石墨含量的增加而减小,这与磨损机制由黏着磨损向分层磨损的转变及摩擦因数的降低有关[11]。

摩擦接触界面润滑层的性质决定了铜基石墨复合材料的实际摩擦学性能[12]。目前,对铜基石墨复合材料摩擦学性能的研究多采用摩擦磨损试验法,主要研究铜基石墨复合材料的摩擦学行为。普遍认为,摩擦过程中石墨可在摩擦界面形成润滑膜,从而起到润滑、减摩作用[13]。但石墨填料在铜基复合材料摩擦过程中的动态变化规律以及润滑膜形成机制难以用试验方法进行观察和记录,这对深入研究铜基石墨复合材料中石墨填料的作用机理及磨损机制十分重要,而这些研究可通过数值模拟方法进行系统探讨[14]。

在宏观尺度上,铜基复合材料磨损过程被认为是连续的;在细观尺度上,由于实际参与摩擦的对象为相互接触的微米级粗糙峰,磨损过程可视为组成粗糙峰的颗粒及颗粒团体从基体脱离的过程,该过程特别适于用离散元法进行分析。离散元法不受变形量限制,可模拟介质开裂和分离等非连续行为。已成功用于模拟复杂的磨损过程[15],如用于分析三体磨损行为[16],切削中刀具裂纹产生和磨损预测[17]以及摩擦界面的动态演变[18]等。本文使用PFC2D离散元软件模拟给定载荷下不同石墨含量铜基复合材料的摩擦过程,特别是摩擦界面中石墨的动态演变以及石墨在界面的成膜规律。

1 数值模型的建立

1.1 复合材料模型的建立

根据铜基石墨复合材料和45#钢的特点,做出以下假设:

1)在摩擦过程中,磨损以黏结磨损为主,多发生在铜基体中,45#钢也会有少量磨损。为突出关注铜基石墨复合材料的磨损,在摩擦过程中不考虑45#钢的磨损,将其设定为刚体。

2)金属摩擦副滑动过程中会发生氧化和摩擦界面温度的剧烈变化,为简化模型,认为摩擦副为纯净表面,不考虑氧化和温度的影响。

3)铜基石墨粉末烧结材料具有颗粒分布均匀和结构致密的优点,为与实际相一致,使石墨随机均匀分布在铜基体中,生成低孔隙度的数值模型。45#钢则使用密集排布方式,生成具有规则表面粗糙度的接触面。

4)摩擦副滑动过程中金属间会出现牢固的黏结点,假设金属的黏结生成只发生在摩擦界面的范围内。

分别选择石墨含量(体积分数,下同)为2%,6%,10%,14%和18%的烧结铜基复合材料为研究对象,在模型建立时,将石墨随机均匀分布在铜基体中(其中黄色颗粒为铜,黑色颗粒为石墨)。石墨含量为2%,10%和18%的铜基复合材料如图1所示,随石墨含量的增加,黑色石墨颗粒在模型中分布的更加密集。

图1 不同石墨含量的铜基复合材料模型Fig.1 Model of Cu-based composites containing different graphite content

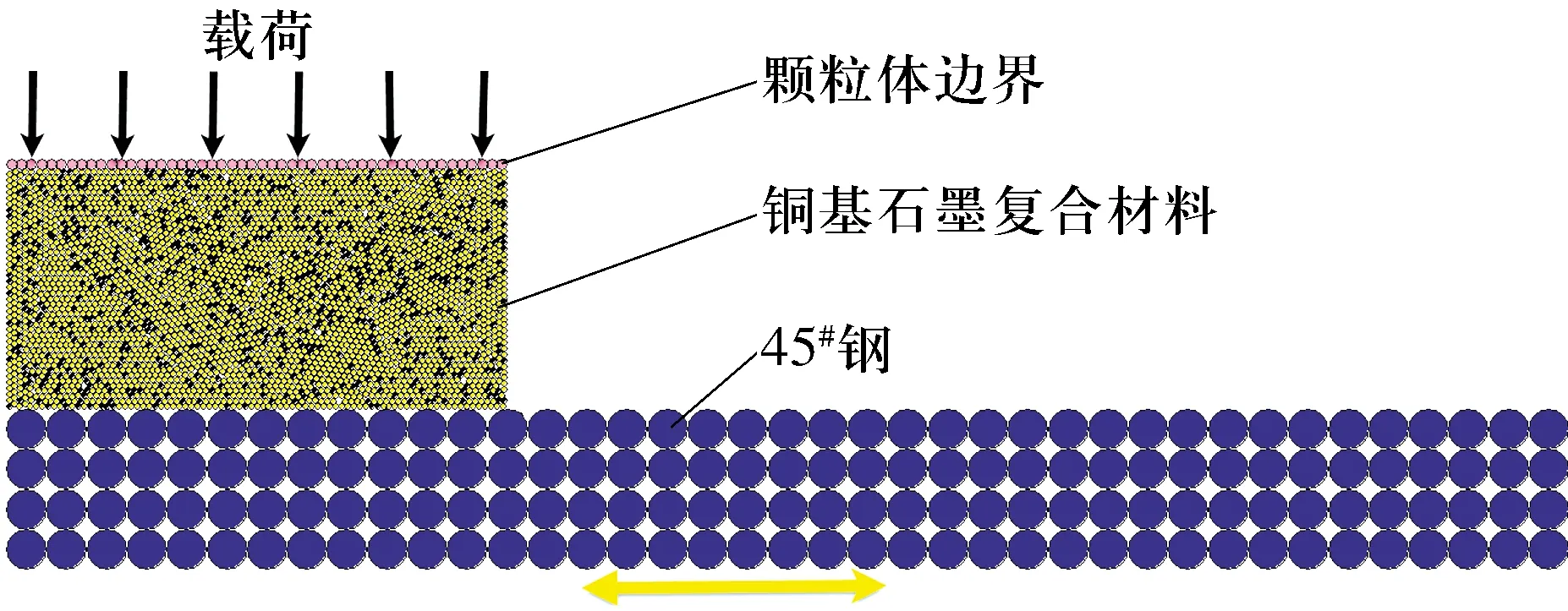

1.2 滑动摩擦副模型的建立

铜基石墨复合材料和45#钢的滑动模型如图2所示,模型厚度为2 mm。上试样为Gr/Cu(Gr为石墨,Cu为铜)复合材料,尺寸为2.5 mm×1.2 mm,由半径15 μm的3 818个颗粒随机分布构成;下试样为45#钢,尺寸为7.8 mm×0.8 mm,由半径为100 μm的蓝色颗粒紧密排列形成。上试样在水平方向的运动受到限制,受到一个竖直向下50 N的外载荷,载荷通过50个粉红色刚性颗粒组成的颗粒体边界施加,下试样45#钢进行1 m/s的往复运动,从而构成本文的摩擦系统:上试样在竖直压力下相对于下试样进行水平匀速往复式摩擦运动。

图2 Gr/Cu复合材料与45#钢滑动的数值模型Fig.2 Numerical model of Gr/Cu composites sliding against 45# steel

1.3 模型细观参数的选择

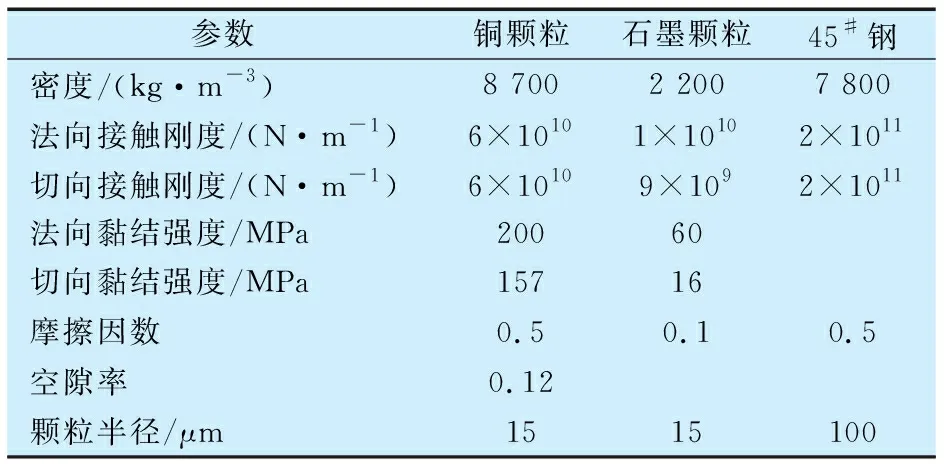

PFC2D离散元软件是对组成模型的颗粒直接赋予细观参数,设置颗粒与颗粒间的黏结强度,将独立的颗粒“黏”成一个整体,通过颗粒间的综合作用来体现宏观材料的性质。若颗粒受到的外力大于设置的颗粒间黏结强度时,黏结键断裂,反映在材料上就产生磨损。模型的细观参数与材料的宏观力学性能没有明显的对应关系,为获得与实际材料相一致的力学性能,需要运行细观参数标定程序进行模拟[19]。铜,石墨和45#钢颗粒的细观参数见表1,铜与石墨颗粒间黏结键的法向和切向黏结强度经细观参数标定程序测得分别为180,141 MPa。

表1 铜,石墨颗粒和45#钢的细观参数Tab.1 Microparameters of Cu particles,Gr particles and 45# steel

1.4 转移颗粒和磨损颗粒

摩擦过程中,Gr/Cu复合材料靠近摩擦界面的颗粒在水平方向摩擦力和法向压力的共同作用下从材料中脱落,成为磨损颗粒。一定条件下,部分磨损颗粒与45#钢黏合在一起,生成新的黏结键,这部分颗粒定义为转移颗粒。参照已有的研究结果[20-21],铜颗粒与45#钢间的黏结键强度为400.0 MPa,石墨颗粒与45#钢间的黏结键强度为16.1 MPa。从铜基体上脱落但未与45#钢生成黏结的颗粒将作为磨屑从摩擦界面中排出。因此,磨损颗粒包括转移颗粒和磨损颗粒。

2 模拟结果及分析

2.1 石墨含量对铜基复合材料抗压强度的影响

由PFC2D离散元软件针对上述铜基石墨复合材料模型模拟压缩试验所得铜基石墨复合材料中石墨含量与材料抗压强度关系如图3所示,随着石墨含量的增加,材料的抗压强度逐渐减小,与文献[22]的趋势相同。这是因为铜与石墨的性质差异大,导致结合性差,与铜相比,石墨相对较软,易发生变形和滑动;在复合材料中软质相石墨起割裂基体的作用,阻止铜基体形成完整的网络骨架,造成复合材料强度降低。随着石墨含量的增加,石墨颗粒在铜基体中分布的更加密集,其割裂基体的作用也就更强,导致材料的抗压强度持续下降。

图3 铜基复合材料抗压强度随石墨含量的变化Fig.3 Variation of compressive strength of Cu-based composites with graphite content

2.2 摩擦界面的动态演变过程

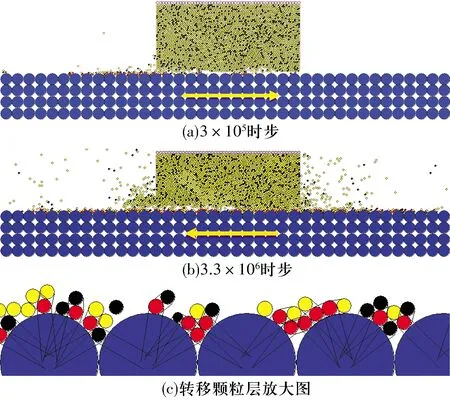

不同时步下Gr/Cu复合材料与45#钢滑动摩擦的模拟如图4所示,图4c中黄色颗粒为铜,红色颗粒为转移铜颗粒,黑色颗粒为转移石墨颗粒,蓝色颗粒为45#钢,细直线表示黏结键。

图4 石墨含量为18%时Gr/Cu复合材料与45#钢摩擦的模拟过程(图中箭头为运动方向)Fig.4 Simulation process of friction between Gr/Cu composites containing 18% of graphite content and 45# steel (arrow indicated motion direction)

由图4a和4b可知:随着时步的增加,上试样Gr/Cu复合材料靠近摩擦界面的部分颗粒会发生弹塑性变形,随着摩擦的进行,向对偶件45#钢表面转移的颗粒数不断增加,磨损颗粒也会随着增加。这主要由于摩擦过程中Gr/Cu复合材料与45#钢表面凸出部分相接触,实际接触面积小,造成应力集中,与45#钢直接接触的部分颗粒发生弹塑性变形。上试样中颗粒受到水平方向剪切力和竖直方向压力的共同作用,当颗粒所受切向力和法向力超过颗粒间的切向和法向黏结强度时,黏结的颗粒间会发生相对运动,导致黏结键被破坏,颗粒从复合材料本体上脱落,成为磨损颗粒。部分磨损颗粒与45#钢黏合在一起,成为转移颗粒,逐渐形成转移颗粒层,另一部分作为磨屑被排出摩擦界面。转移颗粒层的存在减小了复合材料与45#钢的直接接触面积,提高了复合材料的耐磨性。随着转移颗粒层的形成,磨损逐渐由高磨损向稳定低磨损过渡,转移颗粒层中起润滑作用的主要为转移石墨颗粒。

2.3 石墨含量对材料摩擦学性能的影响

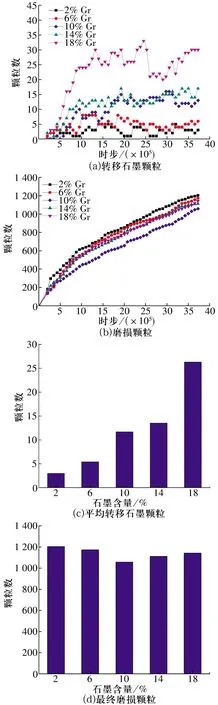

不同石墨含量的铜基石墨复合材料在摩擦过程中转移石墨颗粒数和磨损颗粒数的对比如图5所示。由于模型中铜颗粒与石墨颗粒粒径相同,使用磨损颗粒个数等效表征磨损体积变化趋势。

图5a和图5b分别为不同时步下转移石墨颗粒数和磨损颗粒数的变化曲线,由图可知:0~1×106时步内转移石墨颗粒数和磨损颗粒数急剧上升,相同时步内,填充较多石墨的Gr/Cu复合材料,转移石墨颗粒数明显增多;1×106时步后,转移石墨颗粒数处于动态稳定状态,磨损颗粒数较磨损初期增势变缓。这是由于在磨损的初始阶段(1×106时步前),摩擦界面主要是铜颗粒与45#钢直接接触,磨损较严重。复合材料中润滑相石墨在挤压力下不断向摩擦界面运动,并逐渐在相对滑动界面形成一层转移石墨颗粒润滑层[23],1×106时步后,转移颗粒层中转移石墨颗粒数基本稳定,在滑动摩擦界面上起到了较好的润滑减摩作用,使磨损量减少。摩擦过程中转移石墨颗粒始终处于局部的脱落与再生成状态,保证接触界面处于润滑状态,反映在曲线上即为转移石墨颗粒数小幅度的波动。Gr/Cu复合材料中石墨含量增多,加快了石墨颗粒向摩擦界面的转移速度。

图5c和5d分别为摩擦过程中平均转移石墨颗粒和最终磨损颗粒数随石墨含量的变化趋势,由图可知:随着石墨颗粒含量的增加,转移石墨颗粒数依次增加,14%石墨含量的Gr/Cu复合材料中转移石墨颗粒增加幅度明显减少;磨损颗粒数则先减少后增大,增加幅度较小,18%石墨含量的Gr/Cu复合材料磨损量仍低于6%,当石墨含量小于一定值时,石墨含量增加时磨损率减小,当石墨含量过高时磨损率增大,这与文献[2]的趋势一致。这是因为随着石墨颗粒含量的增加,促使石墨颗粒向摩擦面转移,使转移石墨颗粒数增多,增强石墨润滑效果,降低材料磨损量。14%石墨含量的Gr/Cu复合材料中转移石墨颗粒数增幅较小与磨损量相对增加有关,磨损量增加,磨损较剧烈,使磨损界面粗糙度增加,不利于石墨润滑层形成。

图5 石墨含量对铜基复合材料磨损性能的影响Fig.5 Effect of Gr content on wear properties of Cu-based composites

Gr/Cu复合材料的摩擦学性能不仅取决于石墨的减摩性,还与材料的强度有关。如图3所示,石墨含量的增加会造成材料强度的减弱,使材料在承受较大载荷时更易发生磨损。当石墨含量大于10%时,Gr/Cu复合材料强度过低反而导致磨损量增大。石墨的添加可起到减摩效果,但也会造成材料强度的减弱,不能承受较大载荷,因此,应当根据具体的工况条件综合考虑材料强度与润滑性能的平衡,确定复合材料中石墨颗粒的含量。在本文中,添加10%的石墨能起到较好的减摩效果。

3 结论

1)添加石墨会使铜基石墨复合材料的抗压强度降低,石墨含量越多,铜基石墨复合材料的抗压强度越低。

2)铜基石墨复合材料与45#钢滑动摩擦过程中会在45#钢表面附着转移颗粒,其中转移石墨颗粒起着润滑减摩的作用。对于一定的石墨含量来说,在摩擦过程中转移石墨颗粒会趋于一个稳定值并保持动态平衡。随着转移石墨颗粒层的稳定,磨损趋势会变缓。石墨含量增加,向摩擦界面转移石墨的速度会加快且转移石墨颗粒数增多。

3)一方面,石墨的添加可以发挥润滑减摩作用,降低铜基石墨复合材料的摩擦磨损;另一方面,石墨填料的增加降低了铜基石墨复合材料的抗压强度,会导致磨损量增加。铜基石墨复合材料的综合摩擦学性能是石墨的减摩和材料强度减弱综合作用的结果,模拟结果表明石墨含量为10%的材料具有较好的摩擦磨损性能。