声共振混合技术在含能材料领域的应用进展

张光全,刘晓波

(中国工程物理研究院化工材料研究所,四川 绵阳 621999)

1 引言

声共振混合(Resonant Acoustic Mixing,RAM)是近年来兴起的一种基于振动宏观混合和声场微观混合耦合作用的混合新技术,用机械振动系统共振产生高强度振动,使之在多相流中激发低频(约60 Hz)、高加速度(0~100 g,g=9.8 m·s-2声波激励下达到物料均匀分散的目的[1-2]。RAM 是一种整场混合,相比传统叶轮式混合,整个混合场内形成均匀的微尺度混合单元,不留混合死角,特别是其在被混物料内部的微尺度分散效应能够有效地解决超细材料团聚的问题,可用于固-固、固-液、液-液 和 液-气 之 间 的 混 合[3-5]。RAM 无需使用叶轮,避免了被混物料与叶轮、螺杆等元件的局部强烈剪切和摩擦,大大降低了混合过程的力刺激和热刺激[5];与超声混合相比,不存在由于空化产生的局部高温高压问题,易于实现工程化放大,在医药、食品、生物、化妆品、含能材料等化工领域具有较好的应用前景。对于较为敏感和危险的含能材料混合来说,具有明显的安全性优势[3-4],国外对RAM 技术给予了极高的评价,美英国防部将其列为“可能改变弹药制造领域游戏规则的颠覆性技术”[6-7]。为推动国内在此领域的发展,详细介绍了声共振混合技术在共晶炸药、纳米铝热剂、推进剂和高聚物粘结炸药(PBX)等领域的应用进展情况。

2 RAM 的原理和设备

RAM 技术是美国蒙大拿州的ResoDyn 声共振混合器公司(简称ResoDyn 公司)在加利福尼亚州中国湖海军空战中心武器部导弹防御局的创新研发部的资助下首先开发的一种混合新技术[8-10],具有混合效率高、均匀性好、危险刺激小等优点,自其诞生以来,全球各地各行业都在学习如何利用RAM 技术来提高效率和效益,到目前为止,全球科技巨头、国际制造商、世界顶级制药公司等都在使用ResoDyn 公司生产的声共振混合器,该公司也在世界30 多个国家开展了业务[3]。

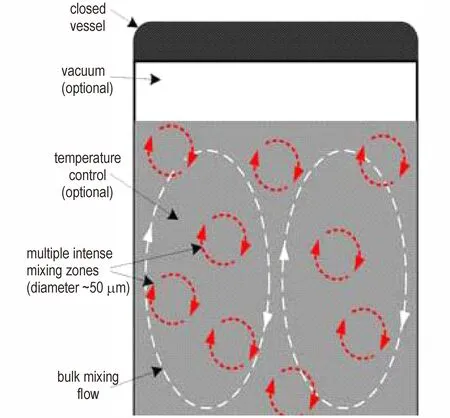

RAM 技术含有一个能产生声能场的共振机械专有驱动器,机械系统的共振会将低频共振声波能量引入到混合矩阵中(可以是固-固、固-液、液-液和液-气的混合,图1 中的红色圈流),声波在整个混合矩阵中的传播会形成大混合区(图1 中的白色圈流),也称为体声流[10-12];这样在整个混合介质中形成了微尺度涡流(微声流)和局部混合(体声流)。这种声共振混合的实现需要专有和独特的控制技术,通过有效载荷中的声压波传播,将系统的机械能高效地传递到混合容器的材料中。

图1 声共振混合下混合材料的运动示意图[11-12]Fig.1 Mix material motion schematic under RAM

ResoDyn 公司精心设计了一个拥有知识产权的专有系统,通过在受控共振操作条件下平衡动能和势能来存储振动能,势能存储在弹簧中,动能由连接到弹簧的板或集成块转变成垂直运动提供[10-11]。共振频率定义为系统中的机械能在弹簧中储存的势能和运动集成块中的动能之间传递的频率,目前设计的频率在58~62 Hz 之间,其与有效载荷、混合材料与容器的耦合程度以及吸收能量的难易程度有关,在静止时是恒定的,但在运行时是不断检测、调整或变化的[3]。现在,ResoDyn 公 司 已 经 开 发 出 了500 g 和1000 g 载 荷容量的LabRAM Ⅰ和LabRAM Ⅱ两种全功能、数字控制的通用实验室规模设备,为药物混合开发了300 g和1000 g 载荷容量的专用实验室设备,也为含能材料混合开发了一种载荷容量1000 g LabRAM ⅡH 专用实验室设备(图2)[3]。对于小规模和中试生产,Reso-Dyn 公司开发出了5 kg、36 kg 和420 kg 载荷能力的OmniRAM、RAM 5 和RAM55(图2)三种不同规模的全功能、数字控制的声共振混合器;对于连续规模化生产,ResoDyn 公司可根据客户的需求为其量身定制可配置带OmniRAM、RAM 5 或RAM55 连续作业声共振混合系统(CAM System)[3]。

图2 ResoDyn 公司开发的可用于含能材料加工的实验室规模的和最大规格的设备Fig.2 ResoDyn's laboratory-scale and maximum resonant acoustic mixer for energetic materials

我国现在也掌握了声共振混合设备的原理和设计方法[13-15],华中科技大学[2]、西安交大[4,16]、西安近代化学研究所[17]、航天化学技术研究所[18]等单位研发了一些RAM 设备,最大规模可达100kg 级[2,4,16-18];由于RAM 设备的开发涉及到人工智能的一些算法,所以对RAM 加工含能材料进行数值模拟研究[4,16-17,19]有利于开发出更智能、高效的含能材料RAM 设备,但是国内相关机构和单位在这方面的重视和投入还远远不够,设备的开发还处于初级阶段。由于知识产权的原因,专业的声共振混合器开发和生产商家只有ResoDyn公司一家独大。

3 RAM 在共晶炸药制备中的应用

美国陆军武器装备研发与工程中心(ARDEC)联合Nalas 工程服务有限公司利用RAM 技术制备六硝基六氮杂异伍兹烷(CL-20)共晶炸药,将80 mg CL-20和27.03 mg 奥克托今(HMX)加入瓶状容器混合之后,再加入2-丙醇/乙腈混合溶液33 μL(体积比为70∶30),应用RAM 技术在60 Hz 左右80 g 混合加速度的作用下对混合物料处理大约1 h,制备出摩尔比2∶1 的CL-20/HMX 共晶炸药[20]。虽然该共晶炸药感度比纯CL-20 高,但是却发现这种RAM 技术制备共晶炸药过程的安全性较高,有利于规模放大。随后,ARDEC和Nalas 工程服务有限公司又利用RAM 技术制备了1-甲基-3,5-二硝基-1,2,4-三唑(MDNT)与CL-20 摩尔比为1∶1 的共晶炸药,该共晶炸药感度性能与CL-20 相当,同样未达到改善CL-20 感度的目的[21-22]。

英国爱丁堡大学化学学院的Hope 等[9]将10 mg 3-硝基-1,2,4-三唑-5-酮(NTO)和6.5 mg 4-氨基三唑(4-ATZ)等当量混合在一起,加入一滴水后分别在50 g和100 g 混合加速度作用下,用RAM 技术混合1 h,得到摩尔比1∶1 的NTO:4-ATZ 共晶产物。不加水用同样方法也能得到NTO:4-ATZ 共晶产物,只是反应不够充分,产物上包覆有未反应的组分。Hope 用同样的方法还得到了NTO 与4,4-联吡啶(44BP)形成摩尔比1∶1 的共晶产物NTO:44BP[9],同时,还将0.1 g 硝基胍(NQ)和0.135 g 2-羟基-5-硝基吡啶(H5NP)等当量混合在一起,加入一滴水后在70 g 混合加速度作用下,利用RAM 技术混合1 h,得到了摩尔比为1∶1 的NQ:H5NP 共晶。

共晶炸药是指两种及以上炸药组分通过分子间非共价键作用形成的,这种分子间弱作用力对炸药性能的影响有限,存在很大的不确定性,如美国ARDEC 制备的2CL-20/HMX 共晶炸药就没有达到改善感度的目的。共晶常见的制备方法有溶液共晶法(如溶剂蒸发法、化学沉淀法、冷却结晶法、喷雾干燥法等)、机械化学共晶法(如高能球磨法等)、熔融法、超声共晶法等[23-25],这些制备方法过程中应用到的传统搅拌混合法都可改用无叶轮的RAM 工艺来代替,既安全又高效。

4 RAM 在纳米铝热剂制备中的应用

纳米铝热剂具有较高的能量密度和快速的反应速度,可用于点火或起爆系统。2016 年,加拿大国防开发局利用Resodyn 公司生产的LabRAM 声共振混合器直接把棕榈酸钝化的纳米铝(L-Al)分别和CuO(<50 nm)、MoO3(<100 nm)、Fe2O3(<50 nm)、或其中二者混合纳米金属氧化物在80 g 混合加速度作用下进行1 min声共振混合,制得了可用于小口径火炮底火装药的纳米铝热剂,结果分析发现多数情况下两种氧化物混合形成的纳米铝热剂比单个氧化物形成的纳米铝热剂摩擦感度更高,静电感度介于两个单个氧化物形成的纳米铝热剂之间[26]。对二元氧化物MoO3/CuO 与纳米铝构成的铝热剂进行热分析,发现形成了CuMoO4,但是CuMoO4在其中作用还不清楚。2018 年,加拿大国防开发局继续报道了这方面的研究,他们通过声共振混合制备出CuMoO4与氧化物钝化纳米铝(O-Al)、L-Al 和Viton 包覆纳米铝(V-Al)形成三种纳米铝热剂与其对应的CuO/MoO3和三种纳米铝形成的铝热剂性能进行对比,结果显示CuMoO4/Al 这种纳米铝热剂摩擦感度介于MoO3/Al 和CuO/Al 的铝热剂之间,其中CuMoO4/V-Al 的摩擦感度为96 N,静电感度大于0.156 J,感度性能优于CuMoO4/O-Al 和CuMoO4/L-Al[27]。点 火 对 比 试 验 发 现 优 化 的Al/CuO/MoO3配方在808nm 低能激光下点火延迟时间可达1.4 ms(774 W·cm-2),CuMoO4/Al 点火延迟时间则是它的三倍,Al/CuO/MoO3可用作激光点火材料,CuMoO4/Al 可用作火炮的底火装药。

为了降低超级铝热剂的摩擦感度,2017 年加拿大国防开发局把MoS2、石墨烯和十六烷添加剂分散在纳米MoO3中后再与L-Al 在80 g 混合加速度作用下进行1 min 声共振混合干粉制备出改性的MoO3/L-Al 纳米铝热剂,结果分析发现摩擦感度明显降低,其中0.5%微米MoS2和0.5%的十六烷制备的纳米铝热剂感度最低,达到了120 N 的摩擦感度基线[28]。

纳米铝热剂的制备方法很多,有固相反应法、抑制反应球磨法、喷雾热分解法、自组装法、溶胶-凝胶法等[29],这些方法中凡是涉及到组份间的混合都可尝试采用RAM 技术,可明显地缩短混合时间。

5 RAM 在推进剂加工中的应用

2010 年,Miller 等[30]报 道 了 用RAM 技 术 来 加 工推进剂,他们发现混合容器的尺寸影响混合效率,一定尺寸范围内,长径比越大,混合效率越低。2012 年,美国在加利福尼亚州中国湖军事基地[10,31]评估了RAM加工推进剂的可行性,通过RAM 加工和Baker-Perkins(BP)立式混合加工端羟基己内酯改性聚醚(HTCE)粘结AP/Al 基推进剂的性能对比试验,发现声共振混合的物料具有更高的均匀度,两种工艺得到的推进剂其安全性(撞击感度、摩擦感度和静电感度)基本相同,在低压下燃速也是相同的,在高压下,燃速都随压力增大而增加。同年,美国数字固态推进剂有限责任公司[32]利用Resodyn 公司的RAM5 声共振混合器对HTPB 粘结的推进剂进行了5 加仑(约20 L)的放大试验研究,结果显示规模放大能够明显节省混合时间和成本。

2020 年,荷兰国家应用科学研究院(TNO)报道了RAM 技术与常规的机械混合加工的对比试验研究,结果显示两种加工方式得到的推进剂中氧化剂粒子及其均匀性、密度和燃速完全相同。该试验结果表明,RAM 加工技术具有节省混合时间的优势,其应用前景较好[33]。

目前,国内还没有利用RAM 技术直接加工推进剂的报道,只有利用RAM 技术加工推进剂用衬层的试验报道[18]。

上述有关RAM 技术在推进剂中的加工应用研究只是涉及到各组份间的混合,体现出RAM 技术具有混合时间短、便于放大、加工安全的优点,对于推进剂加工工艺本身没有带来实质性的改变,对于推进剂的固化加工工艺来说,结合RAM 技术可带来了新的工艺变化。

6 RAM 在PBX 加工中的应用

6.1 在压制PBX 造粒工艺中的应用

水淤浆法是压制PBX 造粒普遍采用的方法,该工艺每批都要产生大量混杂炸药和有机溶剂的废水需要处理,而若采用无水造粒工艺既可免去污水处理的财政开支,也有利于有机溶剂的回收再利用,更利于环保。为了实现该目的,美国落基山科学实验室(RMSL)利用声共振混合技术,设计新颖装置,优化实验室PBX压制造型粉工艺流程,得到了平滑均匀的球形造型粉颗粒,成功地开发出了压制PBX 的声共振无水造粒工艺[34]。该工艺具有无接触远距离的自动化一锅混合造粒、溶剂的高效回收再利用、颗粒组份一致性好和混合容器自清洁的优点。

6.2 在浇注固化PBX 加工中的应用

目前,国内在利用RAM 技术加工浇注固化PBX 方面研究的单位较少,只有西安近代化学研究所[4,17,35-36]2015 年开始针对端羟基聚丁二烯(HTPB)、铝粉和炸药的PBX 混合工艺进行了RAM 数值模拟,认为混合效果受容器尺寸、炸药粒径、混合量级、混合温升和混合加速度的影响,指出RAM 具有混合均匀性好、混合安全和混合时间短的优点。

英国QinetiQ 公司[37-38]对于HTPB 粘结的浇注固化PBX 进行了声共振混合与常规行星搅拌混合的对比试验研究,结果显示声共振混合对分散没有影响,固化效果更好,只是在模量方面有微小差异,对性能的影响几乎可以忽略不计。

英国BAE 系统公司利用RAM 技术对RDX/HTPB聚能装药加工进行了研究,结果显示RAM 技术能够得到密实的PBX,其爆轰性能与传统混合法得到的聚能PBX 相同[39]。事实上,声共振加工只需很薄的防飞溅的盖子,这样相同体积加工的容器能装入更多的炸药,特别适合聚能装药的加工。

在传统的PBX 浇注固化工艺中,固化开始点发生在装弹前,这会造成装药中含有气泡和交联的不均匀。2016 年,BAE 系统公司开始着手改进现有的浇注固化PBX 加工工艺,对常用交联固化剂二苯基甲烷二异氰酸酯(MDI)、甲苯二异氰酸酯(TDI)和异佛尔酮二异氰酸酯(IPDI)实行微囊包封技术,待端羟基丁二烯、炸药和包封过的交联剂混合均匀装弹后,再通过热、超声、UV 辐照、催化剂或剪切力等外力因素破除微囊包封的聚合物壁(图3);为了防止交联固化剂在包封过程发生反应或降解,在MDI、TDI 和IPDI 分子上还需引入至少一个可去除的保护基[40-41]。随着研究的深入,BAE 系统公司通过对已合成的带两个保护基(两个保护基可以相同)的MDI、TDI 和IPDI 交联固化剂的性能分析,发现它们中大部分去保护基的反应温度都高于70 ℃,通过控制温度或外力,不用微囊包封也可以控制固化反应发生在装弹以后。三种交联固化剂中,IPDI 是液体,容易分散,固化速度慢和相对低的毒性,因此最佳的选择是带两个保护基的IPDI 交联固化剂,控制外力让其发生如Scheme 1 所示的去保护基(用B 表示)反应得到IPDI,进而开启固化交联的进程[42],这种不用微囊包封工艺是BAE 开发出的更为高效的第二种工艺。

Scheme 1

图3 浇注固化PBX 的弹药装填图Fig.3 Casting schematic of cross-linked PBX ammunition

BAE 系统公司将这种带保护基固化剂的浇注固化PBX 新工艺与RAM 技术相结合,开发出了两种声共振频率的新型声共振混合装置,第一个声共振频率只为配方提供了一个均匀的混合,能量不足以破坏包封交联剂的微囊聚合物壁或去除第二种工艺中IPDI 不稳定保护基,等到物料混合均匀后再启动第二个声共振频率,既能提供均匀的混合,又能破坏包封壁或第二种工艺的保护基[43-44]。声共振频率一般在100 Hz 以下,最优的频率在50~70 Hz,与几十千赫兹频率的超声混合技术相比,固化时间短,声共振频率低、能耗低,大规模应用更安全。为了去除挥发物或气泡,可在真空下操作,还能设计成连续作业流水线加工的装弹固化工艺[43-44]。这种技术也适用于推进剂的浇注固化加工。

6 结束语

(1)声共振混合无需使用叶轮,是一种整场混合,混合不留死角,能明显降低混合过程的力刺激和热刺激,特别适合较为敏感和危险的高固含量含能材料的高效混合,有利于其加工工艺的放大,相关的科研工作者应该推动声共振混合技术在含能材料方面的应用和发展。

(2)RAM 技术高效节能,节省混合时间,在共晶炸药、纳米铝热剂和推进剂的混合过程中都已应用。在共晶炸药和压制PBX 造粒工艺中,利用RAM 混合可减少溶剂或不需溶剂,减少了废物输出,这也是RAM 技术一个重要的优点。

(3)在推进剂固化和PBX 浇注固化加工方面可以通过第二个声共振频率控制固化开始点,实现含能材料固化加工工艺的根本性改变。

总之,相比传统混合方式,声共振混合技术具有全场混合、无混合元件介入、无局部强剪切、混合效率高、混合尺度小、免清理、易于放大等优点,特别适合于含能材料领域方面的混合加工。我国的声共振加工设备研发还处于初级阶段,与ResoDyn 公司差距巨大,还需投入一定的人力和物力进行研发。