闽南山区软弱围岩小净距隧道超前支护力学机理与施工技术

毕志刚,王 凯,王仪宇,梁 斌

(1.中铁十五局集团 第一工程有限公司,陕西 西安 710018;2.河南科技大学 土木工程学院,河南 洛阳 471023)

0 引言

随着中国山区公路隧道建设的高速发展,地下工程施工不可避免地需要穿越复杂地质地貌,隧道施工过程中穿越软弱破碎围岩或断层破碎带地段时,常因隧道围岩自稳能力差或初期支护强度不够造成隧道坍塌或冒顶[1-2]。因此,研究浅埋偏压、软弱破碎围岩小净距隧道管棚超前支护具有非常重要的现实意义[3]。

近年来,国内外学者采用工程经验结合数值模拟的方法,对不良地质条件下管棚超前支护做了许多研究。文献[4]以包西铁路田庄隧道为背景,研究了管棚超前支护在软弱破碎围岩隧道中的作用机理,并对管棚超前支护设计和施工重点作了详细介绍。文献[5]以某一浅埋偏压黄土隧道为背景,研究了管棚超前支护在特殊地质条件下的施工流程、工艺以及施工控制技术,并通过现场监测数据证明了该方法的合理性。文献[6]采用MIDAS GTS NX有限元软件,研究了4种超前支护方案在软弱围岩地层预加固效果的比选问题,研究结果表明:管棚水平旋喷桩组合为最优施工方案。文献[7]采用弹塑性有限元方法,研究了管棚预注浆超前支护在软弱围岩隧道加固中的作用效果和影响因素,结果显示:采用管棚超前支护优化了拱部受力,降低了围岩位移量。文献[8]采用弹性地基梁模型,对比分析了Φ76和Φ108超前管棚在浅埋软岩公路隧道的加固效果,研究结果表明:Φ108管棚超前支护效果更好。文献[9]依托兰州柳泉3#隧道,研究了在西北黄土地区小净距隧道超前支护方案的比选问题,采用MIDAS GTS NX有限元软件,分析了3种方案下的隧道位移变化规律,最终选出大管棚配合水平旋喷桩为最优施工方案。

尽管国内外研究学者对软弱围岩浅埋偏压隧道管棚超前支护进行了较多研究,但对于软弱围岩小净距隧道管棚超前支护力学特性分析和施工技术研究相对较少。本文依托福建三明莆炎高速公路布盂隧道工程,采用MIDAS GTS NX有限元软件,建立了不同超前支护工况下浅埋偏压小净距隧道模型,分析了在不同开挖步序下,管棚弯矩的分布规律以及在不同工况下的围岩位移、衬砌应力和围岩塑性区变化规律,并针对管棚超前支护提出施工控制技术,一定意义上指导了现场施工,并可为类似软弱围岩浅埋偏压小净距隧道施工提供借鉴与参考。

1 工程概况

中铁十五局集团第一工程有限公司承建的莆炎高速公路布盂隧道左线里程桩号Z3K196+298~Z3K197+290,全长992 m,隧道纵坡为1.75%;右线里程桩号K196+225~K197+304,全长1 079 m,隧道纵坡为1.70%;隧道左右线平均长1 035.5 m,属长隧道,最大埋深126 m。布盂隧道进口位于福建省尤溪县新阳镇高士村布盂境内,出口位于大田县文江乡桥下村,整体呈北东~南西走向,进出口均位于山坡半山腰,交通较为不便。布盂隧道属双洞分离式隧道,单洞设计三车道,宽16.84 m,高7.94 m,进口线间距18 m,出口线间距19 m,进出口端均采用端墙式洞门。隧道进口洞门如图1所示。

图1 隧道进口洞门

隧址区构造属剥蚀丘陵地貌,地形坡度30°~50°,隧道地面标高为300~460 m,相对高差40~110 m。隧道进口段地形呈缓坡段,植被发育,山体上部地形自然坡度10°~15°,山体下部坡度20°~30°,地形偏压。土层呈松散状,可塑-硬塑态,岩层强风化裂隙发育,呈碎石状压碎结构。隧道进口段埋深浅,围岩等级为Ⅴ级,稳定性较差,边仰坡和两侧边坡开挖易引起坍塌,进洞困难。

2 隧道洞口管棚超前支护

2.1 软弱围岩失稳机理

浅埋隧道软弱围岩失稳力学机理实质上是地应力效应,当隧道开挖后二次分布的应力值超过围岩塑性极限或强度极限时,隧道顶部围岩将发生显著变形、破碎等现象。隧道开挖引起围岩应力重分布,使得隧道顶部出现压应力集中现象,同时在地形偏压作用下未支护位置顶部围岩容易出现剪切滑移,进而产生塑性破坏。隧道开挖应力重分布后,软弱围岩失去原有强度成为分散体,在重力作用下脱离原有地应力,从而产生冒顶、塌落等现象[10]。

软弱围岩失稳破坏经历从松弛到离散的过程,分析围岩失稳过程对于实时监测围岩变形具有重要意义。在松弛阶段,由于围岩产生的形变压力,隧道支护结构和松弛围岩共同承担上部地层荷载,围岩尚可近似视为连续介质;在离散阶段,由于围岩产生的松动压力,软弱围岩在自重作用下坍落,脱离原有地应力背景,不再承受上部荷载。隧道开挖后围岩出现塑性区,在无支护工况下,围岩塑性变形逐步增大,围岩经历从松弛到离散的过程,当变形达到一定量时,产生松动压力,从而导致隧道围岩坍塌。在有支护工况下,支护结构产生抗力,承担上部软弱破碎围岩以及塑性变形作用。由修正Fenner-Talobre公式可知,塑性区外径与支护抗力Pi之间关系为[11-12]:

(1)

其中:Pi为支护结构提供的支护抗力,kN;r为隧道洞室开挖半径,m;R为塑性区外径,m。

依据式(1),由支护抗力Pi可以得到相应的围岩收敛值[13],计算收敛值不仅可为隧道支护强度设计提供依据,还可为施工中隧道围岩坍塌提供预警。

2.2 管棚受力分析

2.2.1 基本假定

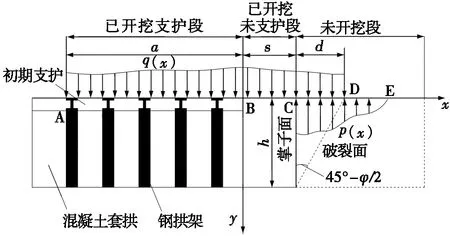

管棚钢管受力分析如图2所示,沿钢管纵向将钢管分为已开挖支护段(AB)、已开挖未支护段(BC)、掌子面前方土体松动段(CD)和围岩土体扰动段(DE)。

图2 管棚钢管受力分析

根据管棚钢管受力模型,基本计算假定如下:

(Ⅰ)假定管棚钢管是作用在Winkler弹性地基上的梁,此时外荷载与位移之间的关系为:

p(x)=kω(x),

(2)

其中:k为地基土体弹性参数;ω(x)为地基位移函数。

(Ⅱ)在开挖面邻近区域,隧道顶部围岩厚度H变化不大,可将管棚承受的上部荷载q(x)看作均布荷载,管棚钢管上部荷载由Terzaghi公式[14]计算:

(3)

b1=b+htan (45°-φ/2);

(4)

q(x)=Pδ,

(5)

其中:b为隧道开挖宽度的1/2,m;γ为围岩重度,kN/m3;c为黏聚力,kPa;φ为摩擦角,(°);K0为侧压力系数;q为地面荷载,kN;δ为管棚环向间距,m;H为隧道顶部围岩厚度,m;h为开挖高度,m。

(Ⅲ)假设破裂面始于掌子面,侧面岩石破裂面与掌子面之间的夹角为(45°-φ/2),则CD段长度d=htan(45°-φ/2)。

2.2.2 力学模型的建立

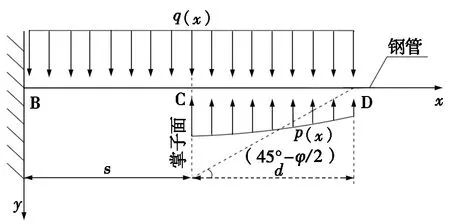

根据以上假定,管棚钢管一般设计长度为30~40 m,可将管棚钢管视为Winkler长地基梁,管棚钢管力学模型如图3所示。

图3 管棚钢管力学模型

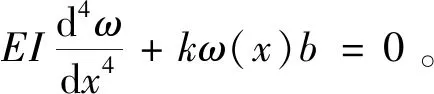

基于Winkler弹性地基梁理论,可得管棚挠曲微分方程为:

(6)

管棚钢管各段挠曲微分方程由式(6)可得:

(7)

(8)

(9)

文献[14]提出了基于Winkler弹性地基梁模型的浅埋隧道管棚钢管受力微分方程求解方法,本文引用其微分求解过程,代入特定边界条件,得到全部待定系数,代入管棚各段微分方程可得管棚各段挠度方程ωi(x),根据以下公式可得管棚转角θ和管棚钢管弯矩M。

(10)

(11)

2.3 管棚加固机理

对于浅埋隧道,根据岩柱平衡拱理论,认为隧道开挖后围岩破坏在拱顶上方位置形成弧形平衡拱,平衡拱内围岩全部质量为支护结构所承受的荷载[15]。管棚支护剖面图如图4所示。上覆围岩软弱且破碎的隧道由于围岩稳定性差,隧道顶部承受较大压应力,因此在洞口施工时通常采用超前大管棚来提高隧道顶部围岩强度,以提高围岩自稳能力。超前管棚施作后,在隧道纵向和横向形成一个“简支梁”和“承载拱”,具有较大刚度以抵抗软弱围岩过大变形。

图4 管棚支护剖面图

管棚超前支护在加固破碎围岩时形成的“承载拱”,承受着拱顶围岩传来的荷载并将受到的压力分散到钢拱架和隧道前方未开挖土体上,减少了掌子面开挖时前方围岩受到的压力。管棚进口由导向墙钢拱架支撑,末端深入围岩内部,形成“简支梁”结构,支撑着上部软弱破碎围岩。

3 数值模拟

3.1 模型建立及边界条件

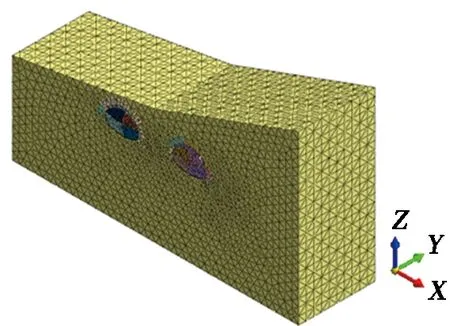

运用MIDAS GTS NX软件,建立三维模型,模拟无超前支护和管棚超前支护两种工况下小净距隧道中隔壁法施工过程,先开挖右洞后开挖左洞。根据圣维南原理[16],确定最终模型:横向(X轴)150 m;竖向(Z轴)上边界至地表,下边界到隧道洞底以下40 m;隧道开挖纵深(Y轴)40 m。围岩及注浆加固区通过三维实体单元进行模拟,采用莫尔-库仑本构模型,围岩应力仅考虑自重应力[17];初期支护考虑喷射混凝土和钢拱架的组合作用;建模时考虑最不利因素,不对二次衬砌进行模拟,隧道三维模型如图5所示。

图5 隧道三维模型

3.2 模型参数选取

初期支护不对钢拱架进行模拟,考虑将其弹性模量折算到喷射混凝土上,初期支护等效弹性模量由式(12)确定[18]:

(12)

其中:E为初期支护等效弹性模量,MPa;E0为喷混弹性模量,MPa;Sg为钢拱架截面积,m2;Eg为钢拱架弹模,MPa;Sc为喷射混凝土截面积,m2。

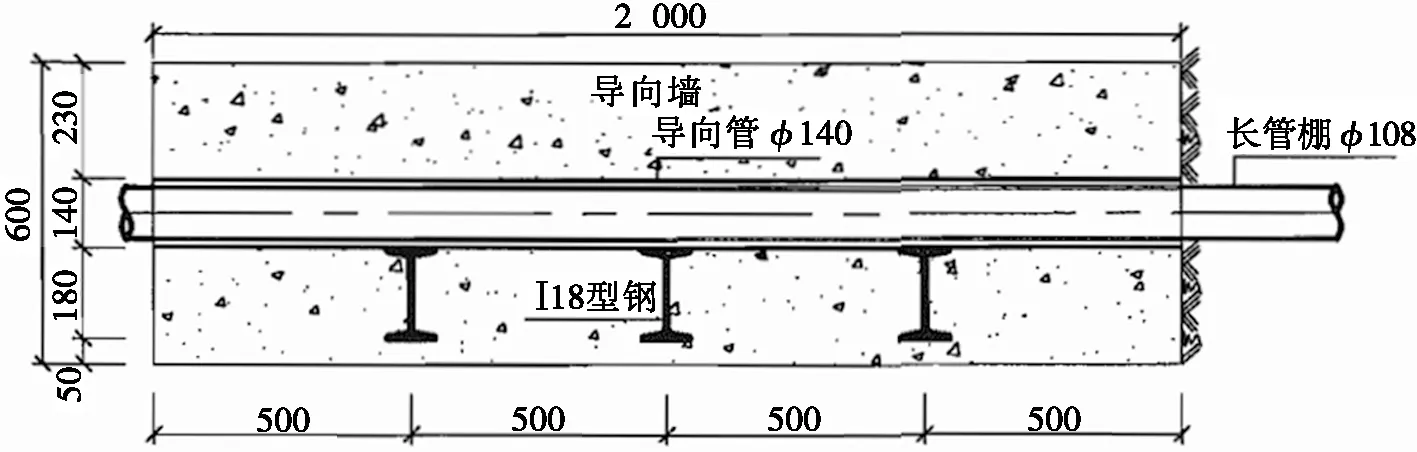

通常情况管棚采用单排管注浆(见图6),管棚注浆加固圈厚度D由式(13)确定[19]:

图6 单排管注浆图

(13)

其中:D为管棚加固圈厚度,m;R为水泥浆扩散半径,m;s为相邻两注浆孔间距,m。

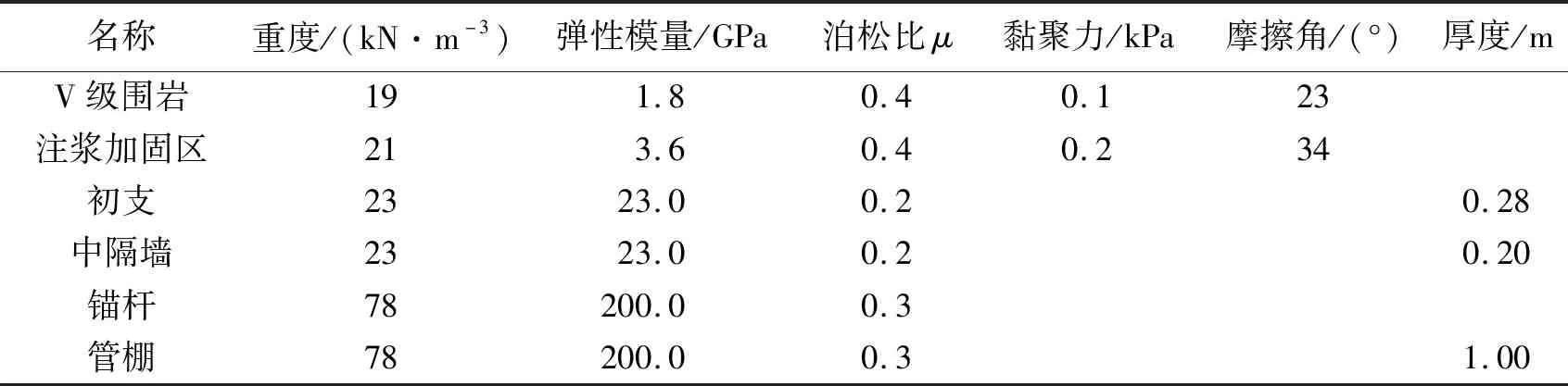

参照《公路隧道设计规范》[20]中围岩与土层参数以及上述公式的计算结果,所得隧道围岩及支护结构各项参数见表1。

表1 隧道支护结构各项参数

4 数值模拟结果分析

4.1 管棚受力分析

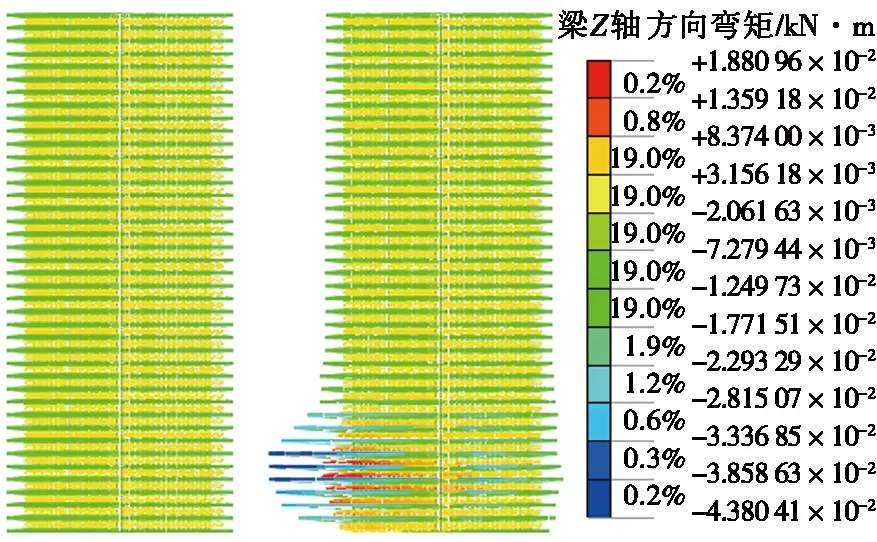

通过对该浅埋隧道管棚超前支护进行模拟,得到在不同开挖步序下管棚的受力状态。图7是管棚在不同开挖阶段的弯矩M特征云图。

(a) 第1步开挖

通过分析管棚弯矩分布(见图7)可知:随着掌子面向前开挖,管棚弯矩最大值出现在掌子面处(见图7a),待隧道开挖支护稳定后(见图7b),管棚弯矩很小且分布相对均匀。这是由于在隧道开挖过程中,开挖面前方土体卸荷产生松动区域,使得该位置管棚承受的垂直荷载增大,产生较大弯矩;在邻近掌子面处,管棚起到临时简支梁作用,在远离开挖面处这种梁效应消失,转而处于相对稳定状态;隧道开挖支护完成后,管棚将承受的上覆荷载均匀地分散到支护结构上,与支护结构共同承担上部软弱破碎围岩,此时管棚受力小且较为均匀,这表明管棚超前支护对隧道洞口围岩起到了稳定作用。

4.2 围岩位移分析

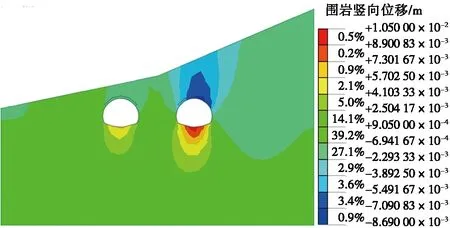

隧道开挖支护完成后管棚超前支护工况下围岩竖向位移云图如图8所示。由图8可知:两种工况下隧道围岩竖向位移变形规律基本相同,整体向斜下方偏移。由于该隧道下穿浅埋段且地形偏压导致围岩两侧受力不均匀,深埋侧位移远大于浅埋侧,施工时应加强深埋侧沉降变形控制。

图8 管棚超前支护工况下围岩竖向位移云图

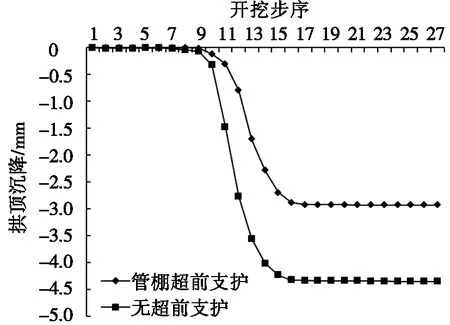

通过对无超前支护和管棚超前支护两种工况下的拱顶沉降数据进行统计处理,得到拱顶沉降变化曲线,如图9所示。由图9可知:管棚超前支护对抑制拱顶沉降起到重要作用,无超前支护累计拱顶沉降左洞为4.35 mm、右洞为9.88 mm,管棚超前支护工况下累计拱顶沉降左洞为2.93 mm、右洞为7.10 mm。对比两种工况下的最大拱顶沉降可知:管棚超前支护对左、右洞拱顶沉降的降幅分别达32.64%和28.14%。由现场监测数据可知:隧道开挖支护稳定后左洞拱顶沉降为3.55 mm,右洞拱顶沉降为7.67 mm,现场监测与理论计算数据吻合度良好,表明理论计算结果具有一定的可靠性。

(a) 左洞拱顶沉降

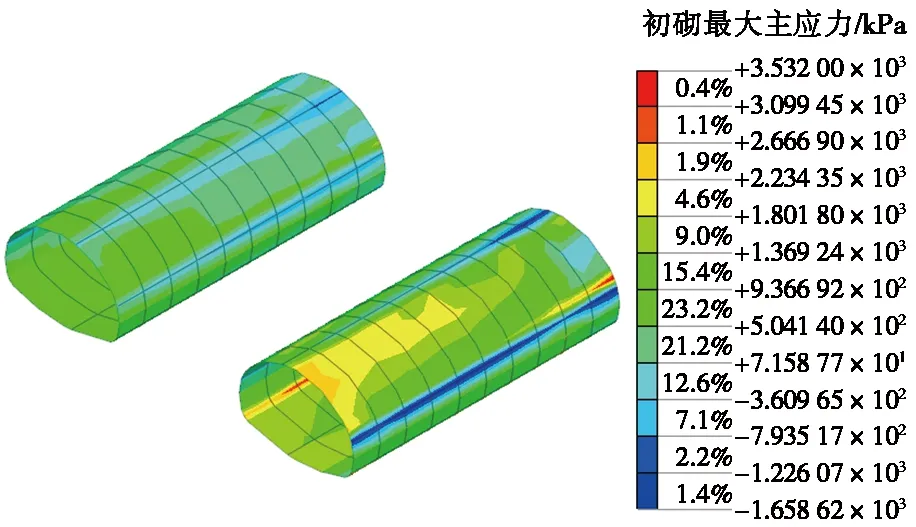

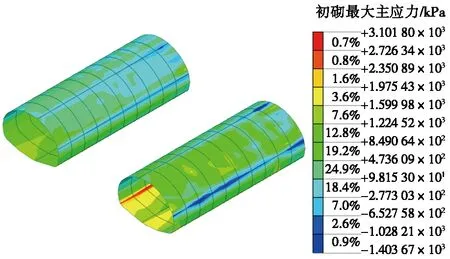

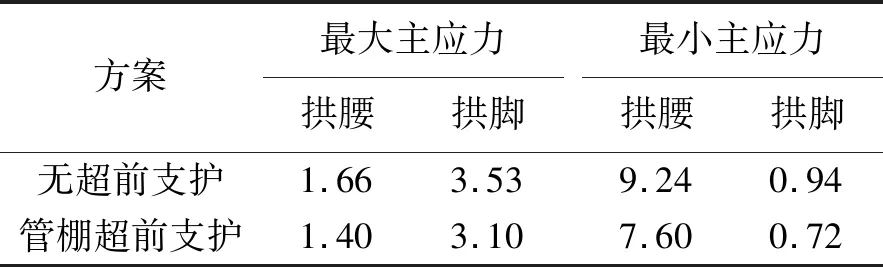

4.3 衬砌应力分析

无超前支护工况下最大主应力和最小主应力云图如图10所示。由图10可知:由于隧道开挖使得围岩应力释放,上部围岩压力由支护结构承担,围岩应力重新分布,衬砌结构应力集中现象主要出现在拱腰、拱脚和隧道仰拱处。管棚超前支护工况下最大主应力和最小主应力云图如图11所示,相较无超前支护,应力集中现象有所减弱,且拱顶部位应力分布较为均匀。由图10和图11可知:在地形偏压作用下,右洞上方承受较大荷载,衬砌应力均大于左洞。隧道采用管棚注浆预加固隧道上方软弱破碎围岩形成“承载拱”,这个结构将上部传来的荷载均匀地分散到支护结构上,使得拱顶位置受力更加均匀。

(a) 最大主应力

(a) 最大主应力

隧道拱腰和拱脚部位主应力如表2所示。由表2可知:采用管棚预注浆超前支护,拱腰和拱脚处应力值较无超前支护工况下有所减小,拱腰处最大主应力和最小主应力分别减少15.66%和17.75%,拱脚处最大主应力和最小主应力分别减少12.18%和23.40%。由《公路隧道设计规范》[20]可知:C25喷射混凝土设计抗压强度值为12.5×103kPa,应力值均未超过规范设计值,初期支护处于安全状态。

表2 关键部位主应力 ×103 kPa

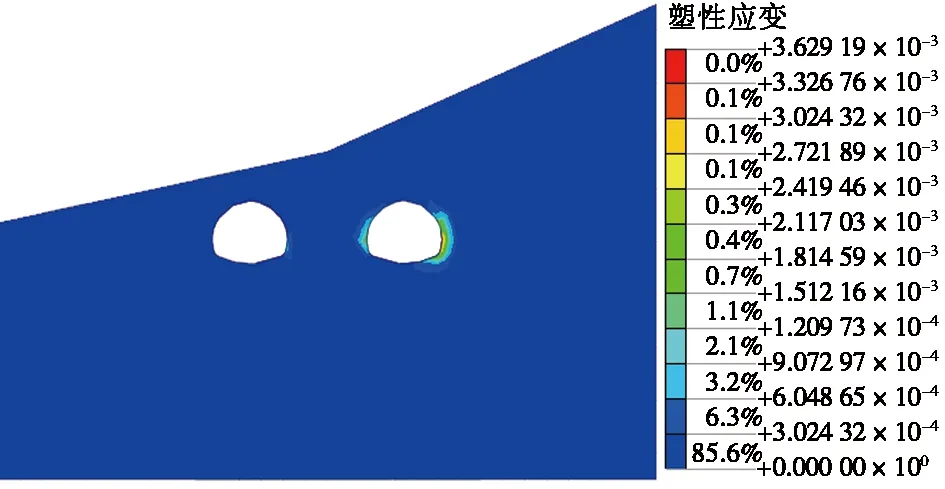

4.4 围岩塑性区分析

无超前支护和管棚预注浆超前支护两种工况下的围岩塑性区应变云图如图12所示。由图12可知:由于地形偏压,隧道开挖后塑性区产生非对称扩展,右洞塑性发展程度明显较左洞大,两种工况下隧道围岩塑性区主要集中在深埋侧边墙两侧拱腰和拱脚处以及浅埋侧边墙右侧拱脚处,隧道施工时应采用锁脚锚杆对这些部位进行加固并重点监测。对比两种工况洞口相同位置,可以看到采用管棚预注浆超前支护后塑性区较无超前支护有所减小。这是由于隧道开挖后应力得以释放,在加有注浆加固圈后,部分围岩压力由加固圈承担,增强了围岩的自稳能力。

(a) 无超前支护

从数值模拟结果分析管棚超前支护的加固作用,无超前支护工况下最大塑性应变值为3.63×10-3,管棚超前支护最大塑性应变值为2.44×10-3,相比无超前支护减小32.78%。综上所述,可以验证管棚支护在隧道开挖前已经对掌子面上部软弱破碎围岩进行了固结加固,可使上部荷载均匀分散到钢拱架和初期支护上,表明管棚预注浆法对于增强围岩稳定性以及限制围岩塑性区发展起到了重要作用。

5 管棚超前支护施工控制技术

5.1 管棚施工

管棚采用Φ108×6 mm热轧无缝钢管或热轧无缝钢花管,并采用Φ114×6 mm钢管丝扣进行连接;隧道左线进口管棚长30 m,右线进口管棚长40 m,环向间距40 cm,外插角1°~3°,与线路中线平行。管棚施工过程中,为了控制管棚打设方向,应采用测斜仪进行校准,且应按照管棚设计位置施工;钻孔时为使钻机平稳灵活,能在水平方向360°范围内作业,应按照钻孔深度及孔径要求选用钻机并安设导向架。为保障隧道围岩稳定,在管棚注浆前应在开挖面喷一层10~20 cm厚素混凝土作为止浆墙。管棚接头若在同一横断面,在隧道开挖后易发生折断,应将同一横断面钢管接头数控制在50%以内,相邻接头错开间距1 m以上,按照奇数孔第1节长3 m,偶数孔第1节长6 m,以后每节长6 m的方法将接头错开。

5.2 施工效果

布盂隧道采用管棚超前支护,顺利完成进口浅埋偏压小净距段施工。管棚施工过程中注浆填充情况良好,涌水量小于0.4 L/min,砂浆在围岩缝隙中扩散,对软弱破碎围岩起到了固结作用,很好地增强了围岩稳定性。该项目采用管棚超前支护并配合中隔壁开挖方法,减少了掌子面开挖时前方围岩受到的压力,一定程度上避免了由于支护强度不够或支护不及时导致的安全事故,确保了隧道安全快速施工,管棚超前支护效果图如图13所示。

图13 管棚超前支护效果图

6 结论

(1)随着掌子面不断推进,管棚在开挖面附近受力变形较大,在开挖支护完成后,管棚受力较小且较为均匀,对隧道围岩起到稳定作用。

(2)管棚超前支护能够有效控制隧道围岩拱顶沉降,相较于无超前支护,左、右洞拱顶沉降减少了32.64%和28.14%。

(3)软弱围岩小净距隧道开挖支护完成后,衬砌应力集中主要出现在拱腰和拱脚处,采用管棚超前支护后衬砌结构拱腰处最大主应力和最小主应力分别减少了15.66%和17.75%,拱脚处最大主应力和最小主应力分别减少了12.18%和23.40%。

(4)围岩塑性区主要集中在深埋侧边墙两侧拱腰和拱脚处以及浅埋侧边墙右侧拱脚处,无超前支护工况下隧道围岩最大塑性应变为3.63×10-3,管棚超前支护工况下隧道围岩最大塑性应变为2.44×10-3,减少了32.78%。

(5)采用管棚超前支护有利于增强围岩稳定性、改善支护结构受力状态以及限制围岩塑性区发展,可为类似软弱围岩小净距隧道施工提供一定借鉴与参考。管棚施工过程中注浆填充情况良好,浆液扩散状况良好,对软弱破碎围岩起到固结作用。