汽油机失火故障排查方向研究

冯永超,王博,张大伟

(宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336)

引言

发动机运转过程中,各缸会按既定顺序做功(如1-3-4-2,1-3-2等各主机厂会有些微差异),乱序排列的目的是在各缸做功时能保证发动机工作平稳。

发动机在往复运动中,进排气系统、点火系统、喷油系统等出现问题时会导致汽缸内混合气体不能顺利点燃或点燃后不能彻底的燃烧,被称为失火。若某一缸出现失火,其他气缸仍可在正常做功,这样会导致发动机运转不平稳,由于缺少动力输出,会使得发动机动力性下降,具体表现为发动机抖动、加速无力等现象。

失火时可燃气体未完全燃烧或未燃烧,因此会造成燃油消耗量增加,发动机经济性能下降,同时因燃料不完全燃烧,产生 CO、NO、CH等气体排放物,造成排放污染物超标。当发动机出现失火故障时,燃油不能彻底的燃烧进入排气歧管内部,在高温下发生二次燃烧,此时排气温度高,极易导致三元催化器、氧传感器的高温老化或者烧蚀失效,同时很多未充分燃烧的油气混合物会吸附在三元催化器和氧传感器表面,造成氧传感器中毒、失效。此外失火也会使发动机产生严重的积碳甚至淹缸,会使车辆出现严重动力不足甚至无法启动[1]。

因此失火会对发动机动力性、经济性及排放性产生不良影响,同时喷油器、火花塞、活塞等缸内零部件性能及寿命也会产生损伤。因此当出现失火故障后,能够快速地判断失效原因及失效零部件很为重要,因为这关系到油耗及排放的加剧及恶化。

1 关键失火因素分析

导致发动机失火的原因多种多样,根据发动机工作原理,可以通过油、气、电三路进行排查,包含供油系统、进气系统、点火系统及ECU控制信号等相关的硬件和软件。

发动机失火相关的故障涉及的故障现象及失效原因也是多样的。因此我们必须根据失效现象、零部件的工作原理以及软件的控制策略梳理清排查思路。故障方向判定要精准,尽量一次作对,避免增加工作量,破坏现场。因此要加强对各个系统地检查工作[2]。

1.1 供油系统

汽车供油系统包括整车①燃油导轨及喷油器总成、②燃油箱、③燃油泵、④碳罐等主要零部件组成,如图1所示。

图1 供油系统

当供油系统出现堵塞,比如燃油中有杂质、气泡、水分等会导致供油压力不波动、偏低,造成燃油导轨中喷射压力过大或过小,反映到发动机上就是缸内的混合气过浓(喷油量过大)或过稀(喷油量过小),出现异常燃烧而产生失火。因此需要定时保养更换燃油滤清器,到正规加油站加注燃油,避免供油系统出现堵塞造成故障。

对于缸内直喷的发动机,需要重点关注高压油泵是否可以正常泵油,以及高压油泵上的电磁阀可否正常工作,当电磁阀出现异常时高压油泵也不能正常泵油,对喷射压力会产生不良影响。

对于喷油器(包含气道喷射或缸内直喷)来讲,如果喷油器在开发之初选用的喷孔角度、直径等参数不合理,或未进行喷油器结焦试验,那么在后期试验过程中会造成喷油器积碳严重,喷油器喷孔堵塞之后在相同的喷油脉宽下实际的喷油量过少,喷油器堵塞也有可能导致喷油器内部针阀密闭不严出现长喷油情况,使气缸内实际的混合器过稀、过浓都会导致发动机失火。

1.2 进气系统

进气系统作用是将清洁的空气送入发动机缸筒内部,空气中的氧气是发动机燃烧不可或缺的关键因素,进气系统主要有空气滤清器、进气软管、电子节气门体、进气歧管等组成,如图2所示。

图2 进气系统

进气系统造成失火主要排查方向有进气管路是否堵塞、漏气,配气机构如VVT、OCV阀及其供油系统是否故障。

VVT(Variable Valve Timing)技术是目前车用发动机中常用的一种可变气门正时技术,使用 VVT技术可以优化发动机整个运行区间的进排气效率。匹配合理的进、排气 VVT相位角度,可大大增加进气系统的进气充量,有效地降低废气残余系数(EGR率),发动机的动力性大大提高,燃油经济性得到优化,同时降低有害气体的排放。当 VVT 系统出现故障,比如进排气重叠角过大,新鲜混合气进入燃烧室中在开始燃烧做功之时,排气门反而打开,新鲜混合气直接被排出发动机,会造成发动机失火。或者在发动机压缩过程中进气门提前打开,导致压缩行程结束时缸内混合气温度和压力不足,造成混合气体无法正常燃烧造成失火。

除此之外,VVT发动机的喷油量的大小主要根据进气量多少输入给ECU控制单元,通过ECU软件计算,而进气量又是根据空气流量计、中冷器后的压力传感器、进气歧管处压力温度传感器等信号,结合节气门阀板开度计算而得到的。若空气滤清器、涡轮增压器与进气歧管之间漏气,则会导致进气歧管处进气压力偏低,实际进气量偏小,使进入气缸的实际混合气过浓,导致点火时不易点着产生失火[1]。

1.3 点火系统

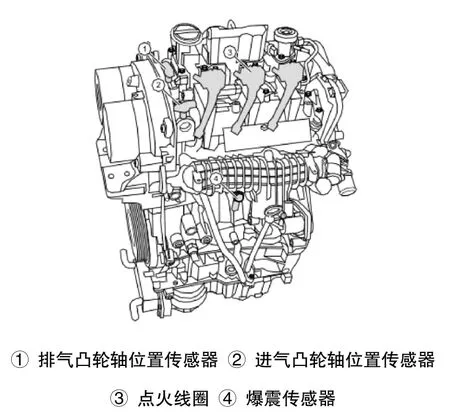

主流发动机目前都是采用独立点火系统,每缸都有一个独立的点火线圈进行点火,将点火电压直接从点火线圈传送至火花塞。发动机点火系统主要有:ECU(电控单元)、曲轴位置传感器、凸轮轴位置传感器、爆震传感器、点火线圈、火花塞、等零部件组成。如图3所示。

图3 点火系统

当曲轴位置传感器与凸轮轴位置传感器通过二者相对位置关系确定一缸上止点位置之后,ECU 会按照已标定的点火角数据,给出对应缸的点火信号,点火线圈开始充能点火。采用单缸独立点火系统,ECU 便可以根据发动机各种负荷情形,控制各个气缸内最佳点火时刻,使发动机输出的功率、经济性和排放等都可以达到相对理想的状态。因此点火系统对于发动机失火的影响最为直接。对于点火系统我们主要分析火花塞、点火线圈及各路传感器信号。

发动机点火能量的大小受火花塞间隙大小影响很大。因此必须保证火花塞电极间隙值在合理的范围内,如果火花塞电极间隙小于规定值,点火时产生的火花能量微弱。即使可以点火,但较小火花会造成放电能量不足,无法维持火焰正常传播,缸内气体不能完全燃烧,若干循环后发动机出现失火。反之,当火花塞的电极间隙过大时,特别是对于增压发动机在高速、高负荷运转时,由于增压后实际的进气密度增大,火花塞击穿混合气所需要的电压也就会随之增大。当火花塞的击穿电压不足时,发动机在高速、高负荷时极易出现失火故障。

关重零件火花塞绝缘体的温度长时间低于它的自净温度(约400 ℃),比如长时间怠速,重复冷启动等操作会使得缘体电极端逐渐积碳,随着绝缘体中心电极端的积碳增多,尖端放电时火花将沿着积碳向火花塞金属壳体延展,积碳长时间积累会造成火花不在尖端出现,进而燃烧室内混合气体不能被击穿,发动机产生失火。

当混合气过浓或窜入燃烧室的机油不能完全燃烧,部分未燃烧混合气会被高温氧气,形成轻基酸及树脂状胶质,胶质会钻附在火花塞、活塞、气门等燃烧室相关零部件表面,这些物质在燃烧室的高温作用下进一步发生化学变化,形成沥青质和焦油质,这同样也是积碳故障产生的原因之一。积碳会严重影响火花塞的正常工作,尖端电极无火花产生,不能点燃缸内混合气体,此时发动机会出现失火故障,运转不平稳,动力下降。

查看火花塞外漏的陶瓷体表面是否有裂痕,尤其是壳体上端的陶瓷体;此项主要是针对火花塞拆卸过程中,是否因为拆卸不规范造成的火花塞陶瓷体受力而发生断裂的现象,如果是发生陶瓷体断裂,高压电将沿裂缝直接对壳体进行放电,就不会在电极间隙之间产生电火花。如果陶瓷体没有完全断裂,在低速低负荷,火花塞还可以正常点火,当达到高速高负荷的时候,火花塞就会击穿陶瓷体沿裂纹向壳体放电,电极间就不会产生电火花。因此必须注意拆装工具的选择。

作为点火系统中的关键零部件,点火线圈对发动机的失火有也很大的影响,如果点火线圈能量过低,不能提供足够的点火电压用以满足火花塞击穿缸内混合气体的需求,会出现失火情况。同时点火能量太高的点火线圈易导致发动机在低速大负荷时产生爆震。

点火线圈内部主要元件包括初级、次级线圈。如果点火线圈外壳注塑或次级骨架绝缘性不足,同样会造成部分高能线圈开路和失效,漆包线被击穿,漆包线的高压通过裂缝击穿至矽钢片,造成点火能量异常出现失火故障。

2 故障诊断方法

2.1 精准分析

发动机失火故障主要为单缸失火故障和多缸失火故障。通过故障诊断仪,如果是单缸的失火故障代码,应该将那些对所有气缸都有影响的失火原因,视为非重点排查。重点检查只影响个别气缸工作的因素上,如失火缸的火花塞、点火线圈、喷油器及其线路、气缸密封性等[3]。反之,如果故障表现为多缸失火,将注意力转移到能影响所有或者多个气缸的因素上。比如燃油的压力和流量的设计要求,电源电压满足设计要求,进气管路是否有漏气现象特别是系统、真空助力制动系统等与进气管相连通的管路、电子控制系统的点火逻辑是否正确等。

2.2 分析方法

失火形成的原因较多,影响因素分布较广,在故障诊断时需要先易后繁,梳理合理的判断流程。对于失火,首先要了解车辆使用及维护信息,了解车辆履历,问题出现的时间及出现问题之前是否有异常存在。如确定喷油器的工作状态,火花塞是否定期更换,加注的燃油质量满足法规要求等,测量燃油压力,缸内压力是否满足设计要求,确定点火能量等,最后再检查分析其它系统。如果是单缸失火,我们可按照点火系统-燃油系统-机械系统的顺序逐项进行排查。在故障诊断时,必须注意信息的获取及分析,如是否同时出现其他故障代码,是否与其他故障有关联性,分析其它系统是否会影响失火。当代发动机管理系统的自诊断功能相对完善,会记录导致失火的故障代码,需要仔细较对,以方便找到根因。

2.3 ABA法快速诊断

故障排查使用 ABA方法来检查失火快速有效。如果发动机控制单元中出现有代表识别某一缸失火的故障代码,可对调失火缸点火线圈、火花塞、喷油器等相关部件,来确定是否失效件。注意在调换后需要清除故障代码再试车,直至故障再次发生。若更换后,故障代码随故障件转移。需要对单体零件重点分析。

3 结论

造成发动机失火的原因很多,几乎涉及发动机的各个系统,同时造成失火的危害很大影响的范围也很广,包括动力性、经济性、排放等。

本文主要从造成失火的主要原因、涉及系统以及排查思路进行详细介绍,希望通过本文总结及梳理能够指导人员进行高效的判定,解决各类失火故障。