某型航空发动机轴承环下润滑结构试验

林碧华,李强,满维伟

(1.中国航发湖南动力机械研究所,湖南 株洲 412002;2.中国航发南方工业有限公司,湖南 株洲 412002)

随着航空发动机主轴轴承的dn值越来越高,轴承各运动副之间因摩擦产生更多的热量,对轴承的润滑设计提出了更大挑战。目前航空发动机主轴轴承的润滑方式主要有环下润滑和喷射润滑[1],环下润滑比喷射润滑更适合高转速和工作时产生较多热量的轴承,在高dn值的航空发动机主轴轴承润滑中被广泛使用。

根据集油方式的不同,环下润滑结构可分为轴向集油和径向集油[2-3]。轴向集油是指润滑油通过轴向集油结构将润滑油输送到轴承;径向集油是指润滑油通过径向集油环收集润滑油,然后输送到轴承。

文献[4]采用数值方法对环下润滑轴承性能的影响因素进行了研究,但缺乏试验验证;文献[5]主要针对某涡轴发动机环下润滑结构的集油效率进行研究,并未验证该结构对轴承的润滑、冷却效果。本文针对某航空发动机轴承轴向集油环下润滑结构对轴承实际润滑、冷却效果开展了试验。

1 试验

1.1 试验原理

试验在专用高速轴承试验机(图1)上进行。该试验机由试验转接装置、膜盘联轴器、增速器、电动机、安装座和平台等组成。试验机的主要工作原理是电动机通过减速器减速后,带动试验转接装置旋转,达到试验所需的转速。

1—平台;2—主电动机;3—叠片联轴器;4—增速器;5—膜盘联轴器;6—试验转接装置;7—安装座图1 专用高速轴承试验机结构示意图Fig.1 Structure diagram of special high speed bearing tester

1.2 试验方案

试验转接装置的结构示意图如图2所示,试验转接装置主要由试验轴、试验轴承、陪试轴承、轴向集油环、喷嘴以及其他相关附件组成。试验轴承参数见表1。

1—试验轴承;2—喷嘴;3—轴向集油环;4—试验轴;5—陪试轴承;6—径向加载轴承图2 试验转接装置结构示意图Fig.2 Structure diagram of test transfer device

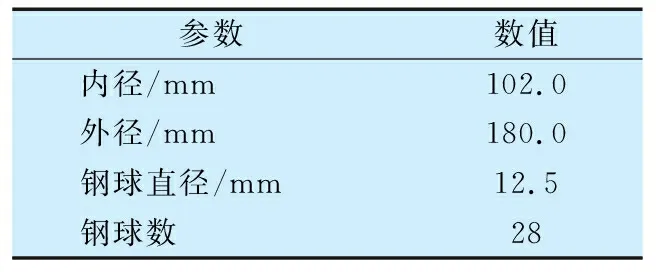

表1 试验轴承参数Tab.1 Parameters of test bearing

润滑油从喷嘴喷出,通过轴向集油环收集后由轴上的油路输送到轴承中,环下润滑试验结构如图3所示。

图3 环下润滑试验结构Fig.3 Test for under-race lubrication structure

本试验主要研究轴向集油环相对轴的位置对轴承润滑、冷却效果的影响,设计了2种方案:

1)试验轴R3圆心位置在轴向集油环端面的外侧,距离为0.5 mm,如图4所示。

图4 方案1的结构示意图Fig.4 Structure diagram of scheme 1

2)试验轴R3圆心位置在轴向集油环端面的内侧,距离2.27 mm,如图5所示。

图5 方案2的结构示意图Fig.5 Structure diagram of scheme 2

1.3 测试参数

试验中的测试参数见表2,测试位置均在外圈轴承座处。

表2 测试参数及精度要求Tab.2 Test parameters and accuracy requirements

2 试验结果及分析

2.1 试验结果

采用方案1时,试验在轴向载荷3 600 N、径向载荷700 N、转速15 000 r/min的条件下运行了46 s,轴承温度接近150 ℃,且温度有继续上升的趋势,转速下降过程中,轴承温度继续上升,随即出现抱轴现象。

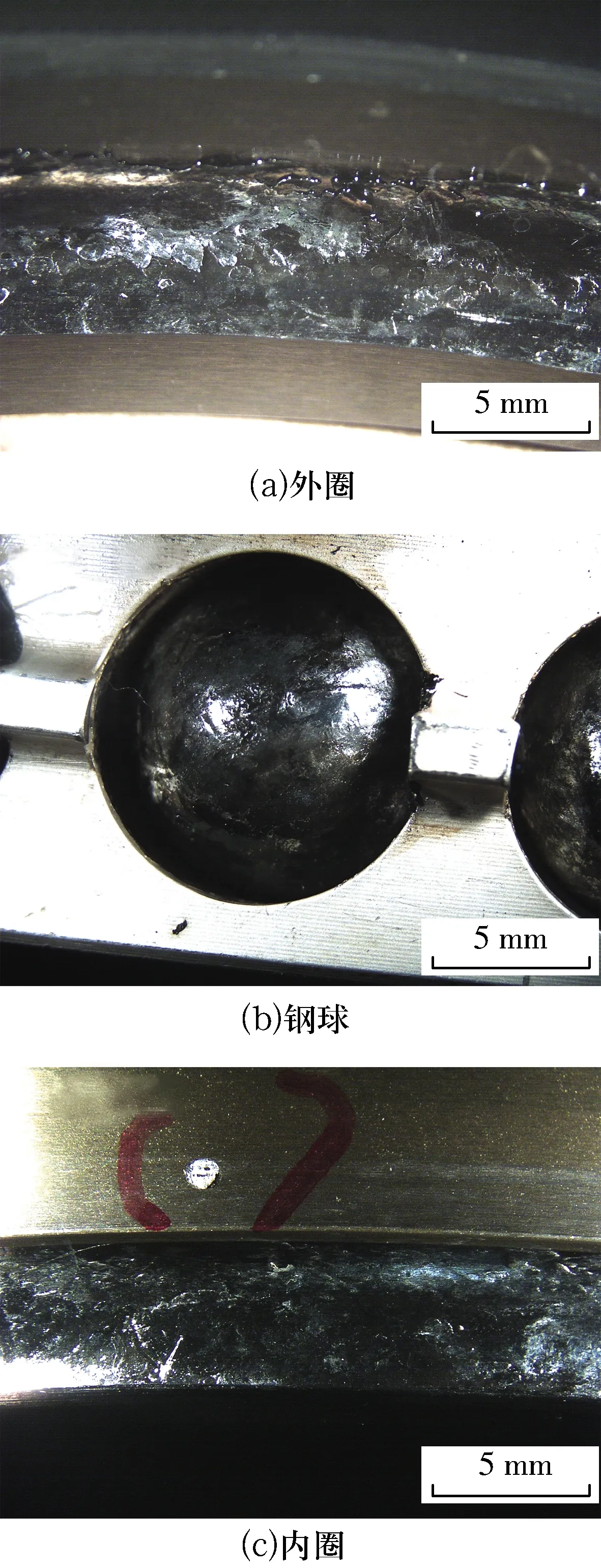

分解试验转接装置,发现试验轴承(图6)已损坏。目视检查发现轴承内外圈沟道磨损严重,沟道表面可见一层颜色明显不均的磨损黏附物;内圈局部变色,内圈沟道靠近油孔侧挡边位置(油孔位置附近)可见明显的磨损痕迹,内圈沟道局部可见周向磨损;保持架内圆面上局部可见磨损痕迹;钢球磨损严重,整体磨损较均匀。

图6 试验后轴承零件照片Fig.6 Photograph of bearing parts after test

对故障轴承进行体视镜检查,轴承磨损情况如图7所示:外圈沟道可见大量带有变色且分布较均匀的黏附物;钢球烧伤磨损均匀且严重,呈黑灰色;内圈沟道可见大量带有变色且分布较均匀的黏附物;个别油孔内可见异物,贴合面变色相对严重,贴合面上的油槽内可见挤压流变堆积的金属物,沟道侧内孔位置附近的挡边周向可见磨损痕迹。

图7 试验后轴承零件的外观形貌Fig.7 Appearance of bearing parts after test

方案2与方案1的试验条件相同,试验转速顺利推到22 000 r/min,试验过程中轴承温度和箱体振动变化平稳,轴承未出现由于润滑不良而失效的情况。

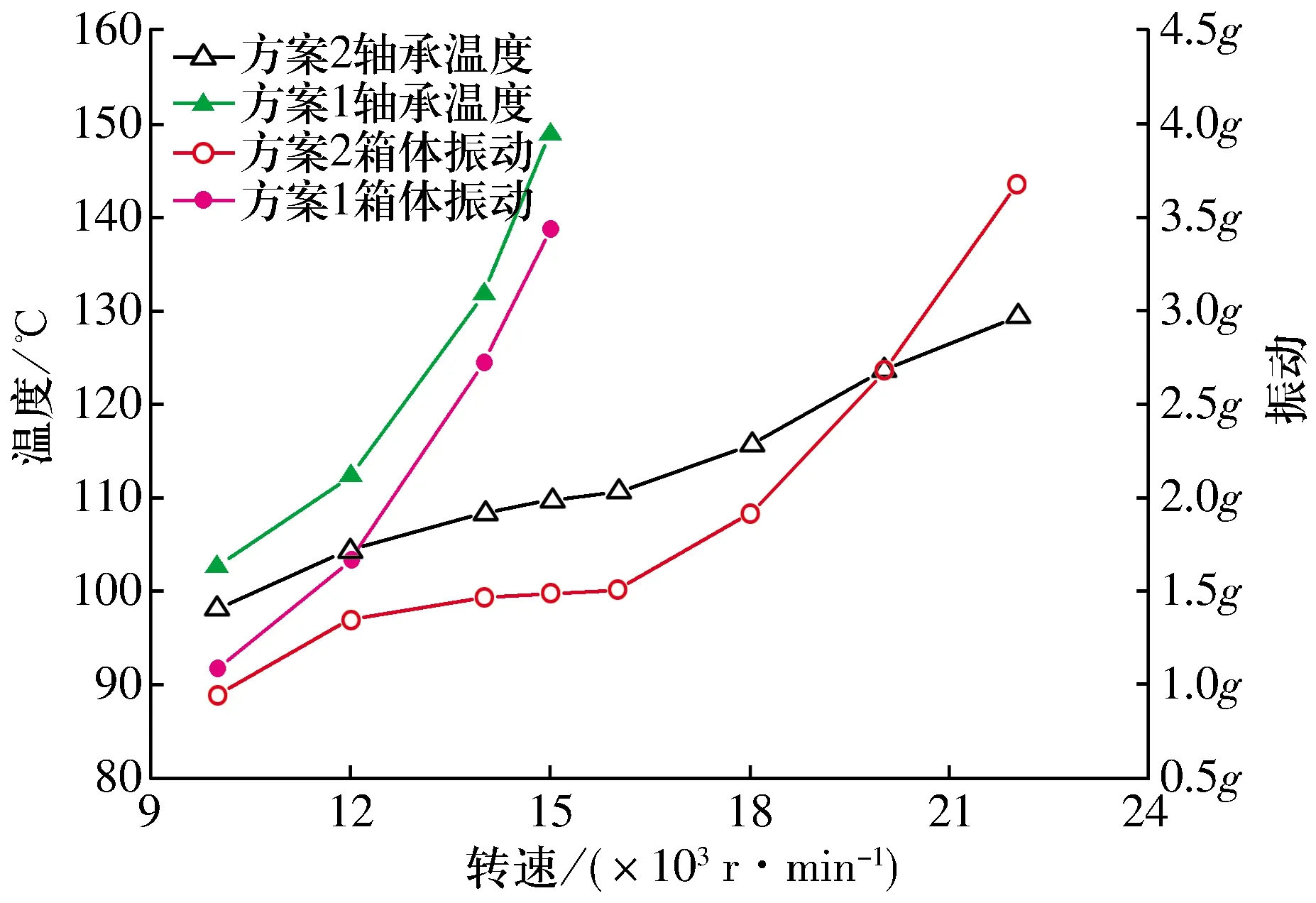

2种方案的轴承温度和箱体振动如图8所示,图中g为重力加速度。

图8 2种方案轴承温度和箱体振动对比Fig.8 Comparison of bearing temperature and casing vibration of two schemes

2.2 结果分析

对方案1中故障轴承的检查发现,故障轴承出现内外圈沟道起皮和钢球变色现象,其他接触痕迹和工作位置等与试验方案载荷和转速施加预期位置一致,保持架无异常接触痕迹和亮带,工作痕迹正常。据此可判断试验轴承在工作过程中状态正常,起皮、磨损和颜色变化与润滑不足有关,可判定试验轴承在正常承载的高速工作过程中由于润滑不良产生表面损伤,致使失效。而在方案2的试验中,轴承未出现由于润滑不良而失效的现象,说明方案2的结构能够满足轴承使用要求。由图8可知,在相同条件下方案1中轴承温度和振动明显高于方案2,侧面验证这一结论。

2种方案中,润滑油入射点的位置和集油腔空间有明显的区别(图9)。轴向集油环与轴的相对位置主要影响润滑油入射点位置和集油腔空间。润滑油入射点位置不合适可能导致润滑油入射到轴上后反射到轴向集油环挡油坝上或者集油环外面,到达轴承的油将会很少;集油腔空间不够可能导致润滑油从左侧跑出,而不是按照既定设计到达轴承。

图9 2种方案的结构对比示意图Fig.9 Diagram of structural comparison between two schemes

假设润滑油喷射到轴上的位置不变,由于轴向集油环位置的变化,方案1中润滑油入射到轴上后反射到轴向集油环挡油坝上或者集油环外面,到达轴承的油将很少;方案2中润滑油入射点已在集油腔内,则只要润滑油喷进挡油坝,且集油腔的空间变大,可集油量变多,其从集油环左侧跑掉的可能性变低,绝大多数润滑油可根据既定油路设计进入轴承。因此,方案1对润滑油入射点的位置和角度有较严格的要求。

3 结束语

对某型航空发动机车轴轴承环下润滑结构的试验研究表明,轴承环下润滑结构虽然有较高的集油效率,但对集油结构设计要求较高,在实际应用时应在结构空间允许的情况下尽量使润滑油入射点在集油腔内,以使润滑效率和润滑可靠性更高。