半钢子午线轮胎胎里径向裂口的原因分析及解决措施

张凤杰,朱 鹏

(桦林佳通轮胎有限公司,黑龙江 牡丹江 157032)

胎里径向裂口是半钢子午线轮胎常见的缺陷之一,导致废品率提高,给生产企业造成一定的经济损失。由于轻微的胎里裂口从外观上不易辨别,缺陷轮胎容易流入市场,给用户带来极大的安全隐患[1-3]。

本工作结合实际生产工艺,对半钢子午线轮胎胎里径向裂口缺陷问题进行攻关,分析其原因并提出相应解决措施。

1 胎里径向裂口的特征

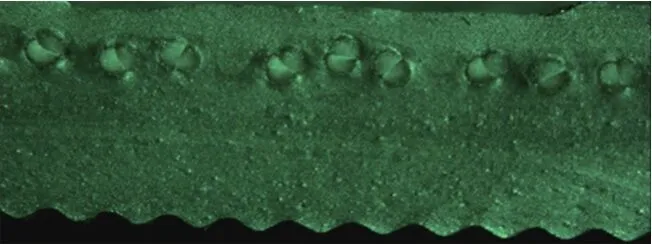

胎里径向裂口是指轮胎胎里在肩部产生的沿帘线方向的裂口(如图1所示)。通过对胎里径向裂口轮胎进行剖析,发现胎里径向裂口是由于内衬层胶料渗透到帘布层中而产生的。裂口大多集中在部件接头位置,占总裂口数量的75.21%。在接头位置裂口中,帘布接头位置裂口占41.11%,多个接头位置裂口占32.96%,内衬层接头位置裂口占15.74%,胎侧接头位置裂口占10.19%。

图1 胎里径向裂口

2 原因分析及解决措施

2.1 帘布电子辐照预硫化的辐照剂量不足

在半钢子午线轮胎压延工艺中采用电子辐照预硫化的目的是稳定部件尺寸,同时进行轻量化设计以降低生产成本。通常压延生产的前几米帘布的电子辐照剂量不足,在异常停机处理时部分帘布甚至未受到辐照。

为了验证帘布电子辐照预硫化的辐照剂量对胎里径向裂口的影响,选择正常辐照和未经辐照的帘布分别生产100条同一规格轮胎。结果表明,15%的未经辐照轮胎出现胎里径向裂口,只有1条正常辐照轮胎出现胎里径向裂口。正常辐照和未经辐照轮胎的断面分别如图2和3所示。

图2 正常辐照轮胎断面

图3 未经辐照轮胎断面

从图2和3可以看出:与未经辐照轮胎相比,正常辐照轮胎的内衬层厚度可增大0.5~0.8 mm;正常辐照轮胎的帘线排列均匀,未经辐照轮胎的帘线排列不均,胶料流动大,且局部嵌入帘线缝隙的胶料较多,存在胎里径向裂口风险。

因此在压延时,帘布应以较慢速率进入电子辐照设备,辐照剂量达到标准后才可以提速,最大速度不能超过技术标准要求。当异常停机时,未经辐照或辐照剂量不足的帘布需按技术标准进行特殊处理后再使用。

2.2 帘线伸张率大

成型机机鼓宽度设计过小或部件厚度不足均会导致帘线伸张率过大。当帘线伸张率较大时,胎坯定型硫化后会发生较大的径向拉伸变形,从而导致内衬层厚度减小,产生胎里径向裂口。如果同一条轮胎非裂口位置的内衬层厚度也未达到设计要求,大多是由于肩部材料不足、胎坯过度伸张而导致胎里径向裂口。

为了解决这个问题,在施工设计时,应根据成型机机鼓宽度与胎里内周长的比值确定机头宽度。该比值不宜过小,以减小硫化时帘线的伸张变形。增大胎冠的全宽、冠宽、胎肩垫胶厚度也是解决胎里径向裂口问题比较有效的措施。

2.3 部件接头不良

部件接头主要指帘布、内衬层、胎侧的接头。接头不良包括接头量超标、接头脱开、接头拉伸、接头打褶、多个接头集中。接头量超标以帘布接头量超标引起的胎里径向裂口(如图4所示)最为常见。接头量大会使部件厚度差值增大,易造成接头位置裂口。

图4 帘布接头量超标引起的胎里径向裂口

解决措施为:按技术标准设定成型机机鼓转速、压辊压力;在内衬层、帘布、胎侧贴合时,海绵辊滚压1周以上;材料贴合时与贴合鼓相切;以接头量和整体拉伸量共同控制接头。

2.4 肩部材料过渡不良

肩部材料过渡不良,材料端点集中,胎坯成型后在集中的端点处会形成一条沟,硫化定型后内衬层胶料向该处流动,易形成胎里径向裂口。最常见的端点集中是胎冠胶端点与冠带层端点的集中。其次胎冠和胎侧形状设计不合理,在胎冠胶端点或翼胶端点处材料厚度梯度较大,也易引起胎里径向裂口。

在设计时可增加部件之间的差级,使部件均匀分布,材料合理过渡。

2.5 喷涂剂或隔离剂使用不当

喷涂剂、隔离剂用量过大,会在部件接头处聚积(如图5所示);喷涂不均、喷涂剂用量过大均会导致喷涂剂从内衬层接头处渗入到胎坯中,进而引起内衬层接头处胎里径向裂口。

图5 内衬层接头处喷涂剂聚积

解决措施为:隔离剂定期涂刷,涂刷均匀,不得污染模腔;保证喷涂剂符合使用要求;检查喷嘴、喷头位置及内喷涂液供料压力;搅拌桶保持清洁、装配过滤网;胎坯按要求方向放置在辊道上,防止喷涂液进入内衬层。

2.6 硫化胶囊选取不合适

轮胎胎里径向裂口通常发生在新硫化胶囊使用次数小于100时。每种尺寸的硫化胶囊都有其适用范围,若选择的硫化胶囊较小,轮胎硫化充气定型后胶囊外轮廓与胎坯内轮廓吻合不良,易导致窝气式胎里径向裂口(如图6所示)。

图6 窝气式胎里径向裂口

解决措施为:定型时胶囊必须均匀伸展;新硫化胶囊使用前,按技术标准要求手动充气膨胀;跟据伸张率选择尺寸合适的硫化胶囊,硫化胶囊伸张率应控制在30%以下。

2.7 硫化参数设定不合理

硫化定型压力过大,帘线和内衬层伸张率增大,内衬层胶料嵌入帘线中,会导致胎里径向裂口;硫化定型压力不足,则硫化胶囊定型不充分,更容易造成窝气式胎里径向裂口;定型高度过大或过小也会影响硫化胶囊的伸张从而导致胎里径向裂口。

在新胶囊使用次数不大于10时,应按技术标准调整一次定型和二次定型压力。定型压力的检查以实际显示的压力为准,设定值作为参考。在生产过程中,如果定型压力在技术标准范围内,轮胎外观仍出现问题,应及时反馈,不得随意调整定型压力。定型高度应符合施工标准,更换轮胎规格时应相应调整定型高度。

2.8 胶料门尼粘度低

如果内衬层胶料、帘布胶门尼粘度低,硫化定型后内衬层胶料过度流动,易嵌入帘线缝隙造成胎里径向裂口。解决措施是严格控制炼胶和挤出工艺,使胶料门尼粘度符合工艺要求,并按技术标准要求控制返回胶的掺用比例。

3 结语

针对半钢子午线轮胎胎里径向裂口问题,从压延、成型、硫化等各工序分析原因,通过合理选取工艺参数、加强工艺管理、严格执行技术标准、优化结构设计等措施,可有效避免轮胎胎里径向裂口的产生,从而降低轮胎废品率。