国产化大型生成气压缩机的设计选型

张贵军

(中国石化工程建设有限公司,北京 100101)

丁二烯是石化工业的基础原料,在石油化工烯烃原料中的地位仅次于乙烯和丙烯,是合成橡胶和高分子材料的重要单体【1】,可以和多种化合物共聚生成各种合成橡胶和合成树脂【2】。以丁烷或丁烯为原料氧化脱氢制取丁二烯是生产丁二烯的工艺技术之一。生成气压缩机组是氧化脱氢制丁二烯装置的核心设备,一旦出现故障,整个装置将被迫停车,造成重大经济损失。做好大型生成气压缩机组的国产化开发设计,既可以替代进口,也有助于氧化脱氢制丁二烯装置的连续稳定运行。

2012年末,国内某10万t/a氧化脱氢制丁二烯装置对生成气压缩机组的机型、关键配置进行了专家论证,原则上同意生成气压缩机组采用国产螺杆压缩机,替代进口产品。此时国内正在建设的几套氧化脱氢制丁二烯装置单条线还仅是2.5万t/a的规模,虽然也采用国产螺杆压缩机组,但由于装置规模差别太大且还未建成投产,参考意义不大,10万t/a规模的生成气压缩机组的具体配置及布置方案还需重新研发。本文对机组配置及布置方案的设计选型过程进行详细阐述,并通过现场实际运行数据来验证其合理性,同时提出优化方向。

1 机组选型设计

生成气压缩机输送丁二烯混合气体,其主要气体组成为丁二烯、丁烯、丁烷、氮气和少量氧气、含氧化合物。由于丁二烯含有两个不饱和双键, 在高温下极易发生自聚, 甚至存在爆炸风险【3】, 因此要求压缩过程中最高温度不得高于80 ℃。温度控制是生成气压缩机组设计的核心技术, 所有布置及配置方案均与温度控制密切相关。随着压缩机组的大型化, 在进行温度控制的布置及配置方案设计时, 也需要特别考虑可靠性和经济性。

该项目生成气压缩机单级压缩与两级压缩主要操作/运行参数见表1。其主要难点有二:1)气量大,达65 000 kg/h,是当时国内工艺螺杆压缩机的最大气体处理量,需要压缩机组在较高的转速下运行来满足气量要求。2)压缩机组的进出口压比大, 约为6.67, 温升较大。压缩机组的这两个重要参数, 都不利于主机及系统设计中的温度控制。

表1 压缩机单级压缩与两级压缩主要操作/运行参数

如果按照传统方案,生成气压缩机选择单级压缩方案,根据气体热力过程方程【4】

计算得到排气温度T2高达133 ℃。

虽然单级螺杆机组可以做到压比6.67,但考虑到80 ℃的最高温度限制,对选型进行优化,选择将机组按两段压缩进行设计,以显著地降低每一段气体出口温度。中间冷却器通过采用低温冷冻水替代普通循环水进行换热,可以进一步降低第二级的气体入口温度。利用螺杆压缩机对带液压缩不敏感的特性,向压缩机腔体内喷入低温工艺水对压缩过程进行冷却。每一级压缩所需的喷液量通过计算实现自动控制,使喷入的液体能得到良好的雾化。即使偶尔过饱和,对机组运行也没有太大影响。压缩产生的热量一部分由主机内部喷液移出,一部分由级间冷却移出。

在额定工况下,一级压缩机出口工艺气处于过热状态,所喷入的少量液态水在压缩机出口完全汽化。喷液增湿后的气体经中间冷却器降温后,将析出少量液态水,再经一级分离器分离后,进入二级压缩机。二级压缩后的气体进入二级冷却器及二级分离器,之后再进入下游工段。

两级压缩带中间冷却加上压缩机腔体喷液的组合方案中,两级排气温度设计值均为72 ℃。两级的压缩比,通过模拟计算达到最优匹配。压缩机腔体的喷液量,在热力学模型中需要反复优化,若喷液量过大,将不利于入口喷液的雾化效果,使得压缩过程中气体与喷入液体的换热效果下降,导致排气温度因喷液量的增加而升高;此外,喷液量过大会导致压缩机振动增大,功耗增加。因此,准确选择并控制喷液量,不仅可以实现温度控制,还可以有效降低能耗及喷液的冲蚀影响,提高机组可靠性。通过计算,一级和二级的喷液量分别取1.4 t/h和3.0 t/h,此时出口水蒸气为过热状态,喷液量适中,既起到了润滑、密封、降噪以及冲刷杂质的作用,又不会带来较大的流动损失和振动。

一级、二级压缩机直径、长径比及额定转速主要由一级、二级入口气量决定,二级压缩机入口气量由级间压力决定。合理选取级间压力不仅能有效控制两台压缩机的最高温度,还可以节省整个机组能耗。为了确定合理的级间压力,需要对级间压力损失进行准确的测算。级间压力损失主要由冷却器、分离器流动阻力损失导致。该项目依据工艺螺杆压缩机工作过程模拟与选型设计软件,同时借助PROⅡ等工艺设计软件对工艺参数进行计算,以达到温度控制与节能的目标。

2 机组布置方案

该生成气压缩机组按照两级压缩设计。在当时正在研制的小型氧化脱氢制丁二烯装置中,两级压缩一般通过两台驱动机分别驱动两台压缩机的方案实现。在本次10万t/a规模的装置中,研发团队经过反复论证,创新地提出两台压缩机共用一台汽轮机驱动的方案。这不仅可以提高汽轮机的效率,同时也降低了整套机组的操作难度。但是,两台压缩机与汽轮机的布置及连接,需要认真比选串联和并联方案。串联方案布置及连接相对简单,但对一级压缩机阳转子(转子直径630 mm)强度设计要求高,对机组的制造、安装等其他因素也提出了较高要求。若采用并联布置方案,需要设置齿轮箱来实现一台汽轮机驱动两台压缩机的操作。通过齿轮箱连接,两台压缩机还可以选择不同的传动比以在最高效的转速下运行,有效提高了容积效率。为了确保整套机组的稳定运行,开发过程中充分考虑齿轮箱跨距(约1 m)过大的不利因素,采用转子动力学软件进行机组扭振分析。

3 运行情况

10万t/a氧化脱氢制丁二烯装置于2017年9月开车成功,至今运行已超过3年。其中,生成气压缩机组运行平稳,在不同装置负荷下均能满足各项工艺要求。生成气压缩机组投产后的照片见图1。

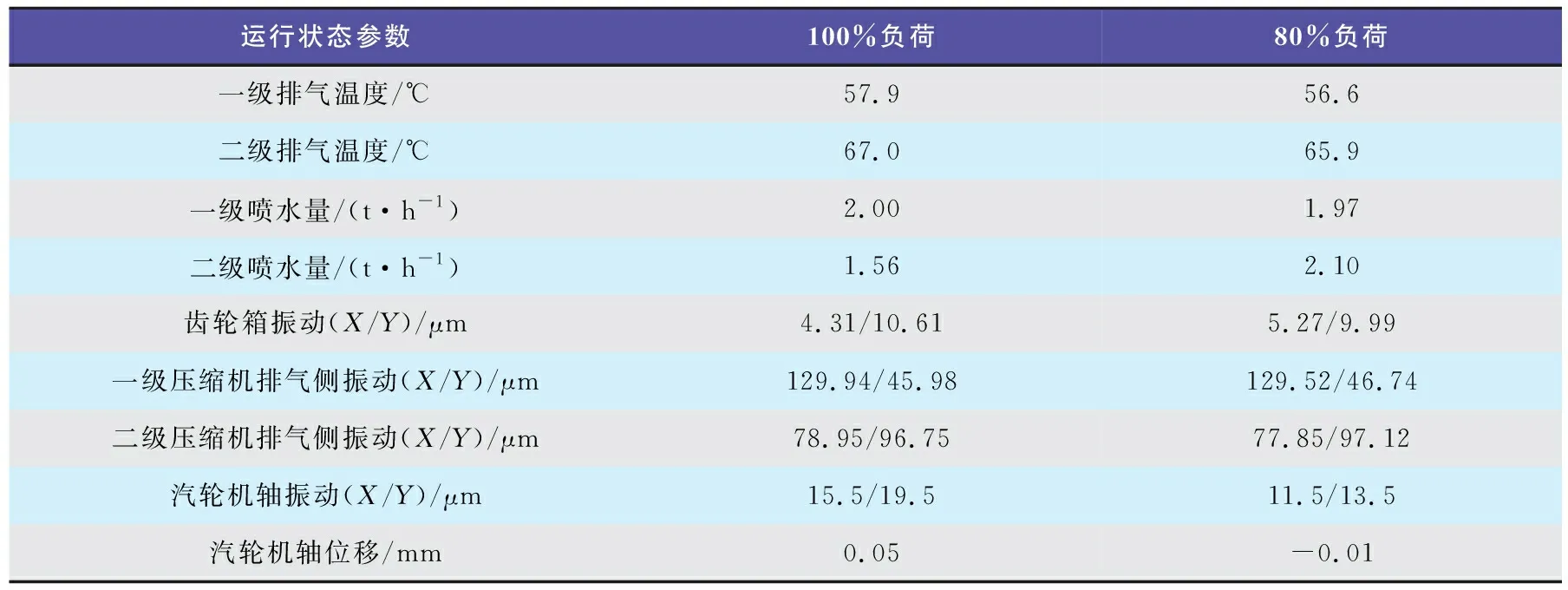

表2列出了某两日分别提取的100%、80%负荷下,压缩机组4组运行数据的平均值。从表2 中可以看出,机组各项参数指标都处于正常区间范围内,达到了设计预期。

图2所示为生成气压缩机不同情况下的出口温度。

通过分析表2和图2的数据,可得出如下结论:

图2 生成气压缩机不同情况下的出口温度

表2 100%、80%负荷下压缩机组4组运行数据的平均值【5】

1) 一级排气实际温度仅为57.9 ℃,远低于设计温度72 ℃。虽然一级实际喷水量略高于设计值,考虑到中间换热器的实际换热效果与理论计算基本一致,基本可以推断出压缩机腔体喷液的冷却效果远高于设计预期。

2) 一级排气温度大幅降低后,二级喷水量也相应大幅减少,两级总喷水量小于设计值。

3) 从机组运行状态数据看,振动值和轴位移数据都在设定范围内,验证了布置方案的合理性和稳定性。

4 优化方向

结合表2的数据及该机组的现场运行情况,以下两方面需进一步优化:

1) 从喷液量数据看,80%负荷下二级喷水量略高于100%负荷下的数值,与相应的一级喷水量大小关系不符,需要进一步进行理论分析,找出具体原因。

2) 一级压缩机排气侧轴承振动值偏大。从现场调研发现,部分小管线出现裂纹,初步判断排气侧振动值偏大与小管线振动过大有关。在后续改造中,应对小管线进行应力计算。

5 结语

从生成气压缩机组设计的核心要素——温度控制入手,重点阐述了国产化机组设计选型中配置及控制方案的研发过程及最终结论,同时通过现场监测的运行数据验证设计选型的正确性,并总结出优化方向。

该套机组的运行成功不仅标志着大型氧化脱氢制丁二烯装置拥有了可靠的国产核心设备,也有力地推动了我国石化行业大型装备国产化的稳步前行。