X80钢管道全位置机动焊工艺可行性研究

高云强

(中石化工程造价有限公司,山东 青岛 266000)

长输管道作为一种重要的能源输送方式,在石油、天然气输送领域发挥着重要作用。

X80钢管道通常管径和壁厚较大,野外施工作业难度较高,采用药芯自保护焊丝下向焊和手工焊条电弧焊工艺,作业难度大、焊接效率较低。如采用全位置机动焊,将传统的手工焊工转变为“焊机操作工”,能大幅度提高劳动效率,减小施工强度,并在一定程度上减少人为因素引起的焊接质量问题。

1 母材、焊材成分及性能分析

本次进行的全位置焊接工艺试验及性能分析,采用金属粉芯根焊、药芯气保护焊丝填充盖面工艺,焊接方法为GMAW-M(向下)+FCAW-G(向上)。

1.1 母材的选择

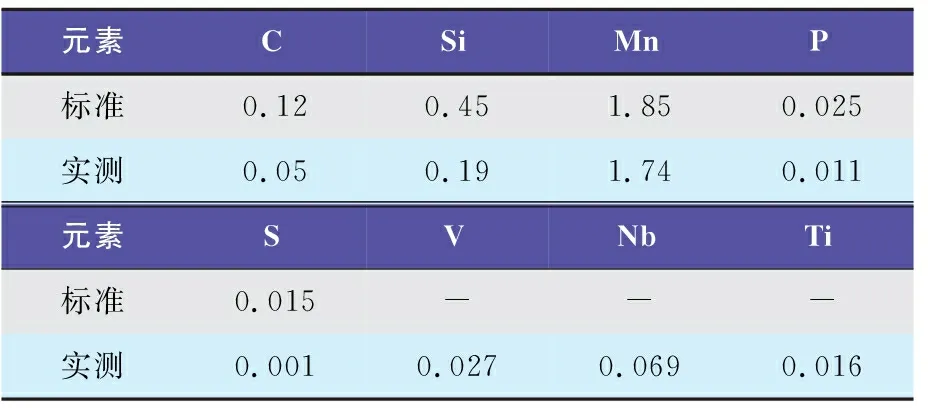

焊接试验选用的管道材料为X80M双面埋弧直缝焊管,规格为φ1 016 mm×15.3 mm,其化学成分测试结果见表1,力学性能测试结果见表2。

表1 X80 M管材化学成分 单位:w,%

表2 X80 M管材力学性能

X80M钢是一种高强度钢, 碳当量比较低, 淬硬倾向不大, 强度级别较高。一般焊前预热并选择正确的焊接材料和相应的工艺措施即可防止冷裂纹的产生。但是随着管道壁厚的增加、 输送压力的提高以及输送介质中腐蚀性气体(H2S)含量的提高, 也会有氢致裂纹和应力腐蚀裂纹产生。

1.2 焊材的选择

1.2.1 焊丝的选择

焊接试验选择的根焊焊丝为ACR-81Ni1MP金属粉芯焊丝, 规格为φ1.2 mm; 热焊、 填充及盖面焊丝为AFR-91K2M药芯焊丝,规格为φ1.2 mm。两种焊丝的合金成分分别见表3和表4,熔敷金属机械性能分别见表5和表6。

表3 ACR-81Ni1MP金属粉芯焊丝化学成分 单位:w,%

表4 AFR-91K2M药芯焊丝化学成分 单位:w,%

表5 ACR-81Ni1MP金属粉芯焊丝熔敷金属机械性能

表6 AFR-91K2M药芯焊丝熔敷金属机械性能

1.2.2 保护气体的选择

本次焊接试验根焊、填充焊、盖面焊均采用80%Ar+20%CO2气体保护, Ar气体纯度≥99.99%,CO2气体纯度≥99.5%,气体流量20~25 L/min。混合气的优点是电弧燃烧非常稳定、飞溅少。

2 全位置焊接工艺参数

2.1 坡口的设计与加工

经过反复调试,管道全位置熔化极机动焊设备根焊要求坡口角度60°±5°,钝边1~1.5 mm,坡口间隙≤3.5 mm。但是,目前长输管道规格φ500 mm以上的焊口,特别是管件与管子对接的焊口,由于管材(尤其是我国广泛使用的螺旋管)管径差异较大,管径的椭圆度、坡口加工不规则,导致现场组对时,往往会出现坡口宽窄不一、错边等现象,用规则坡口设定的参数无法完成优良的焊道。在这种情况下,焊工必须通过观察熔池,实时调节参数(尤其是摆幅与焊缝两侧停留时间),才能获得优良的焊道。本次试验尽量模拟现场工况,根焊采取RMD自动焊,填充焊与盖面焊采取药芯焊丝管道全位置熔化极机动焊。

试验采用60°±5°带钝边V形坡口,具体坡口形式及焊道顺序如图1所示。焊接前采用砂轮机将焊件的坡口及其两侧20 mm范围内的油渍、铁锈、氧化皮等污物清理干净。

图1 坡口形式及焊道顺序示意

2.2 主要参数设置

2.2.1 焊枪角度的选择

根焊采用熔化极RMD工艺下向焊接。为了得到根焊缝良好的背面成形,焊接过程中焊枪角度也是十分重要的工艺因素。焊枪与焊缝的角度示意如图2所示。根焊过程中,将焊枪逆焊接方向倾斜一定角度α(一般取25°≤α≤35°)。仰焊位置熔池受重力作用容易下坠,α大一些,可以采用断弧根焊,防止形成下塌缺陷。

图2 根焊焊枪角度示意

为防止平焊位置出现“夹渣”缺陷,应在焊接之前调节好焊枪角度,焊枪顺焊接方向倾斜约15°即可。

2.2.2 焊枪摆动参数的选择

焊枪采用直摆或角摆均能保证坡口两侧熔合良好,但采用角摆可以使焊缝成形更加平整,同时减小两侧夹沟。考虑到工程应用中如果选择窄间隙复合坡口,直摆难以保证坡口两侧边缘良好熔合,所以焊枪摆动方式为角摆。

2.3 RMD下向根焊工艺

根焊采用具备RMD根焊功能的山大奥太Pulse MIG-500型焊机,焊前预热,将焊缝加热到100~200 ℃。其焊接参数见表7,根焊焊缝成形如图3(a)~图3(b)所示。

表7 RMD下向根焊工艺参数

图3 根焊焊缝成形

2.4 全位置机动焊热焊工艺参数

根焊完成后,热焊的工艺要求最为严格。热焊采用药芯焊丝熔化极FCAW向上焊接。

焊接线能量如果过大可能导致根层重熔,影响焊接质量。因此热焊焊接电流、电弧电压不能太大,在保证焊缝里没有裂纹、气孔以及焊层之间没有未熔合的基础上,尽量提高焊接效率。

将管口按图4进行分段,以钟点12点位置作为0°,6点位置作为180°,0°到180°之间分为3个大段。

图4 管口的空间分段

2.4.1 机动焊仰焊位置热焊工艺参数

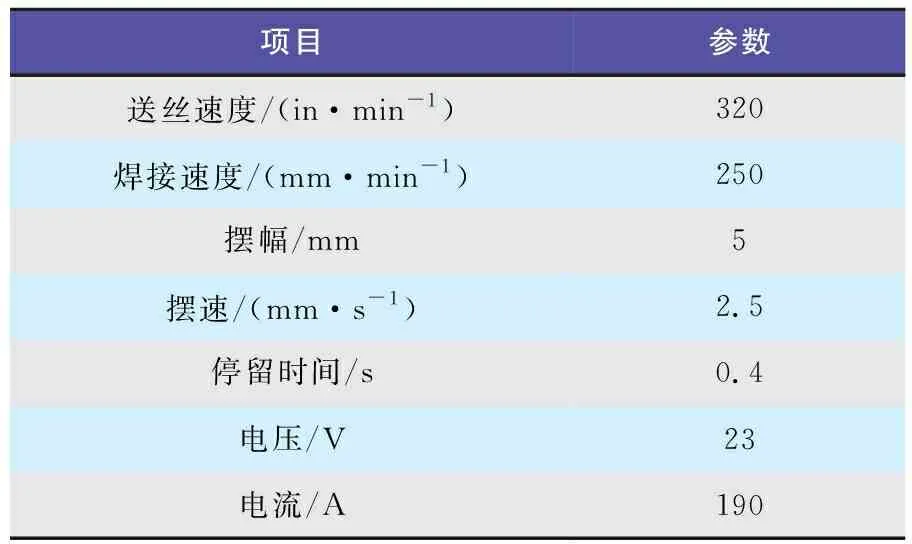

焊接过程中,从180°到130°的焊接具有仰缝焊接的特点,铁水受重力作用下坠,选择较低的电弧电压、较小的焊接电流为宜,焊接速度不宜过快。仰焊位置热焊层的焊接参数见表8。

表8 仰焊位置热焊层焊接参数

2.4.2 机动焊立焊位置热焊工艺参数

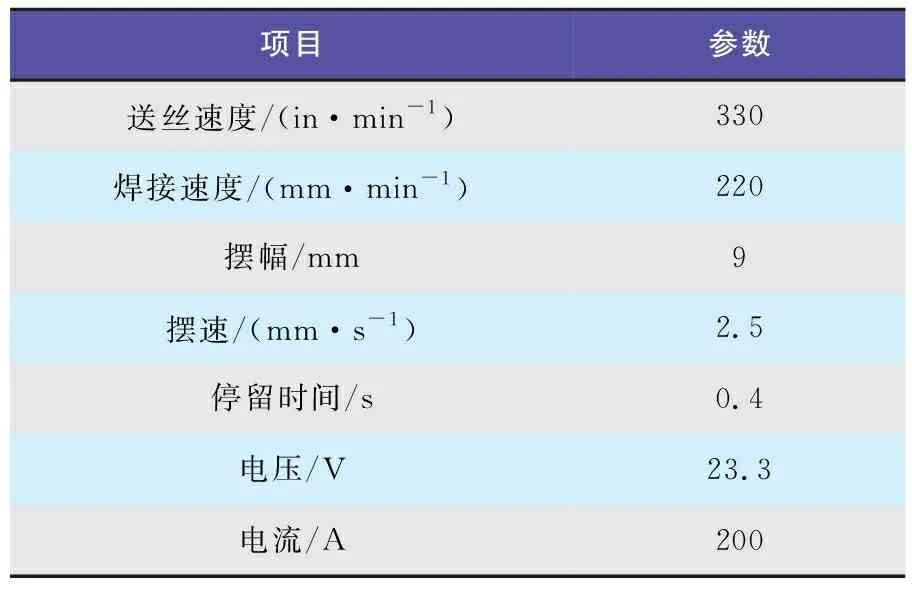

从130°到60°的上坡焊具有立缝焊接的特点,由于重力作用,熔池不易稳定,铁水下坠,焊接速度相对仰焊位置快一些。立焊位置热焊层的焊接参数见表9。

表9 立焊位置热焊层焊接参数

2.4.3 机动焊平焊位置热焊工艺参数

从60°到0°的焊接具有平缝焊接的特点,熔池相对稳定,同时为了保证焊接效率,可以采用较大的电弧电压与焊接电流。平焊位置热焊层的焊接参数见表10。

表10 平焊位置热焊层焊接参数

2.5 全位置机动焊填充、盖面焊工艺参数

填充、盖面焊采用药芯焊丝熔化极FCAW向上焊接。

2.5.1 机动焊180°位置填充、盖面工艺参数

180°处于仰焊位置,熔滴受到重力作用向下,阻碍其过渡。因此该焊接位置需要合理的焊接工艺参数以确保熔滴顺利过渡。

180°位置填充、盖面焊焊接参数见表11,盖面层焊缝成形如图5所示。由于开始焊接时采用的CO2保护气体流量不够,保护效果不好,可能导致了周围空气入侵;此外,CO2气体具有较强的冷却作用,气体来不及从焊缝中及时逸出,因此在图5所示的焊缝表面出现了鸡爪形气孔-虫孔,若忽略这一点,则焊缝成形仍十分平直、美观、光滑。

图5 180°位置盖面层焊缝成形

表11 180°位置填充、盖面焊接参数

2.5.2 机动焊90°位置填充、盖面焊工艺参数

90°基本处于立焊位置,熔滴受到重力作用向下,阻碍其过渡,因此需要通过调节焊接参数克服重力对熔滴过渡的不利影响。90°位置填充、盖面焊焊接参数见表12,填充、盖面层焊缝成形如图6所示。

表12 90°位置填充、盖面焊接参数

图6 90°位置填充、盖面层焊缝成形

2.5.3 机动焊45°位置填充、盖面焊工艺参数

45°位置熔滴受到的重力在焊丝轴线方向的分力与熔滴过渡方向一致,对熔滴过渡起促进作用;等离子流力促使熔滴脱离焊丝,并使其加快通过电弧空间进入熔池,也可促进熔滴过渡。

45°位置填充、盖面焊焊接参数见表13,填充、盖面层焊缝成形如图7所示。由图7可见:该处焊缝成形光滑饱满,鱼鳞纹均匀;焊接接头的热影响区很窄。从焊缝右侧完整脱下的渣壳可以看出所采用的药芯焊丝AFR-91K2M的脱渣性很好。

表13 45°位置填充、盖面焊接参数

图7 45°位置填充、盖面层焊缝成形

2.5.4 机动焊0°位置填充、盖面焊工艺参数

管道全位置熔化极机动焊填充、盖面焊过程中焊枪角度与热焊时一致(见图5),顺焊接方向倾斜10°左右。下面进行各焊接位置熔滴受力分析时忽略焊枪角度,认为焊枪角度与母材近似垂直。

在平焊位置的情况下,重力是使熔滴脱离焊丝的主要作用力;表面张力保持熔滴,阻碍其离开焊丝端头;在熔滴与弧柱之间的电磁收缩力轴向合力向上,形成斑点压力的一部分阻碍熔滴过渡;等离子流力促进熔滴过渡。

0°位置填充、 盖面焊采用的焊接参数见表14,填充、盖面层焊缝成形如图8所示。由图8可见,焊缝成形光滑饱满。

表14 0°位置填充、盖面焊接参数

图8 0°位置填充、盖面层焊缝成形

3 理化试验结果分析

本次全位置机动焊试验根据GB/T 31032中的要求进行了理化试验,并与我公司前期进行的同材质、同规格、同焊材、同焊接方法的手工电弧焊理化试验结果进行了对比。为方便区分试验结果并进行对比分析,将手工电弧焊标记为X80M-SG,全位置机动焊标注为X80M-QWZ。

3.1 无损检测

两组试验焊后均对焊接接头区进行了100%射线检测,按照NB/T 47013.2—2015标准执行。两组各拍摄了7张底片,均没有发现裂纹,射线检测经评定为Ⅰ级,合格。

3.2 拉伸试验结果对比

拉伸试验结果见表15,拉断后的试样如图9所示。拉伸试样均在母材处被拉断,说明焊缝的抗拉强度高于母材。在母材位置断裂主要原因是焊接热循环导致靠近焊缝两侧的母材性能降低。此外,试样的抗拉强度值均高于标准中规定的母材X80 M的抗拉强度最低值555 MPa,焊接接头的拉伸性能满足标准要求。拉伸试样断面色泽灰暗,在断口附近可以观察到颈缩现象,由此可以判断该断裂为韧性断裂。由表15的试验结果可知,采用全位置机动焊焊接的焊缝抗拉强度略低于手工焊。

图9 拉断后的试样

表15 拉伸试验结果

3.3 弯曲试验结果与分析

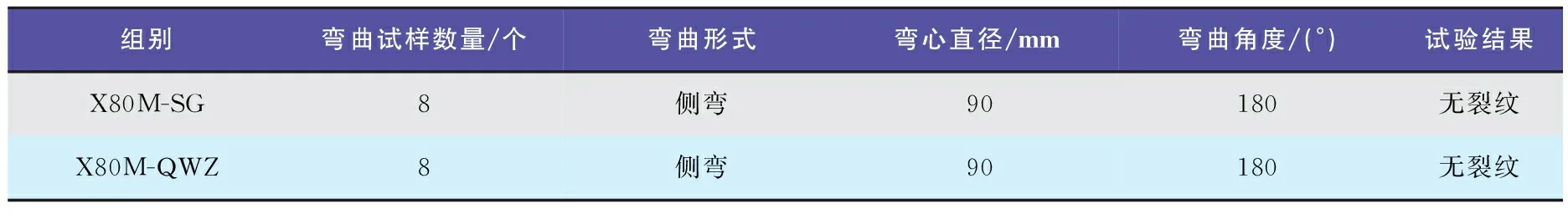

弯曲试验结果见表16,弯曲试验结束后的试样如图10所示。8个弯曲试样都没有出现裂纹或其他缺陷,说明焊缝金属在焊接过程中没有出现大幅度的塑性、韧性下降,焊接接头的弯曲性能满足标准要求。

表16 弯曲试验结果

图10 弯曲试验结束后的试样

3.4 冲击试验结果与分析

冲击试验的结果见表17,冲击试验完成后的试样如图11所示。由表17可见,焊缝区及热影响区冲击韧性值均远远高于母材,且全位置机动焊试样的冲击值略高于手工焊。

表17 冲击试验结果

图11 冲击试验完成后的试样

4 结论

X80钢全位置机动焊工艺,应根据不同焊接位置设置相应的焊接工艺参数,以保证焊接接头的强度、冲击韧性等指标要求。

采用X80钢全位置机动焊工艺进行焊接的接头,其理化性能可以满足施工需求,且与手工焊工艺相比,机械性能差异不大,在长输管道施工过程中推广具有一定可行性。