某乘用车排气系统异响噪声分析和方案优化

王盼

(柳州市华创汽车设计有限公司,柳州 545007)

前言

随着汽车的快速发展,汽车的NVH问题愈发受到关注,用户对汽车的舒适性要求提高[1]。排气作为燃油车的主要噪声源,是排气系统部件优化设计时降低和控制排气噪声的有效途径[2-4]。某乘用车在怠速P、N、D档工况下,在车内存在明显的“呜呜”异常噪声,即所谓的异响,其中D档(踩刹车)最为明显。该异常噪声极大的降低了该车的声品质,在同阶段、同配置的其它样车也出现了该问题,易让客户认为该车存在设计和质量问题[5],极大的影响了该车型的市场竞争力。

在汽车噪声振动测试中常用的设备有传声器、声级计、振动传感器、频谱分析仪和声强分析仪等。常用的噪声源识别方法有:频谱分析法[6,7]、声全息、传递路径分析法、仿真等,其中频谱分析用来分析噪声的频率构成特征。本文针对某乘用车的排气系统产生的异响噪声,从改变声源结构与错频方面,提出了吊钩前移与排气系统管壁减薄方案,并进行试验测试与实车验证,有效的解决“呜呜声”异响。

1 排气系统异响声源确认与分析

1.1 排气系统异响声源确认

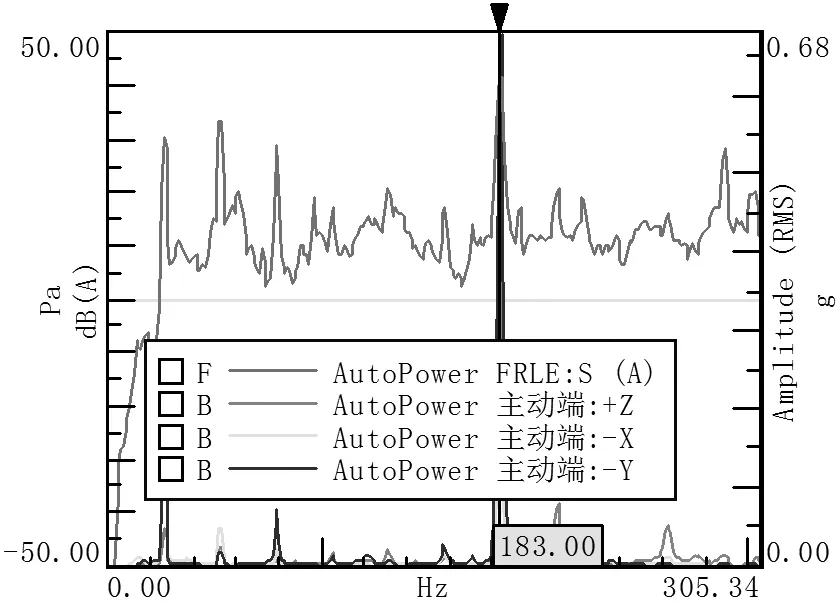

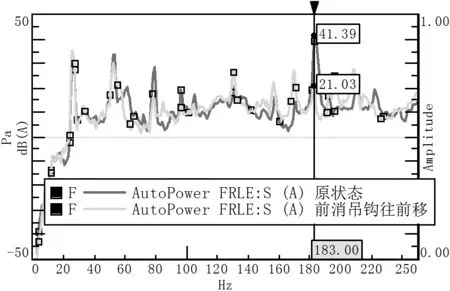

在怠速D档工况,通过主观评价推测异响声来自排气系统,在地沟下通过听诊器对排气系统各部件逐一确认,发现排气系统前消声器吊钩处的表现与车内主观听到的“呜呜声”一致,且吊钩处的振动较大。在吊钩端面布置三向振动传感器,在车内驾驶员右耳布置麦克风,对其进行测试,驾驶员右耳处声压与排气系统前消声器吊钩主动端振动频谱图如图1所示。

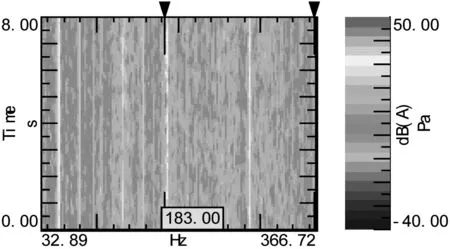

从图1可以看出除了在发动机2、4、6阶频率吊钩处振动与车内声压对应外,在183 Hz存在明显的峰值,且吊钩的Y向振动贡献最大。从图2可以看出驾驶员右耳处在183 Hz的能量最大。

图1 驾驶员右耳噪声与吊钩主动端振动频谱

图2 驾驶员右耳处噪声坎贝尔图

将吊钩与车身之间的橡胶吊耳取消,即切断吊钩与车身之间的连接,发现车内“呜呜声”异响消失。

1.2 排气系统异响声问题分析

排气系统一端与发动机连接,另一端则通过吊耳与车身相连[8]。发动机的振动传递到排气系统,然后通过吊耳传递到车身,最后传递到乘客。排气系统的振动分析涉及:模态分析、动力分析与传递通道的灵敏度分析。

首先在吊钩处与车身端布置振动传感器,测试其在此工况下的振动,发现吊耳的隔振率大于20 dB,满足隔振要求。将吊耳换成上限与下限橡胶硬度的试样,发现对于车内的异响无改善。

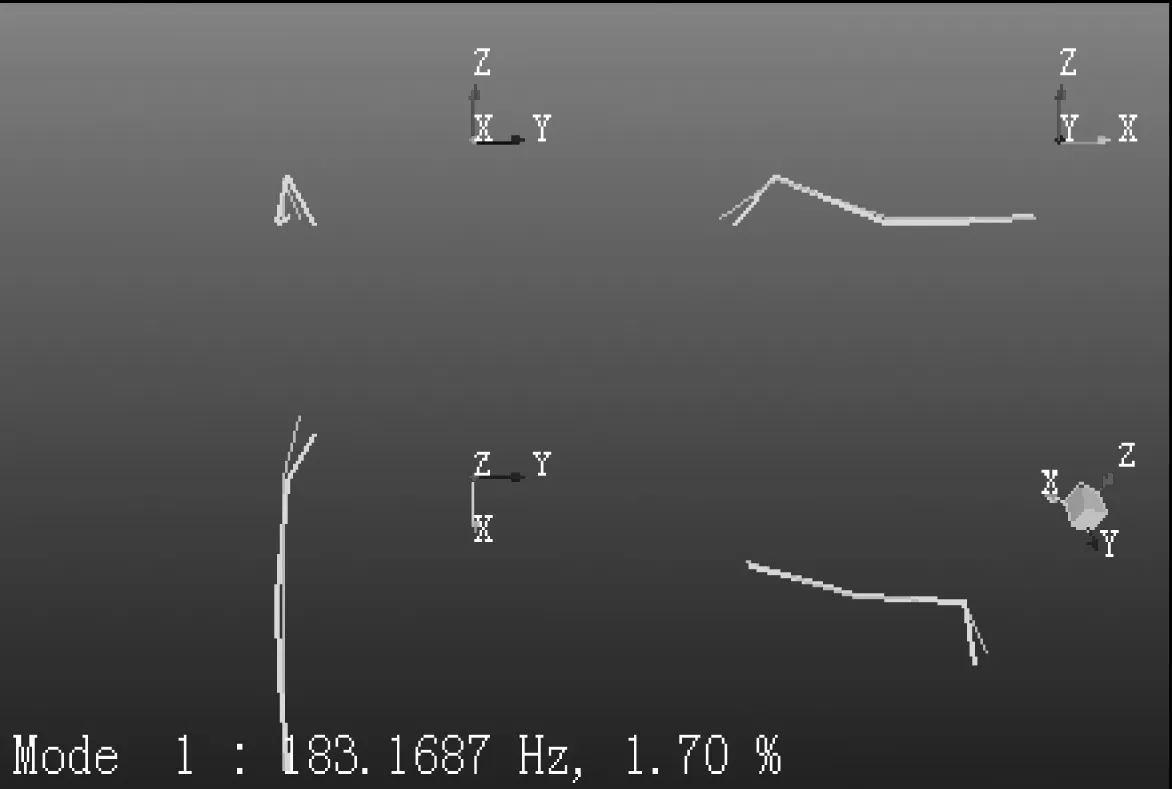

对排气系统进行模态测试,发现在前消声器附近存在183 Hz的模态,其振型表现为Y向摆动。此模态与出现“呜呜声”异响的频率对应,由此确认车内的响声为排气系统前消声器附件模态共振引起。部件的共振加大了吊钩的振动,产生辐射声,传递到车内乘客。

2 排气系统整改与验证

由上可知,车内在D档怠速下的异响声为模态共振引起,解决方案是:①提高吊钩刚度或改变吊钩结构;②将排气系统的183 Hz模态转移,将其远离183 Hz。

2.1吊钩整改与验证

吊钩为直接的异响声源,其位置位于183 Hz模态振型处。将排气侧前消声器上的吊钩位置往前移,如图4所示,同时为了与车身侧的吊钩位置相匹配,将排气侧的吊钩加上,以便安装吊耳。

图4 吊钩移动后的位置

对吊钩整改后的状态在D档工况下进行测试,结果如图5所示,可以看到在183 Hz处的声压级低了约19.64 dB(A)。在车内对怠速P、N、D档工况进行主观评价,无“呜呜声”异响,状态接受。

图3 排气系统模态

图5 吊钩位置整改前后驾驶员右耳处声压级

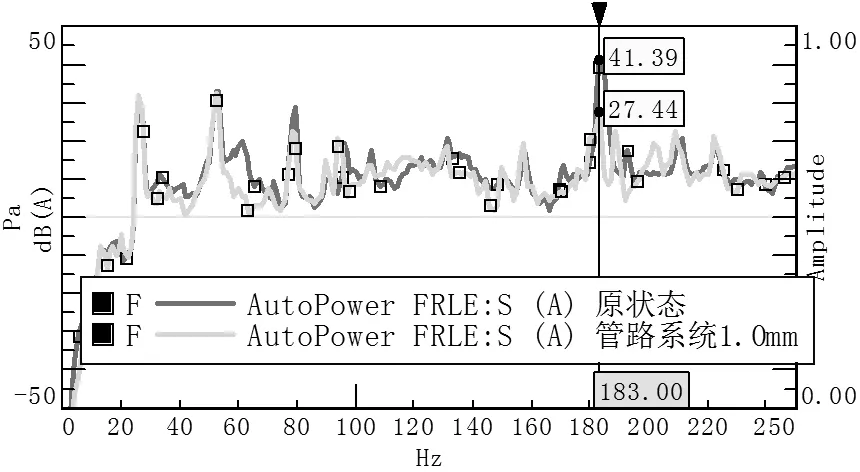

2.2排气系统管路壁厚整改与验证

考虑到吊钩位置的整改对后期模具以及制造工艺的改动较大,拟对整个排气系统的管路壁厚进行减薄,前后消声器的壁厚不变,由目前的1.2 mm改至1 mm。

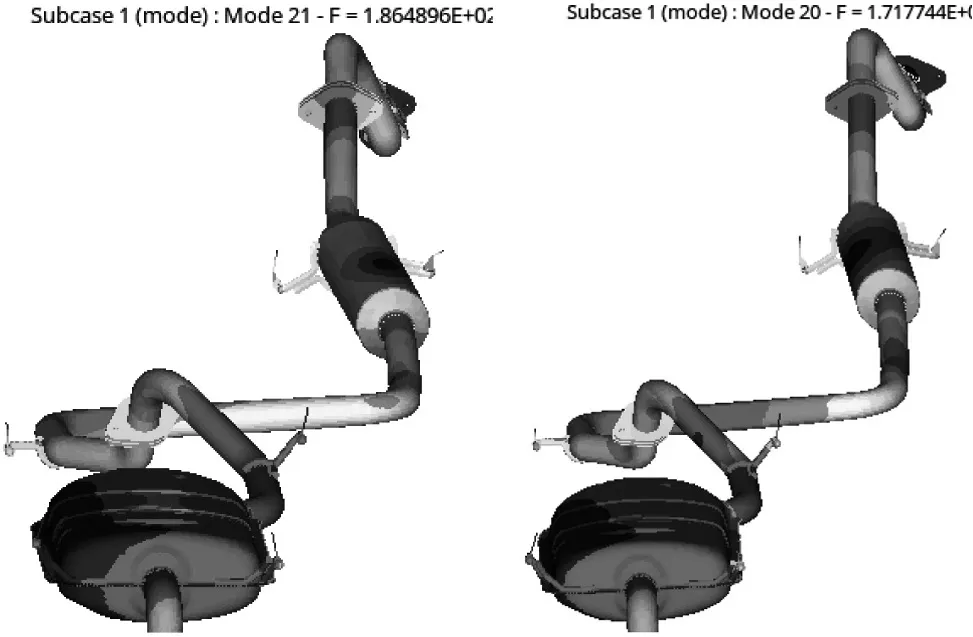

为了解管壁减薄的影响,看其是否能避频5 Hz左右,采用hypermesh对排气系统进行网格划分,利用nastran有限元工具对该排气系统管壁减薄前后的结构进行模态分析,模态分析如图6所示,左图是原状态为186.5 Hz,右图是减薄后的状态为171.8 Hz,相差15.3 Hz,同时可以看到减薄后的状态在前消声器附近无明显的振型。

图6 排气系统管壁减薄前后的模态结果

对此方案制作管路减薄的样件,在D档工况下进行测试,结果如图7所示,在183 Hz处声压级降低14.46 dB(A)。在车内对怠速P、N、D档工况进行主观评价,无“呜呜声”异响,状态接受。同时管壁减薄可降低排气系统的质量,有利于车辆的轻量化。

图7 排气系统管壁减薄前后的驾驶员右耳处声压级

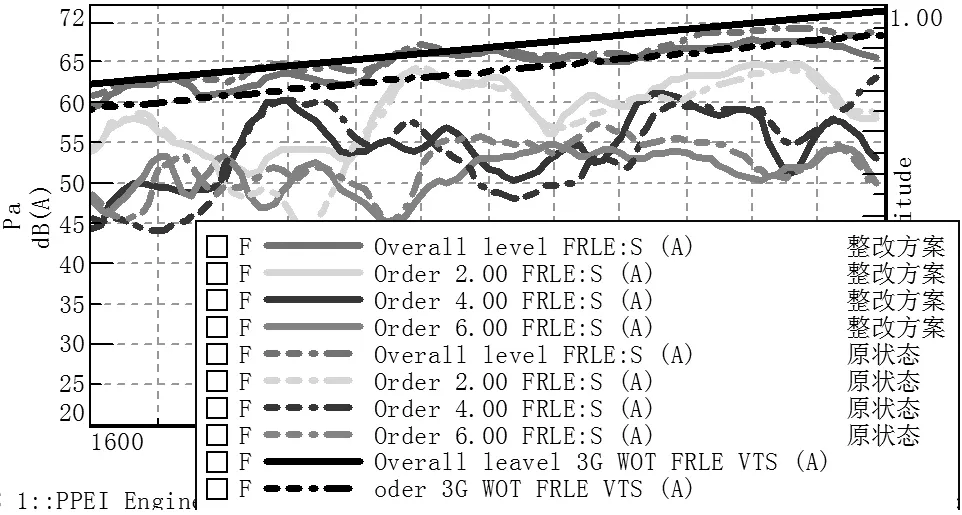

为了评估此状态对整车的影响,对排气系统管壁减薄前后的状态进行3档全油门测试,结果如图8、图9所示;3档全油门加速工况下,管壁减薄方案的驾驶员处声压总级优于原状态,管壁减薄方案的后排声压总级优于原状态,对4阶噪声改善较大。

图8 3档全油门排气系统管壁减薄前后驾驶员右耳处声压级

图9 3档全油门排气系统管壁减薄前后后排声压级

3 结束语

针对某乘用车怠速时产生的“呜呜声”异响,综合运用听诊器、消去法以及频谱分析技术,锁定了异响声源为排气系统共振引起,共振频率为183 Hz,前消声器处的吊钩振动由于共振放大,产生辐射噪声。通过分析和验证,对排气系统前消声器的吊钩进行移动,避开共振位置;对排气系统的管壁减薄,进行错频,最终选择了管壁减薄方案,降低了183 Hz的声压级,“呜呜声”异响得到解决,提高了整车NVH品质。