螺纹钢切分轧制工艺的探索实践

孙 晶

(宝武集团鄂城钢铁有限公司,湖北 鄂州 436000)

1 概述

鄂钢棒一车间是1995 年投产的老生产线,原设计轧制规格为Φ12~Φ40 的螺纹钢和圆钢,设计是单线轧制。其工艺布置为粗轧7 架平轧闭口轧机、中轧为平立交替的6 架两辊闭口轧机、精轧为平立交替6 架预应力轧机。

为了充分发挥产能,棒一车间从2005 年开始先后成功开发了Φ16、Φ18 螺纹钢二切分、Φ12、Φ14 螺纹钢三切分轧制工艺。其两切分工艺方案为:11#为圆孔——12#为平辊——13#为立轧孔——14#为预切分孔——15#空过——16#为切分孔——17#空过——18#为并联椭圆孔——19#为成品孔;三切分工艺方案为:9#为圆孔——10#为平辊——11#为立轧孔——12#为第一道预切分孔——13#为立轧孔——14#为第二道预切分孔——15#空过——16#为切分孔——17#空过——18#为并联椭圆孔——19#为成品孔。

2 切分轧制生产中存在的问题

由于棒一车间工艺布局及轧机的特性,在轧制过程中存在一些问题,主要问题有:

(1)三切分轧制时,11#-12#之间容易打结和不进,造成中间废。

由于11#是箱型孔,料型出11#孔型后,容易出现扭转,而12#进口导卫的导轮是相对应的箱型孔,虽然夹持能力、对中性比较好,但对钢的头部要求较高,尤其不能扭转。

(2)轧制两切分时,13#轧件进14#容易产生冲钢事故。

由于中轧13#与精轧14#间距约14m(中间设有2#切头尾飞剪),距离太远,轧件运行过程容易因多种原因造成扭转不进14#产生冲钢事故。轧制之初已在13#至2#剪间增设了两台夹持装置,但由于其料型宽高比偏小,不能完全解决此问题。

(3)精轧轧机的间距仅为4m(一般切分轧制精轧机间距为5m 左右),给活套器设计及进出口交叉导管设计增加了难度。

(4)三线差问题:三线切分轧制时,在预切和切分孔型中,中间轧件与左右两轧件料型不一致,容易造成三线差,增大了调整难度,也增加了各类废品。

(5)成品头部拉瘦:连轧过程中,轧件头部咬钢时一般为堆钢轧制,机架间形成连轧关系后为拉钢轧制,导致头部轧件大于中间轧件。在精轧机组,由于轧件较小,头部与中间轧件的差别更大。轧制螺纹钢时成品机架延伸率较大,咬钢时堆钢严重,为了防止成品机架与成品前架出现堆钢事故,只能减小成品前机架速度;咬钢后,随着堆钢消失、动态速降消失,成品机架与成品前架出现拉钢,而活套反应速度跟不上,从而导致头部约10~20 米拉瘦。

以19#机架为例,因咬钢时动态速降过大,为了防止在活套处打结,就人为地降低18#机架的设定线速度,同时增加19#机架的动态补偿量,帮助轧件顺利进入19#机架。由于18#机架的设定线速度低于正常值,导致18#机架和19#机架之间拉钢,随后在控制系统的作用下,将18#机架的线速度逐步升到正常值,但成品的头部已经拉瘦,一般情况10m~20m,严重的会影响1~2 个倍尺。

3 针对上述问题的改进方案

3.1 三切分11#~12#之间钢材扭转问题的改进方案

首先,提高装配质量,保证11#不错辊。装辊前要对轴承座的止推轴承进行检查,对轴向间隙不符合技术要求的予以更换;检查轴套及压盖是否磨损超标,如超标必须修复或更换;检查上下轧辊轴承座的外形尺寸是否符合要求,同时检查轧辊牌坊内壁尺寸,防止出现交叉导致错辊,必要时进行修复。轧辊安装好后要检查轴向调整装置是否完好,是否处于中位,方便现场调整。轧辊上线后,要检查锁紧装置是否出现机架锁不紧的现象,同时还要检查机架侧板是否存在磨损量过大。

其次严格按轧制程序表设定平轧的料型尺寸,同时调整好11#进口导卫开口度,防止因开口度大出现扭钢造成轧辊错辊。

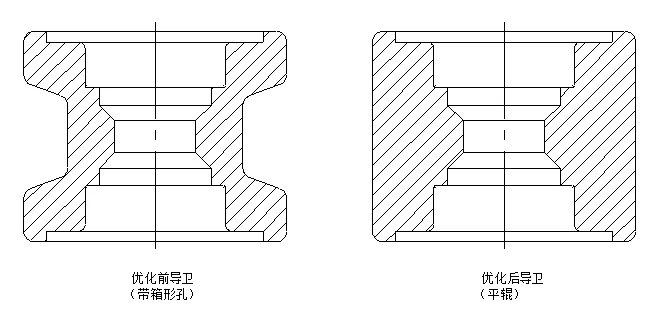

然而由于11#轧机为第一代闭口式轧机,其机型特点决定了轧辊上下轴承座与牌坊之间存在一定的间隙,使两个轧辊的中心线不在一个垂直的平面上,这样11#出来的料型必然存在一定程度的扭转。为解决这个问题,将12#进口导轮由箱型孔改为平轮,即只保证12#进口的开口度、上下不需要扶持。如图1所示,当11#料型发生扭转后,由于平导轮上下方向对轧件没有阻碍,11#进12#比原来要顺畅,减小了11#进12#所产生的张力,基本杜绝了11#进12#所产生的中废。

图1 12#进口导轮优化前后对比图

3.2 两切分13#~14#之间钢材扭转问题的改进方案

借鉴三切分11#进12#的特点,将两切分14#的导轮由原来的箱型孔改为平轮,从根本上解决了两切分13#进14#的扭转问题,还提高了导卫的使用寿命。

3.3 活套器及进口交叉导管设计

(1)由于K2 至K1 轧机间距过小,给活套器和K1 进口交叉导管设计带来困难。通过精心计算19#轧机进出口交叉导管的最小长度和角度,尽可能地为活套设计留出了空间,同时将压套辊与起套辊间距优化,最终很好的解决了活套器的布置问题。

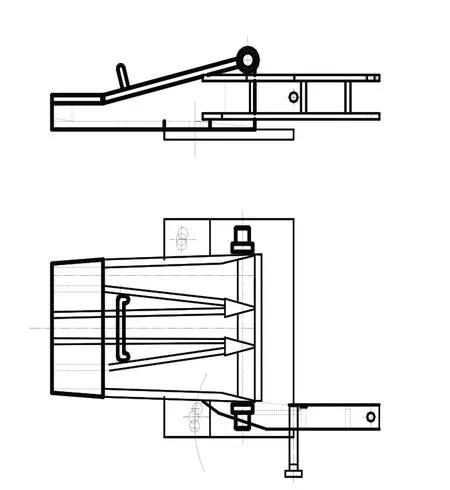

(2)增加可调节的活套出口导槽:一般活套器导槽的定位为左右销轴连接,基本上与活套器形成一个整体,当需要调整其空间位置时,必须整体移动。为方便调整,将导钢槽设计成图2可以左右微量调整的活套器导钢槽。

图2 三切分5#活套器出口导钢槽

3.4 三线差问题的改进方案

三线切分轧制时,在预切和切分孔型中,中间轧件与左右两轧件料型不一致,两边为自由宽展,轧件中部受切分楔的影响属限制宽展。因此,在轧件三部分压下量相同情况下,轧件中部应有较大延伸,两边由于是自由宽展,自然延伸小于轧件中部。由于轧件为一个整体,中部的较大延伸必然形成两边的附加延伸,因此造成两边轧件被拉伸。在切分孔型中三部分面积相等时,轧件切分后,两边的面积小于中间轧件的面积。为了保证套高稳定一致,切分孔的边部轧件面积应大于中部面积,但不宜过大,过大又会导致三线活套器中的中间套低。原设计边孔比中间孔面积大15mm2,经过不断实践优化,最终将边孔调整为比中间孔面积大6mm2,三线套高基本一致。

3.5 头部拉瘦问题的改进方案

通过以下两个措施,基本消除了成品头部拉瘦的现象:

(1)3#~19#机架都投入了动态补偿程序,从粗轧开始逐步改善轧件头部的形状和尺寸。还是以19#为例,由于轧件头部的尺寸和形状的改善,轧件咬入19#机架的瞬间,动态速降的量变小,咬钢瞬间堆钢的现象也有改善,此时18#机架的设定速度可更接近于正常轧制速度,大大改善18#与19#之间的拉钢现象。

(2)优化活套控制程序,使轧件咬入后能快速调整到设定的活套高度:调节器延时启动时间:因为起套的瞬间是一个不稳定的状态,通过调整该参数,延时启动活套调节器,避开起套时活套高度不稳定的状态。

活套咬钢补偿量:当起套完成并且套高稳定后,由于受上游机架堆拉关系的影响,实际套高可能与设定套高相差过大,可以通过调节该参数,让活套调节器在一定时间内(0~4S)增加一个附加的输出,加快活套恢复到正常高度的过程。因为咬钢补偿量是一个附加的调节量,参与了级联调节,所以要及时撤销,但在撤销时会引起活套的波动。

活套咬钢补偿时间:与活套咬钢补偿量配合使用,时间设定范围0~4S,精立轧从起套后0.5S 开始计时,精平轧从起套后开始计时。

4 攻关效果

进行了上述攻关后,基本解决了轧制中存在的各类问题,各规格均实现了高产能、稳定轧制。Φ12、14 螺纹钢三切分日产量提高了约300 吨,Φ16、18 螺纹钢两切分日产量提高了约500 吨;中废、成品废降低了约3/4;负差稳定性也得到提高,三切分三线米重负差差异可控制在0.7%以内。