冷基热镀锌板表面锌灰缺陷的控制研究

李文超,马占军,孔德新,陈相东,刘 超

(河钢承钢钒钛冷轧薄板有限公司,河北 承德 067000)

随着钢铁市场竞争的日益激烈,各企业的生产观念也在改变:向行业提供简单的钢铁产品转变为向下游提供钢铁材料,这既要求钢铁厂一方面向生产高端产品迈进,另一方面要根据客户要求提供高标准、高质量的钢铁材料,一种市场倒逼的形势正在悄然发展。质量优异的冷基热镀锌板是高端产品一个重点区域,具有广阔的市场前景,应用于建筑、家电以及汽车等行业。然而在生产过程中,锌灰缺陷的产生造成大量的卷重不符、切废、质量异议等问题,造成不少的经济损失,这有悖于降低成本、绿色发展的科学理念。图1 是某冷轧厂10 月份产生降级品的重量统计,其中可以看到除了因部分未光整量之外,锌灰缺陷占总重量的16%,排在第二位。为了解决冷基热镀锌板表面锌灰缺陷所造成的损失,本文对其产生的原因进行了研究和分析,并提出了对应的控制措施,降低了生产成本,提升了表面质量,增加了企业竞争力。

图1 某冷轧厂10 月份镀锌降级品比重

1 锌灰缺陷及危害

1.1 锌灰缺陷产生的原因

(1)为了保证退火炉内带钢保持一个纯铁活性表层,炉内的气氛为还原性,因此在炉鼻子所覆盖区域的锌液很难形成锌的氧化物隔离层,进而造成锌液蒸发形成锌蒸气,锌蒸气沿着溜槽上升遇冷凝结成固态状物质(锌灰)粘附在炉鼻子内壁上,锌灰的成分比较复杂,一般情况下其成分含有氧化锌和铝铁的氧化物等[1],当集聚过多时随着带钢的抖动掉落在带钢和锌液面上。

(2)热镀锌过程中,铁与锌发生反应生成FeZn7固状物,其密度比锌液密度略大,形成底渣。而锌液中添加铝会置换掉部分底渣中的锌,生成密度比锌液小的铁铝化合物,形成浮渣,其化学反应式如下所示。一部分浮渣会随着沉没辊的转动以及带钢的移动被锌液带到炉鼻子内聚集,成为锌灰的组成部分[2]。

1.2 锌灰对产品的影响

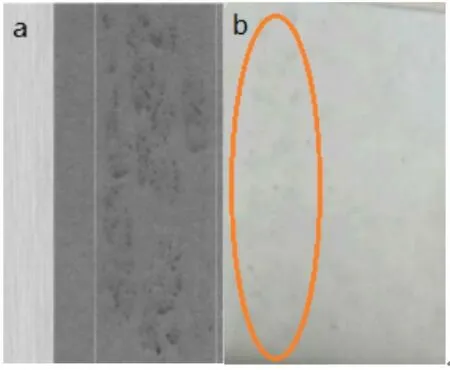

带钢正常运行时,因对液面产生冲击力,使带钢与锌灰之间保持一定的距离,因此不会对带钢产生较大影响,但是在焊缝通过、加速、减速过程时,带钢会产生较大振动,当振幅大于锌灰与带钢的距离时,锌灰便粘附在带钢表面上进而造成漏镀现象,产生露钢缺陷[1]。使得产品降级处理或者切废,增加了生产成本。锌灰在液面上处于静止状态,而带钢处于运动状态,因此粘在钢板上的锌灰造成的露钢缺陷均为沿着带钢长度纵向分布,如图2 所示。

图2 沿带钢纵向分布的锌灰缺陷

2 解决措施

2.1 优化浸锌温度

铁损的多少与锌液温度的高低有直接关系,铁损增多不仅影响锌锅的使用寿命,而且会提高锌渣形成速度,进而导致锌灰的增加。图3 是锌液温度与铁损量之间的关系[3]。由此可看出当锌液温度在480℃~530℃时,铁的损失量较大,在500℃时达到最大。

图3 锌液温度与铁损量之间关系图

因此一方面要控制锌液温度,另一方面要控制带钢入锌锅温度,当带钢温度超过锌液20℃以上时,锌液温度提高,锌渣数量也增多[4]。经验表明,常规热镀锌温度适宜在450℃~465℃,此温度范围锌液具有良好的流动性,提高了锌层质量,降低铁损,抑制了锌灰产生的速度。

2.2 完善清锌灰制度

炉鼻子内壁上的锌灰无法在带钢运行时进行清理,但停车过程中务必进行检查清除,图4 是停车检修时替换下来的炉鼻子,其内壁挂满锌灰。在正常生产过程中为了保证生产的连续性,某冷轧厂镀锌线实行在线清锌灰制度,通过设计合理过渡卷,升起炉鼻子距离锌液200mm,同时向炉鼻子内部加吹氮气,防止空气进入炉内,带钢以较低的速度运行,此时进行清锌灰作业。作业过程中要用专用工具将表面的锌灰轻轻的拨到锌锅两端,拨锌灰时切忌用力过大,使液面产生扰动,防止锌灰粘附在带钢上。具体清锌灰次数可根据生产实际情况而定,一般每周清理一至两次。

图4 炉鼻子内壁黏结的锌灰

2.3 优化加湿系统

目前的退火炉机组在炉鼻子处均安装有氮气加湿系统,目的是通过增加此处的水含量,升高露点温度形成一种略带氧化性气氛的环境,使得炉鼻子内部表层的锌液与氧反应生成锌的氧化物薄膜阻断锌蒸气的蒸发[2]。但是氮气和水蒸气的加入量控制要适当,过多会造成带钢表面形成铁的氧化物不利于镀锌,造成漏镀或暴锌现象,过少则起不到抑制锌灰的作用。一般将露点温度控制在-30℃~-10℃,根据实际生产情况进行调整。

2.4 调整锌液成分

锌液中铝含量的大小对镀层的化合物种类和锌渣的形态均有影响,铝比锌更活泼,当锌液中的有效铝含量大于0.135%时,铝可以与锌液中的铁直接反应生成Fe2Al5上浮至锌锅表面,形成浮渣,同时铝还可以与铁锌化合物反应将底渣转化为浮渣。有文献指出,浮渣中的铝含量在4%~7%,底渣中的铝含量在0.7%~1.5%[5]。但是铝含量过大会降低锌液中铁的溶解度,以致生成更多的锌渣[6]。因此锌液中铝含量的控制应合理,根据经验,锌液中的铝含量应在0.16%~0.25%之间。在生产CQ 级普通板时为0.16%~0.18%,生产DQ 级冲压板时为0.18%~0.20%,生产DDQ、EDDQ、SEDDQ 级深冲板、超深冲板时为0.20%~0.25%[6]。据相关资料记录:铝的置换反应在有效铝超过0.135%时开始进行,当有效铝达到0.14%以上时,反应的比较充分,可实现无底渣作业[7]。

2.5 严格把控锌锭质量

随着市场对锌锭需求量的增大,近几年来锌锭的成分不合现象日益严重,部分冶炼厂在熔制锌锭时,内部存在大量的氧化铝、氧化锌等杂质。这样的锌锭在锌锅融化后形成大量浮渣,产渣率升高,既造成了成本提高大又影响了产品的质量。因此要与商家沟通严格把控质量关,提供合格的产品。

2.6 合理控制工艺段速度

工艺段在增速、降速以及焊缝通过锌锅时,带钢产生振动极易粘附锌灰,造成露钢缺陷。因此计划员应合理编排生产序列,带钢品种变化不宜过多,避免频繁的升速、降速。在生产过程中更应尽量避免停车事故的发生。

3 结语

综上所述,为了减少锌灰的形成,避免降级品的产生和成本的增加,可通过以下几方面进行控制:

(1)合理控制锌液温度在450℃~465℃之间,可有效降低铁损,抑制锌灰产生的速度。

(2)建立定期清锌灰制度,视生产情况而定,一周清理一至两次。

(3)优化加湿系统,将露点温度控制在-30℃~-10℃,根据实际生产情况进行调整。

(4)调整锌液成分,根据不同钢种合理控制锌液铝含量。

(5)提升锌锭质量,对于杂质过多的锌锭拒绝使用。

(6)合理编排生产序列,尽量避免频繁升速、降速,保持带钢稳定运行。

经过上述控制方式的改进和参数优化,因锌灰导致的降级品吨数由10 月份的165t 降至11 月份的51t,由降级品总量的16%降至6.3%,效果显著。