宣钢型材产线设备系统优化改进

步伟涛

(河北钢铁集团宣钢公司二钢轧厂,河北 宣化 075100)

宣钢型材生产线是宣钢实施新产品发展战略、提升装备水平、调整产品结构的重点工程之一。于2007 年6 月投产,投产后逐步开发了φ50mm~φ110mm 十四个规格圆钢,16#、20#两个规格槽钢,8#~20#九个规格角钢、和25#、29#、36#三个规格矿用U 型钢。主要钢种为普通碳素结构钢、优质碳素结构钢、低合金结构钢。目前该生产线以生产角钢为主,且角钢的产量占总产量的80%以上。

目前型材作业区设备系统已经不能够满足生产的需求,为了满足生产需求必须对设备系统进行优化改造,于是对设备系统制约生产的各方面问题进行总结,并针对各问题制定了改进方案,以便提高生产效率,增加经济效益[1]。

1 设备系统存在的问题

1.1 冷锯机设备存在的问题

冷锯机已经连续使用多年,设备工作环境恶劣,冷锯的事故率高,严重的影响了生产节奏,降低了生产效率。

(1)原冷锯行走定位方式是V 轮配合V 轨,定位不够精确,而且上滑座相对位置较低,V 轨一旦出现螺栓松动等现象不易发现,而且维修难度大。

(2)原冷锯上下滑座是靠滑块连接固定,滑块容易松动,滑块松动后锯子就容易栽头,V 轨容易蹭到下滑座,甚至造成无法进锯。

(3)原冷锯电机与齿轮箱是靠柱销接手连接的,中间的尼龙销不易安装,锯子震动较大就容易出现切销子的情况发生,而且这种连接方式需要接手找正,精度要求较高,偏差在0.3mm 以上就容易造成锯子震动过大,所以每次紧地脚都需要对电机找正需要约2 小时时间。

(4)原冷锯电机与齿轮箱距离较近,出锯后造成重心靠前,后部滑块受力较大,磨损较严重,前方支持轮受下压力较集中且力量较大,使前支持轮的使用寿命大大降低,增加了备件费用,更换一次支持轮需要吊起上滑座,然后更换支持轮,更换一次支持轮大约需要6 小时,锯头侧支持轮大约只能使用2 个月,不伦从检修时间,还是备件的使用上都是极大的浪费。

(5)原冷锯上滑座是一个箱体,后半部是稀油箱,前半部是水冷箱,冷锯锯钢时存在高频震动,持续的高频震动容易使稀油泵及电机地脚容易松动,松动后可能烧电机,电机烧毁后需要停机更换,每次更换电机大约需要1 小时。

1.2 定尺机设备存在问题

(1)原定尺机的横移系统是由电机,链条,行走轮,轨道组成的,行走距离大,在行走过程中,南北两台电机会出现不同步现象,造成设备震动大,出现断链条、烧电机、脱轨道、行走轮损坏等现象,恢复时间较长,更换电机需2小时,接链条需0.5小时,处理脱轨需0.5 小时,更换行走轮需2 小时。严重影响生产节奏。而且由链条带动行走轮行走定位不够精确,造成钢材尺寸超差。

(2)原定尺机固定方式为定尺机本体与轨道滑块之间靠8 根连杆连接,然后利用销子与轨道固定,在长时间的撞击下,造成轨道松动变形,拉杆变形,定尺机本体撕裂,设备运行不稳定。每次检修需对以上隐患处理4 小时,是对检修时间及检修人员极大的浪费。而且销子经常变形,无法取出,严重影响生产节奏,每次处理1 小时[2,3]。

(3)原定尺机减震方式为碟簧减震,由于撞击力较大,使用一段时间,碟簧碎裂,起不到减震作用,对定尺机本体与挡板造成较大的损坏。需每3 个月更换全部碟簧一次,每次更换120 片,每片280 元。每次更换需6 小时以上,劳动强度较大,维护困难。

(4)原定尺挡板升降方式为气缸升降,虽然速度较快,但是存在的问题较大,经常窜气,造成在定尺时气缸落不到位,或在过钢时挡板,挡板自行下落,压在成品材上,而且南北两侧气缸升降不同步,造成挡板升降过程中卡死,恢复挡板需2小时以上,影响生产节奏。

轧机主机列电机的风机用于给主电机降温,原来的控制模式为主机列电机送电后,风机即时启动,主机列断电后,延时3分钟关闭。停送电由生产班主操台控制。生产过程中,经常会有更换轧机、导卫、打磨轧槽等工艺及设备停机时间,需要主操工将轧机停止,但主机列电机却处于送电状态,主机列电机的风机也处于工作状态,因此增加了电能消耗。原来,主电机的风机只要主电机送电(轧机未工作、电机未工作的),风机就转动耗能。

即:主电机送电(不论电机是否工作)—风机转动给主电机降温—主电机停电—风机停止转动。

2 设备系统的优化改进

2.1 冷锯机改造技术内容

对锯机进行整体升级改造,我们将平时生产中的问题汇总并逐条进行优化升级和改造。

(1)针对锯机重量靠前造成的行走轮损坏,将锯机上滑座加长使电机尽可能的靠后起到平衡齿轮箱的作用,同时加大了电机的功率从315KW 升级到500KW,不仅配重作用明显,电机也更加耐用不会轻易烧电机。

(2)针对上下滑座的滑块容易松动的问题,我们将滑块改为压轮,滑块一旦尼龙板磨损就会产生一定量的间隙对锯机有损害还加快了尼龙板的磨损,改为压轮后可以随时调节压轮与上滑座之间的间隙,一旦发现有间隙只需要紧固压轮螺栓即可。

(3)针对移动锯行走的问题,齿条上容易积聚铁屑,而且受力较大容易磨损,所以新锯机改为侧向齿条不积渣,不受锯机向下的力,可以有效降低磨损延长使用寿命,提高设备的稳定性。

(4)针对铁屑在锯机下方堆积的问题,我们在锯罩下方增加一个溜槽,锯切产生的铁屑被溜槽收集不会飞溅到后方,对锯机的行走轮等起到很好的保护作用,而且有利于改善现场环境,降低工人清理铁屑的劳动强度。

(5)针对尼龙接手销容易被切断的问题,我们将接手改为鼓形齿的,提高设备稳定性。

(6)针对液压稀油系统不便维修点检的问题,我们将原来各锯机上的小液压站统一建立成一个整体的液压站并转移到一层,一层的环境相对于锯房内环境要好,以便对与液压站的保护、维修和点检。

(7)稀油站原先的稀油箱就在锯机上滑座内,与上滑座一体,持续高频震动使稀油泵及电机地脚容易松动,密封不严容易进入杂物严重影响油品质量,改造后将稀油站与锯机分开,不受锯机锯切时震动的影响。

2.2 定尺机改造内容

(1)横移方式的改进:以液压缸为动力原件控制挡板的移动,运行稳定,液压系统为目前较为精密的动力系统,极大的提高了定尺的精密程度。而且需求的行程较小,减少设备与底座之间的摩擦,提高设备使用寿命。

(2)挡板改为5 块:增加挡板的数量后,调节距离可以减少行走距离,每隔1.5m 一块挡板,需生产6m 到7m 之间的钢材时,只需要在一米范围内调节,然后升降6m 挡板即可,同理生产7m到8m 之间的钢材时,调节后升降7m 挡板即可,依次类推每次调节范围在一米以内,然后选用不同的挡板即可,与以前一块挡板相比,生产工艺要求调节尺寸时,调节的范围减小了;同时因为挡板数量增加了每块挡板的撞击次数相对与以前一块挡板的时候大大减少了,提高了挡板的使用寿命。

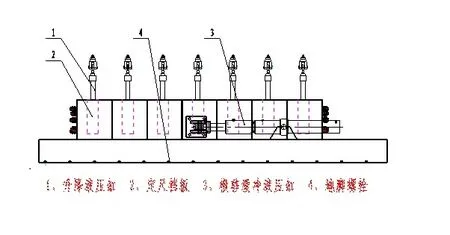

(3)固定方式改进:靠138 条螺栓与地面紧固,大大提高了设备运行的可靠性及稳定性,挡板的固定方式也由原来的销子固定改为行走油缸及缓冲油缸和蓄能器固定,撞击后钢材的动能转化到蓄能器内,再由蓄能器释放给缓冲油缸以阻尼的形式回位,使定尺机更加稳定可靠。

(4)缓冲方式的改进:把碟簧缓冲改为液压缓冲装置,由南北两侧缓冲液压缸和蓄能器完成缓冲动作,液压缓冲比机械式缓冲更加柔和,不会造成成品材撞到定尺挡板后的严重回弹,降低了定尺时间提高了定尺精度,液压缓冲成本相比碟簧降低80%以上,维修保养所需的时间也可以减少到平均每年10 小时左右,提高了使用寿命,减少了维修费用及维修时间。

(5)定尺挡板升降改进:改为液压缸升降后,升降过程中较平稳,两液压缸较为同步,降低了挡板故障率。

2.3 主电机风机电气控制系统优化

本次改造主要根据轧机、电机、风机的工作条件进行了关联设置,优化了控制系统,降低了电能消耗。具体方案如下:即:轧机转动(电机工作)—风机转动给主电机降温—轧机停止(主电机停止工作)—风机延时3 分钟停止转动。

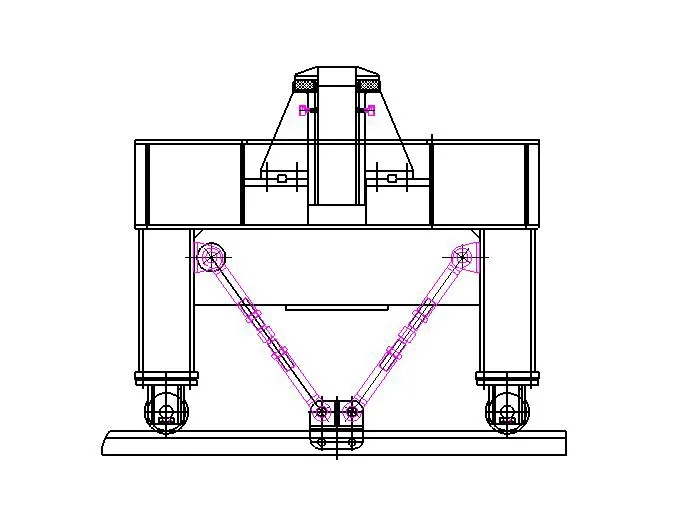

图1 改前定尺机示意图

图2 改后定尺机示意图

2.4 设备改造前后效果对比

(1)改造后锯机运行平稳震动明显减小,锯切后铁屑得到很好控制,锯房内环境得到很大的改善,工人需要清理的铁屑氧化泥减少,劳动强度大大降低,极大的提高了生产效率。

(2)改造后定尺机运行稳定,因定尺机故障停机大大减少,简化了岗位操作人员的改尺工序,降低了劳动强度,缩短了改尺时间,提高了作业率,定尺精度提高到毫米级别,杜绝了尺寸超差引起的质量异议,提升了品牌形象和市场竞争力,赢得了买家的好口碑。

(3)改造完成后,在主电机非工作期间,风机停止工作,减少了电能消耗,节约了能源消耗。

3 结语

宣钢公司型材线设备系统的改造后,生产实践证明大大减少了因设备事故、故障造成的停机,减少了风机空转电能消耗。为型材线的正常生产提供了有力保障,提升了生产效率,降低了生产成本。通过设备系统的改造提高了研发人员的技术水平,增强了自信心,由于简化了操作降低了劳动强度,激发了岗位操作人员的工作热情。改造的多项技术在国内同类型材生产线中具备较大的推广价值。