汽车双层流HVAC的研究及应用

陈金卫、刘建国、陈丽

(广汽乘用车有限公司,广州 511434)

1 概述

HVAC 是安装在仪表台下具有加热、通风和空气调节功能的单元,通过吸入内气或者外气,经过蒸发器和暖风芯体将其调节成设定温度,吹入驾驶室内,起着向乘客提供舒适环境的重要作用[1]。作为汽车空调的核心部件,HVAC 结构设计的优劣直接影响空调系统的性能和用户体验。

现有的汽车自动空调系统都设置有外循环和内循环送气,但是无论是单独的外循环还是内循环都存在一定的弊端。如外循环内耗大,且在重污染地带会吸入污染;而内循环则吸入新鲜空气少,不是很健康。如何在保证乘客舒适性的前提下,通过调节内外进风的混风比例,更多地利用车内处于比较舒适温度的空气参与换热,来实现降低能耗的需求,一直是汽车空调工程师攻关的课题。

北方冬季行车,车窗易起雾起霜,必须开启外循环+除雾模式。车外冷空气经过暖风芯体加热后给车内提供热空气,需要消耗较大热量。对于燃油车,在气温较低时需要较长时间车内才能达到舒适温度;对于电动车,需要消耗更多的电量用于整车的采暖,从而降低整车续航里程[2-3]。如果能从HVAC 结构上进行优化改进,合理利用车内空气余热,将可以进一步降低能量消耗,达到降低油耗或电量的目的。双层流HVAC 则具备同时导入内气和外气的功能。下面将对双层流HVAC 的结构及其性能进行阐述。

2 双层流HVAC 结构说明

双层流HVAC 与常规HVAC 相比具有不同的进风箱和分配箱,可以实现内外气同时导入。

2.1 双层流HVAC 结构

双层流HVAC 进风箱分为上下2 个叶轮,其中上部叶轮可以导入新鲜外气,下部叶轮可以导入车内的内气。低湿度的外气通过外循环风门,经上层叶轮流入DEF 风道吹出。车内的内气通过内循环风门,经过叶轮内部导流槽进入下层叶轮,由吹脚风道吹出。HVAC 分配箱通过隔板分为上下两层,将内外气分开,内气从下层经吹脚风道吹出,可用于整车采暖;外气湿度较低,从上层经除霜风道吹出,吹向玻璃防止起雾(图1)。

图1 双层流HVAC 结构图示

2.2 双层流HVAC 与常规HVAC 对比

常规HVAC 鼓风机为单层叶轮,设定为内循环或者外循环模式下,只能导入100%内气或者100%外气。冬天制热只能采用低温的外气加热后给乘员舱供暖,热量消耗较大。对于电动车,将需要消耗大量的电量用于整车制热。双层流HVAC 鼓风机为双层叶轮,可以同时导入50%内气以及50%的外气,内气加热后通过吹脚风道吹出,用于整车采暖;外气加热后通过除霜风道吹出,用于玻璃除霜除雾[4]。内气相比外气温度较高,可以降低热量需求,从而提高制热效率,可以快速提高车内温度,减少电动车电量消耗,从而提升电动车的续航里程(图2)。

图2 双层流HVAC 内外气分层图示

3 双层流HVAC 性能特点

3.1 制热性能验证

本次试验选取了某电动车车型进行了试验验证。验证工况为:环境温度-20℃,最大制热模式。

试验开始时未打开双层流,采用100%外气模式,1 h 后出风口温度稳定在50℃。然后再开启双层流模式,继续测试出风口温度。从试验结果可以看出,开启双层流后出风口温度可继续上升,稳定在60℃。相比常规HVAC,出风口温度从50℃上升至60℃,出风口温度提升10℃(图3)。

图3 双层流和非双层流出风口温度对比

3.2 不同水温制热效果验证

由于双层流HVAC 与常规HVAC 相比,出风口温度能带来10℃的提升,因此可以将整车采暖时的最大目标水温降低10℃,目标水温由70℃下降至60℃,从而达到节能目的。从某电动车型采暖试验结果来看,环境温度-20℃工况下,双层流HVAC 目标水温设定为60℃,在水温稳定后可以达到常规HVAC 目标水温70℃的制热效果,出风口温度均为50℃,且升温过程较常规HVAC 更快(图4)。

图4 双层流HVAC 脚部出风温度曲线

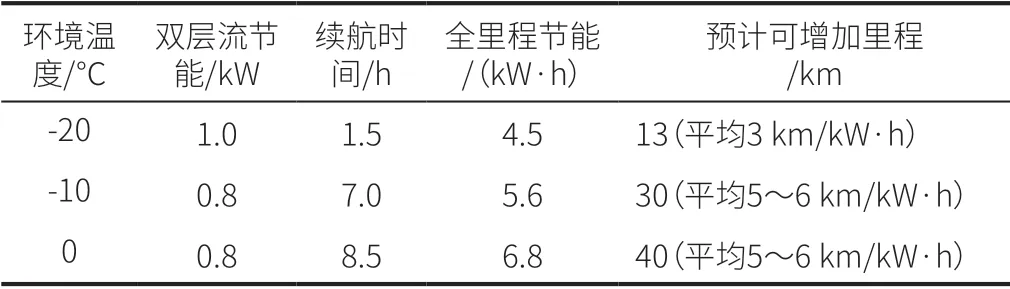

3.3 双层流HVAC 节能效果

由于双层流可以使空调系统目标水温降低10℃,因此可以减少电动车电量的消耗。电动车制热采用PTC 作为热源,环境温度-20℃环境下,将水温加热到60℃,需消耗PTC 能量4 kW;将水温加热到70℃,需消耗PTC 能量5 kW。因此对于双层流HVAC,每小时可节省电量1 kW·h。车辆以60 km/h 车速行驶从满电状态到0 电状态,以环境温度-20℃为例,在全里程内双层流空调可节省电量4.5 kW·h,可增加续航里程13 km。不同环境温度下,续航里程增加情况如表1。

表1 不同环境温度下,续航里程增加情况

4 总结

综上所述,双层流HVAC 较常规HVAC 相比导入了50%内气,减少了排气能耗损失,整车采暖性能明显提升,提高了整车舒适性。同时由于合理利用了内气,在降低电动车制热能耗提升续航里程上有明显效果,同时在燃油车上也可以减少能量损失,降低整车油耗。