安九铁路鳊鱼洲长江大桥南汊航道桥钢混结合段施工技术

高 贵, 王春光

(1.武九铁路客运专线湖北有限责任公司,湖北 武汉 430212;2.中铁大桥局第七工程有限公司,湖北 武汉 430050)

1 工程概况

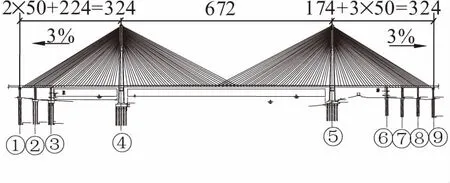

钢混组合梁斜拉桥是一种常用桥型结构,应用比较普遍,但四线高速铁路跨度不对称多跨连续钢混组合梁斜拉桥,结构复杂,施工难度大,其中钢混结合段是钢箱梁与混凝土梁连接的关键传力结构[1]。新建安九铁路长江大桥(桥址处为四线,正线时速350 km/h,预留货线时速250 km/h)位于长江下游河段,拟建桥位南侧位于九江县,北侧位于黄梅县,线位距下游已建成通车的九江长江公路大桥约5.3 km。南汊主航道桥采用(50+50+224+672+174+50+50+50)m 双塔双索面钢箱混合梁斜拉桥布置形式(具体桥式布置见图1),全长1 320 m;其中钢箱梁长度为1 060 m,混凝土箱梁总长260 m。

图1 鳊鱼洲长江大桥南汊斜拉桥桥式(单位:m)

边跨混凝土箱梁与钢箱梁之间设置钢混结合段,黄梅侧钢混结合段总长为13.2 m,总重647 t。结合段钢梁JH1长为11.2 m,结合段内2 m现浇混凝土,此2 m段混凝土梁待钢混结合段JH1调整就位后浇注。黄梅侧钢-混凝土分界面距3号辅助墩中心主塔侧8 m。结合段设置有混凝土端隔墙(0.75 m),满足钢箱梁水平分力纵向过渡的需要,混凝土梁端隔墙布置有横向预应力。

钢混结合面主要采用纵向预应力钢束,以结合面承压传力的结构形式结合。钢混结合段承压隔板厚度100 mm,内、外腹板与承压隔板采用熔透焊接连接。纵向预应力束采用12∅15.2 mm、13∅15.2 mm、15∅15.2 mm、17∅15.2 mm、19 ∅15.2 mm等不同规格。由于结合段处钢梁加劲板间距在30~50 cm,空间过小,张拉千斤顶无法安装,为满足预应力钢束在钢混结合段内张拉要求,通过优化设计将钢混结合段分为两段制造,在完成纵向预应力张拉压浆后,再将钢混结合段纵向顶推完成环缝栓焊。为防止在长期运营过程中混凝土收缩徐变等因素造成结合面位置水渗入,设计将钢箱梁顶、底板均伸入混凝土侧一定长度,包裹在混凝土内,同时顶底板及腹板上设有剪力钉[2]。在钢混结合段为保证刚度过渡匀顺及传力可靠,钢箱梁侧增设了8道腹板,腹板位置位于小纵梁位置,厚24 mm。结合段预应力锚固通过延长连接板锚固,保证预应力均匀传递到承压板[3]。

2 钢混结合段施工方案

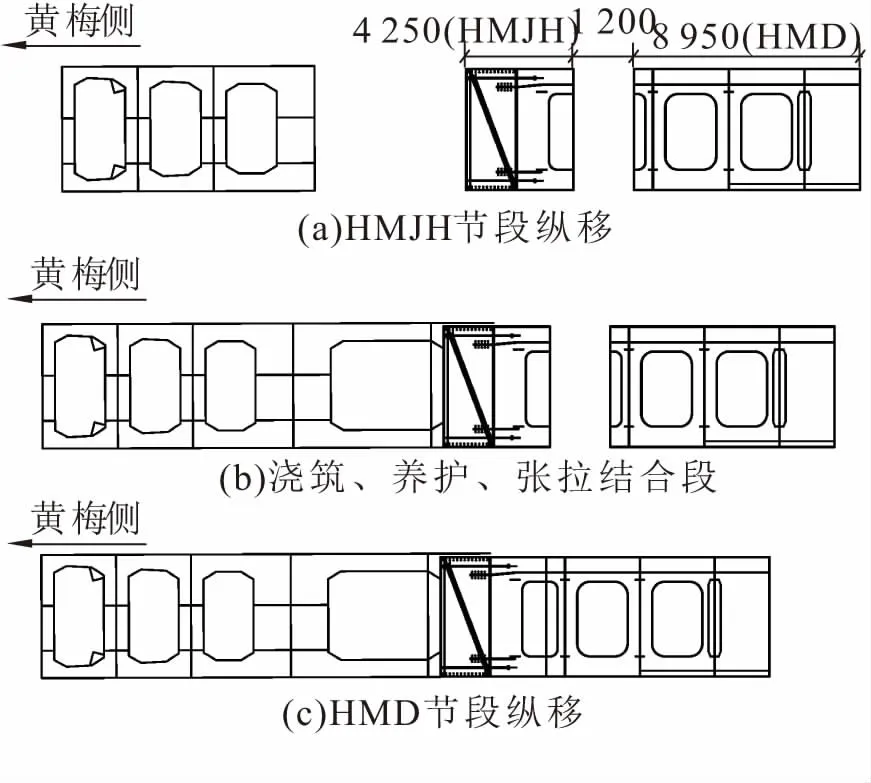

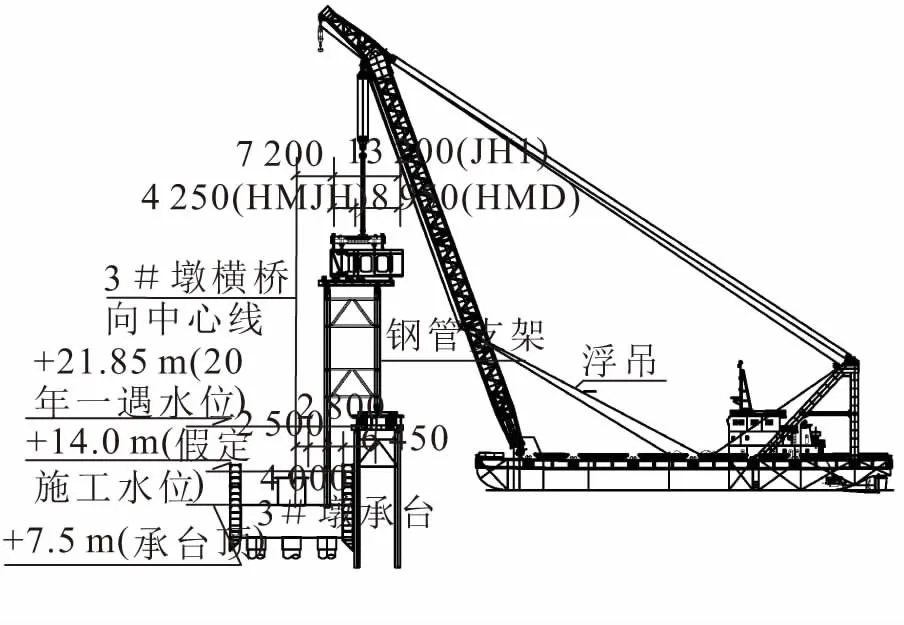

钢混结合段JH1节段分两节制造(4.25 m+8.95 m),通过匹配件在厂内临时连接成整体,利用800 t浮吊将节段整体吊装到3#墩墩旁托架上,然后通过墩旁托架上的调整装置调整结合段的位置,再把HMJH节段(4.25 m)向黄梅侧纵移1.2 m,预留钢混结合段纵向预应力张拉空间,浇筑钢混结合段HMJH,养护并纵向张拉,HMD节段向黄梅侧纵移1.2 m,并与钢混结合段焊接成整体。

为方便混凝土浇注、自由流动以及保证混凝土的密实性,钢-混凝土结合段的钢格室顶板上开设浇注孔、出气孔、预留压浆孔,隔板上设置连通孔;为确保连接的可靠性,钢格室箱体内侧钢板设穿孔钢筋及搭焊钢筋,与混凝土梁内钢筋连接成整体。钢混结合段施工流程见图2。

图2 钢混结合段施工流程(单位:mm)

3 施工结构设计

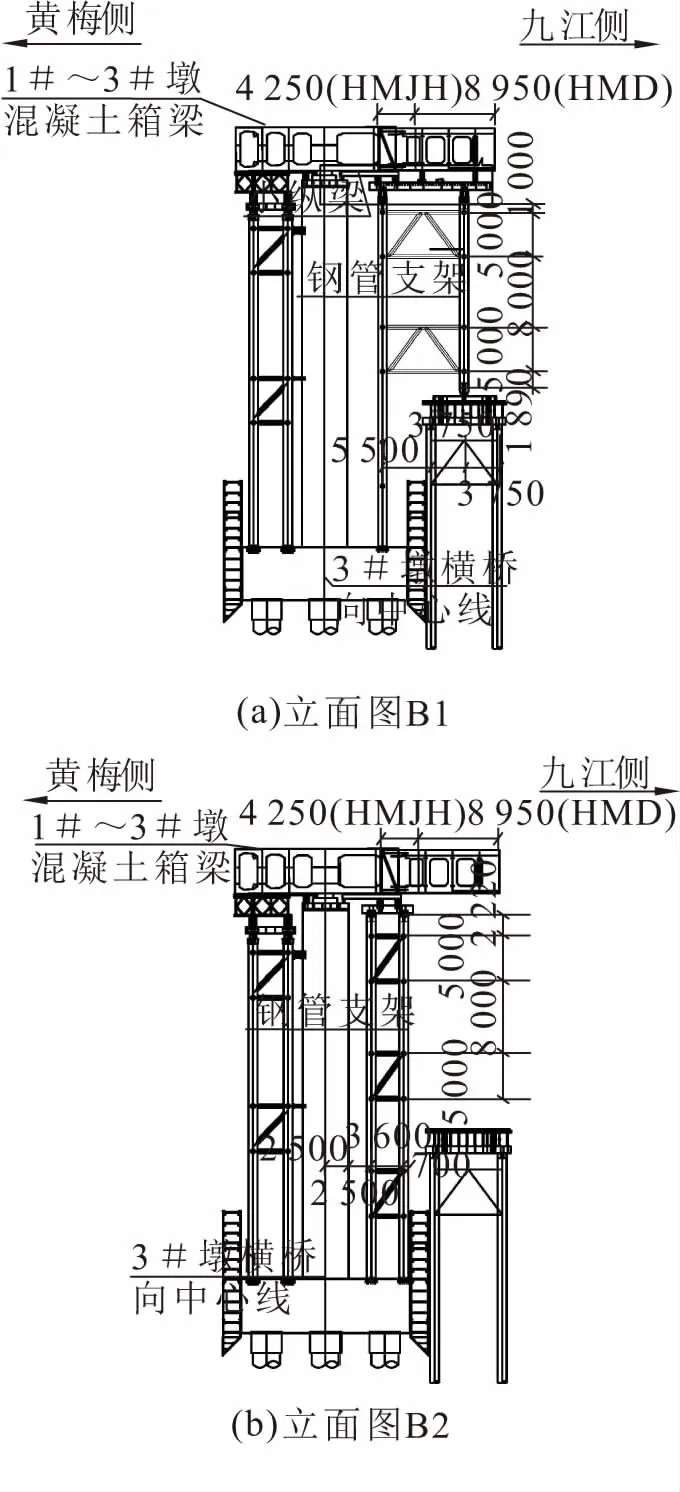

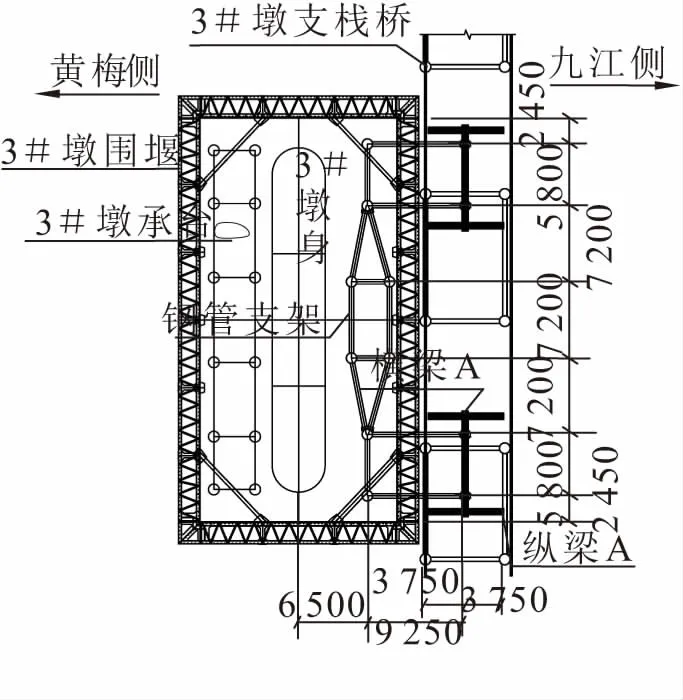

3.1 支架体系

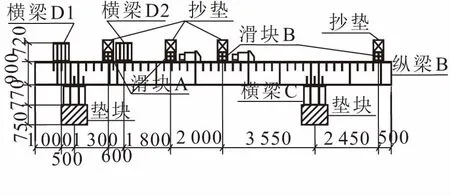

结合段支架采用钢管支架,为节约施工工期,支架与3#墩墩身同步施工,与墩身之间不设置附墙,保障在墩身施工前就能安装结合段钢梁。一侧钢管立柱布置在承台上,另一侧因3号墩旁支栈桥影响,若布置在支栈桥外侧,则影响边跨合龙段钢梁吊装,选择将另一侧钢管立柱底部通过设置纵横梁直接布置在原有3#墩支栈桥贝雷梁上[4];为避免支栈桥偏载,立柱设在支栈桥中心,钢梁重心位于主跨侧梁端向边跨7.3 m位置,离栈桥侧立柱3.85 m。钢管立柱顶部设置纵梁、横梁及墩顶小纵梁、抄垫横梁。钢混结合段支架断面、平面布置见图3、图4 。

图3 钢混结合段支架断面(单位:mm)

图4 钢混结合段支架平面(单位:mm)

支架设计考虑四个工况:

工况一,13.2 m结合段钢梁整体吊运至支架上,此时与设计位置相比,结合段钢箱梁整体沿桥纵向往九江侧偏移1.2 m。

工况二,4.25 m HMJH段钢箱梁沿纵桥向往黄梅侧滑移1.2 m至设计位置。

工况三,浇筑2.5 m钢混结合段混凝土并张拉预应力。

工况四,8.95 m HMD段钢箱梁沿纵桥向往黄梅侧滑移1.2 m至设计位置,与4.25 m HMJH段钢箱梁约束成整体。

结合段混凝土浇筑前,工况一为最不利工况,混凝土浇筑后,工况三为最不利工况。与一般支架相比,因未设置附墙,钢管立柱受力及稳定性为控制重点。钢管立柱选取材质Q345B,∅1 000 mm×16 mm钢管,在承台位置局部设置双排桩、3道连接系,在栈桥位置设置单排桩、2道连接系,自身为框架结构,需计算在风荷载作用下的整体稳定性。

钢管立柱最大长度L=8 m,回转半径ix=348 mm,长细比λx=23,经建模计算:

工况一,屈曲系数21.4,钢管立柱最大轴向压力N=1 440 kN,最大弯矩M=900 kN·m,稳定计算应力=96.1 MPa。

工况三,屈曲系数16.3,钢管立柱最大轴向压力N=3 140 kN,最大弯矩M=820 kN·m,稳定计算应力=126.5 MPa。

计算结果均满足受力要求。

3.2 钢梁滑移系统

钢梁滑移系统(结构见图5)设置2道2HN900型钢作为滑移轨道,轨道面贴4 mm不锈钢板,每道滑移轨道上设置有4个滑块,滑块底部设置4 cm MGE板。钢梁起落采用4台250 t千斤顶,纵向滑移采用2台200 t连续千斤顶。

图5 钢梁滑移系统结构(单位:mm)

4 结合段钢梁施工工艺

4.1 结合段钢梁制造

结合段钢箱梁总体制造方案为:板单元的制造→两边室和中间箱室的制造→两边室和中间箱室在总拼胎架上焊接成整体→安装锚管→整体涂装→整节段发运。结合段钢梁分两段制造,HMD段钢箱梁长8.95 m,HMJH段钢箱梁长4.25 m,通过在结合面处边箱室腹板上设置锚座,锚座间通过螺栓及精轧螺纹钢临时连接成整体,确保结合段钢梁在吊装过程中的安全性。

4.2 结合段钢梁安装

结合段钢梁在临时连接成整体后通过运输驳船运输到现场,采用800 t浮吊进行整体吊装[5]。起吊采用专用吊具进行,吊具由扁担梁、C型框架、分配梁及纵移油缸组成,每个分配梁下设置2个吊点,与结合段钢梁上的吊耳通过吊带销接,共设置有8个吊点。在吊装过程中可通过纵移油缸调整吊点重心,确保在结合段钢梁起吊过程中保持水平状态,见图6。

图6 浮吊吊装钢梁(单位:mm)

钢梁起吊到设计高度后,通过设置在浮吊前、后及两侧的锚绳进行绞锚粗调钢梁位置[6],可调整到±20 cm以内,此时浮吊受水流影响,会带动钢梁晃动。再通过钢梁4个角上设置倒链,挂设在结合段支架上,通过调整倒链可进一步精确调整钢梁位置,在钢梁调整到设计位置时,钢梁下放,落在滑块上,最后对滑块进行限位,完成吊装,同时安装临时缆风绳,并收紧、系牢,确保存梁期间梁体的位置和安全[7]。

4.3 钢梁滑移

4.3.1 滑移步骤

(1)浮吊整体起吊13.2 m JH1钢箱梁,放置于滑块顶面并抄紧,考虑后续滑移,抄垫不宜过高,保证钢箱梁底面高于横梁即可。

(2)解除4.25 m HMJH段与8.95 m HMD段之间的临时连接。通过滑块将HMJH段沿纵桥向往黄梅侧滑移1.2 m至设计位置。

(3)每根纵梁上设置前后两个千斤顶将HMJH段至少顶起0.5 m,千斤顶与纵梁间现场自行抄垫,随后撤掉对应滑块[8]。

(4)待边跨混凝土箱梁施工完成后,通过千斤顶对HMJH段标高进行微调[9],使之与砼梁标高对应,然后抄垫密实HMJH段钢梁底部,再撤掉HMJH段底部千斤顶。

(5)浇筑2.5 m钢混结合段混凝土并张拉预应力。

(6)通过滑块将HMD段沿纵桥向往黄梅侧滑移1.2 m至设计位置。设置前后两个千斤顶将HMD段顶起至与HMJH段标高匹配,随后撤掉滑块B,并将HMJH段和HMD段焊接成整体。

4.3.2 施工要点

在滑道上设置反力座,采用连续千斤顶通过钢绞线与滑块锚固,张拉连续千斤顶拖动滑块再带动钢箱梁纵移,纵向滑块之间通过型钢连接,滑块与滑道之间设置限位,确保滑移过程中不发生错动。200 t连续千斤顶置于反力座上,每个千斤顶与滑块之间通过4根钢绞线连接,滑块通过锚具锚固[10],千斤顶张拉钢绞线拖拽滑块在里程方向移动,在滑移1.2 m后,测量钢梁轴线、标高及偏位等,满足设计及规范要求后进行焊接。

4.4 控制要点

(1)结合段支架为独立支架,未设置附墙,需确保钢管立柱的竖直度,同时立柱、分配梁及联结系等焊接需牢固,对立柱及滑道梁焊缝还需进行超声波探伤。结合段钢梁吊装完成后,在与混凝土梁结合前,需保证支架不受外力碰撞[11]。

(2)钢箱梁制造除保证其结构尺寸和焊接质量外,还应保证两个节段钢梁之间的匹配性,4个腹板以及顶、底板之间错台应小于2 mm,确保箱梁对位焊接处于无应力状态。

(3)现场吊装时,提前设置浮吊前锚点,避免前锚绳拉在栈桥或支架管柱上,吊装前检查吊具、钢丝绳、吊耳等,在用倒链精确对位时,应提前设置倒链挂点。

(4)钢梁滑移过程中应做横向限位,同时控制横向偏位,横向偏位超规范要求后,需要进行横向调节,可通过直接在滑道梁上焊接反力座,再用千斤顶进行微调。

5 结束语

安九铁路鳊鱼洲长江大桥钢混结合段支架采用独立支架设计,并充分利用现有支栈桥等结构,在节约材料的同时,又保证了墩身施工与钢梁安装能同步进行,在工期紧张的条件下,发挥了较好的优势。

斜拉桥边跨采用混凝土梁,主跨采用钢梁,在结合面设置钢混结合段的设计,能充分利用混凝土梁自重较大的特点,对钢结构中跨能起到锚固和压重的作用。同时主塔和边跨混凝土梁能同时施工,有利于加快施工进度,但对钢混结合段的施工质量要求也特别高,做好施工过程中的工艺控制,能有效保障桥梁使用寿命。