水泥包装机的优化改造研究及应用要点

廖燕林

(广西鱼峰水泥股份有限公司,广西柳州 545008)

回转式水泥包装机可以被看作是袋装水泥在生产时,非常重要的设备之一,其自身对粉尘环境的整个适应性普遍比较强。在实践中,可以结合实际情况,对水泥的自动包装进行有效推进,或者是利用其他包装方式,促使其自身具有非常良好的流动特征。在目前现有的中小型水泥厂中,可以实现广泛应用。回转式包装机在整个工作中,会有270°的防护板,其对应的半封闭空间内,可以在操作台当中,对整个包装机的运转系统进行有效操作。通常包装机会直接以顺时针的方式进行旋转,包装机自身的整个旋转控制在一周左右,从1~10s进行有针对性的调整,包装机当中可以均匀地分布出8个出料装置。为了从根本上提高袋重的稳定性,减少易损配件的频繁更换,减少对生态环境造成的严重污染影响,需要对水泥包装机进行有针对性的优化和改造,以此保证水泥包装机的应用效果。

1 包装机出灰系统的控制流程优化改造

1.1 改造方案

结合目前水泥公司的整体运营和发展现状,水泥公司包装机通常是以老式的八嘴包装机为主,在具体操作中的控制原理相对比较简单。对于原本的水泥包装机而言,在整个控制过程中,其自身的原理当中只是单纯以称重信号作为基础,实现对整个过程的管理和控制。从理想化的角度出发对其进行分析时,在包装机旋转一个周期的时间范围内,通常在掉袋位置前,可以对水灌装工作进行有效推进。对于包装袋而言,会直接掉落在对应的位置处,对闸板进行关闭处理[1]。促使其自身的出料装置电动机以及闸板得到及时有效处理,停止计量。如果第一圈当中有编制袋,但是并没有灌装,无法满足目前掉袋方面的重量需求,在掉袋位置处,就不会出现严重的掉袋问题,在第二圈可以继续对其进行充装处理。以此为基础,在第二圈还没有达到掉袋位置前,就已经提前达到重量需求。对于过早掉袋而言,势必会导致包装机受到影响,处于严重卡死的状态。除此之外,由于人员操作不够及时,导致其自身在插袋方面不够及时,部分包装出灰嘴漏插袋,需要在包装机的一圈运转中,促使出灰嘴的闸板处于打开状态。一直向外进行打灰处理,导致包装现场的扬尘出现急剧增加。由于操作工作的整个环境恶化速度比较快,同时很容易就会受到粉尘等一系列污染影响。

对于包装机出料装置而言,该装置在具体应用中,其自身的整个控制原理相对比较简单。结合实际情况,可以将称重信号看作是其中唯一的过程控制,无法实现对掉袋问题的有效控制。对于技术人员而言,要结合实际情况,对包装生产的具体情况进行客观分析,对原本的控制原理进行适当的改进和优化,保证编制袋得到有效增加,以此实现对信号的判断。结合包装袋称量信号双重控制水泥袋灌装,促使掉袋的整个操作可以以独立程序为主,促使包装过程得到有效推进[2]。在实践中,整个包装中,可以将其划分为判断、灌装及掉袋等几个不同的过程,按照规范化标准要求的顺序进行有效操作。

1.2 改造实施

对回转式的包装机控制原理进行科学合理的利用,对其中是否有编制袋判断信号的增加进行客观分析。结合包装袋称量信号,以双重控制方式,实现对水泥袋灌装过程的有效控制。对于出料控制器而言,要结合现实要求,对接近开关进行科学合理的制作和利用,对其中是否存在严重的编制袋进行分析,对判断信号的出料控制器进行分析。更为重要的是要保证现场调试的出料控制器,无论是在位置或者是在角度方面,都可以得到有效控制。与此同时,对原本的PLC程序进行有针对性的改革和创新,促使其写入判断过程中的控制信号得到有效控制,对整个掉袋过程以及灌装过程相关程序进行分开编写,对判断、灌装以及掉袋过程进行有针对性的处理[3]。对于改造之后的包装出灰系统而言,可以对其整个过程进行科学合理的判断和分析,可以杜绝了未插袋就出灰灌装而带来的一系列扬尘污染问题,以此实现对扬尘污染的有效控制。对整个灌装过程进行有针对性的计量和控制,对袋装水泥而言,一旦可以达到基本重量要求之后,可以对出灰嘴闸板以及出料装置电动机进行关闭处理,对计量秤进行停止操作,这样能够尽量避免包装袋过充而提前掉袋,导致包装机出灰嘴被堵死,避免二次灌装现象。

2 包装机给料闸板执行机构的优化改造

2.1 改造方案

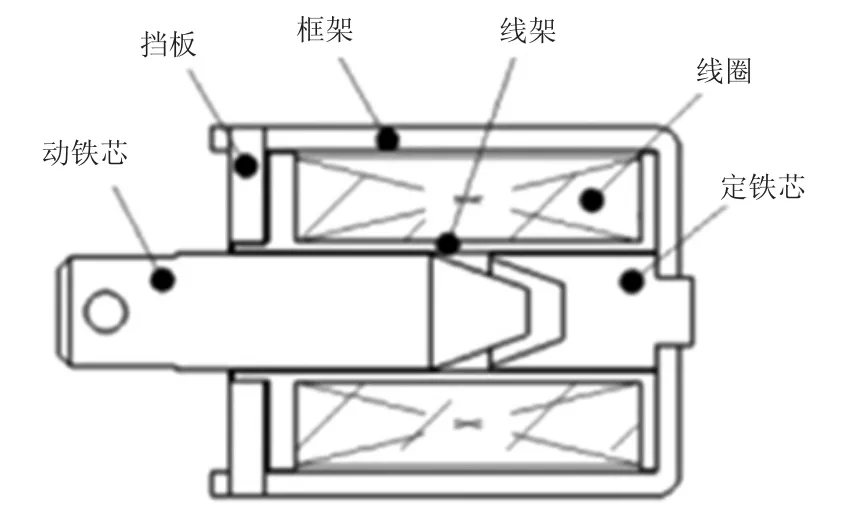

通常在改造之前,包装机对应的每一个下料装置出灰口的闸板开关机械操作,基本上都是以控制元件MQM4-25型的电磁铁进行有效操作。该类型的电磁铁以及对应的结构,如图1所示。MQM4-25型电磁铁防护等级普遍比较低,对于动铁芯以及定铁芯相互之间存在1mm左右的活动间隙。在整个包装生产中,对于微小粉尘而言,很容易就会直接进入间隙内部,导致电磁铁自身的反应精度有所下降。其自身的整个执行机构动作严重失灵,导致闸板的开关无法落实到实处,对包装机的正常灌装也会造成非常严重的袋重稳定性的不良影响。

图1 MQM4-25型电磁铁及其结构

针对该问题进行分析和处理时,要对包装机给料闸板执行机构展开有针对性的改造和升级处理。对精准度普遍比较高,具有良好防护等级的开关芯数控电磁执行器与气缸进行合理利用,以气缸来逐渐替代MQM4-25型电磁铁,对包装机的整个给料闸板动作进行有效控制。需要注意的是包装机给料闸板执行机构在经过改造以及升级处理之后,能够尽可能避免由于电磁铁工作不正常而引起的故障问题,包装机自身的故障率大幅下降。

2.2 改造实施

负责提出对使用了近十年的3#、4#线三台包装机的升级改造工程项目的可行性分析及方案,于2019年3月由部门自行完成3台包机的全部升级改造安装、调试、整改完善等工作,保障了包机袋重的稳定性及准确性,及大大减少包机的故障率及减少易损配件的购置,3#、4#线袋装水泥年平均袋重达到50.06kg,在考核指标50.10kg,与去年同期50.15kg,同比下降0.09kg,2019年年袋装出厂量约43.5万t,则可以减少水泥亏库约780t,每吨按350元计算,即约27万元,且年度减少了包机易损件电磁铁及模块的更换约300套,每套费用约200元,即年节约易损配件购置费用约6万元,有效降低了生产及维修成本,年节约成本约33万元[4]。

2.3 改造效果

水泥包装机在经过一系列的改造和升级处理之后,对于包装灌装袋过程可以实现有针对性的优化和完善。水泥物料在进入包装机时,其自身的整个出料都壳体在经过人工插袋处理之后,可以对接近开关进行启动处理。直接将信号传到对应的微机当中,对电磁阀进行启动处理,对开关型数控电磁执行器与气缸进行科学合理的利用。直接打开出灰嘴闸板,叶轮正处于高速运转状态,可以直接将水泥物料经过灰嘴连续不断处理之后,直接灌入对应的编制袋当中。袋重达到根本设定值之后,可以直接由传感器将信号传输到对应的微机当中,电磁阀在选择和具体应用中,可以直接通过微机实现有针对性的管理和控制,对出料嘴进行关闭后可以结束灌装操作。在达到掉袋位置之后,电磁阀在具体应用中,可以直接以感应器信号为基础,实现有针对性的吸合。充分发挥压袋器的作用,促使包装袋可以实现自动倾斜掉袋。整个灌装过程中,除了可以利用人工插袋之外,水泥袋压袋以及出料嘴的开启、关闭等各种不同类型的功能都必须要以自动化方式进行有效操作。只有这样,才能够达到良好的改造处理效果。

3 结语

经过对水泥包装机的改造和升级处理,要保证包装机在出灰控制、机构精度、防护等级等各方面得到有效控制,有效提升包装机在运行时的效率、袋重质量的合格率及稳定性。通过这种方式在其中的合理应用,能最大限度保证袋装水泥灌装的整个过程具有一定稳定性、可靠性,尽可能降低包装机的扬尘污染影响。对目前现有的作业环境进行不断完善和优化,尽量减少水泥跑冒滴漏而引起的一系列损失,整个改造过程相对比较简单。以此为基础,有利于实现企业自身经济效益的稳定增长。