防腐涂料的制备及性能研究

付春卫, 王广存

(太原化学工业集团公司油漆厂,山西 太原 030009)

引 言

在众多防腐材料中,聚苯胺(PANI)具有稳定的化学结构、优异的物理性能,同时合成工艺简单、原料成本低、绿色环保,因此发展成为一种热门的导电高分子材料,广泛应用于金属防腐、电致变色等领域[1]。但是由于PANI具有的特殊的共轭体系,导致其溶解性差、黏附能力极弱,需与其他组分复合才能发挥防腐效果。目前,常用的制备聚苯胺型防腐材料方法有电化学法、共溶和共混,电化学法通过电化学聚合反应直接在金属表面沉积PANI,无法应用于体积较大的金属[2];共溶是将PANI与聚合物溶剂共同溶解然后涂覆在金属表面,待溶剂挥发后形成聚苯胺涂层,这种方法成本高,毒性大,不能广泛应用[3];而大量研究表明,聚苯胺与树脂共混制备的金属防腐材料具有优异的阳极保护作用,附着力强,同时可以有效屏蔽水分的干扰,在制备和应用方面明显优于电化学法和共溶[4]。因此,本文采用共混方法制备二氧化硅复合聚苯胺的防腐涂料,实验中先采用原位复合法制备PANI包覆的SiO2复合微粒子(PANI/SiO2),再通过溶液聚合制备甲基丙烯酸甲酯-丙烯酸丁酯-丙烯酸三元共聚物(MMA-BA-AA),最终将三元共聚物溶液与PANI/SiO2复合微粒子共混制备金属防腐蚀涂料,确定了最佳的配方条件。

1 PANI/SiO2复合物粒子的制备和表征

1.1 二氧化硅的制备和表征

本文采用沉淀法制备二氧化硅粒子,将10%的工业水玻璃和少量的表面活性剂加入三口烧瓶中,然后缓慢滴加0.5 mol/L的浓硫酸,待反应溶液pH=7时反应达到终点。反应结束后抽滤,再用去离子水多次洗涤,在600 ℃马弗炉中灼烧2 h至恒重。对产物进行红外光谱和粒径测试,根据光谱谱图中1 107 cm-1的特征振动吸收峰,确定合成产物为二氧化硅。实验还探讨了不同pH条件对产率和粒径的影响,结果证明中性条件下二氧化硅产率最高,颗粒粒径小,稳定性好,团聚程度小;同时当以AK8801作为表面活性剂时,能够减小颗粒的表面张力,阻止胶粒的团聚,最终确定当反应体系添加0.5%的AK8801时,平均粒径小,粒径分布窄。

1.2 PANI/SiO2复合物粒子的制备和表征

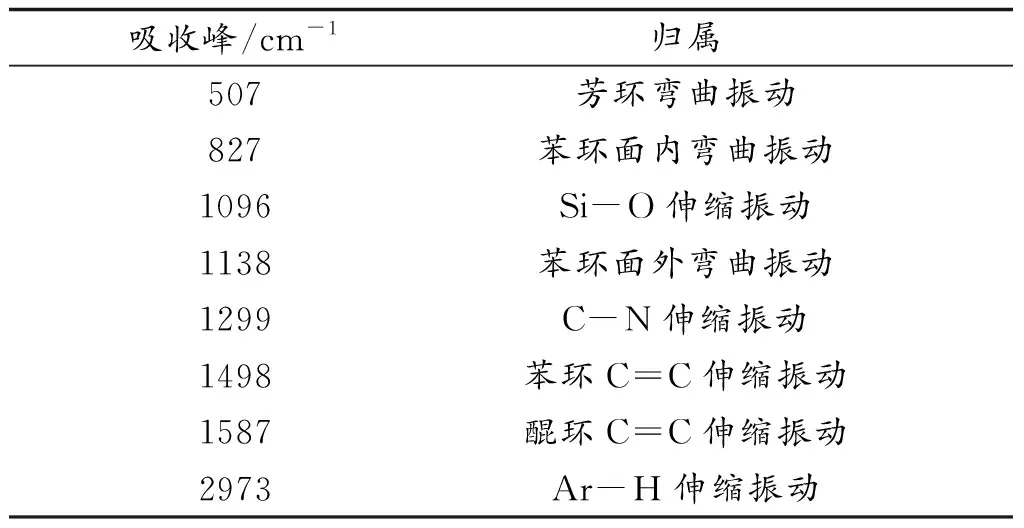

本文以过氧化钨酸-过氧化氢(TAP-H2O2)为催化剂,以合成的二氧化硅微粒为增强剂,以盐酸为掺杂剂,合成PANI/SiO2复合物离子。其中,TAP-H2O2是在40 ℃条件下搅拌得到的无色透明溶液。实验设置了5组对比实验,在其他条件相同的情况下,将不同质量的二氧化硅(0.25、0.5、0.75、1.0、1.25 g)加入三口烧瓶中,再加入5 g苯胺和50 mL 1 mol/L的盐酸,缓慢搅拌30 min后滴加TAP-H2O2溶液,保证催化剂在2 h内滴加完毕,然后在20 ℃下反应18 h,反应结束后反应溶液由浅黄色变为墨绿色。由于反应时添加的过氧化氢是过量的,因此需要将反应体系中剩余的过氧化氢去除,在反应溶液中加入0.1 g的KI,在65 ℃条件下搅拌2 h后,取出反应溶液进行多次抽滤、洗涤、真空干燥和研磨,最终得到墨绿色的PANI/SiO2复合物粒子,将抽滤前的反应溶液在一定表面活性剂作用下浇注在聚酯基体上制备成复合膜,并进行电导率测定、红外光谱和扫描电镜分析。表1为复合物粒子红外光谱图中各个吸收峰的归属情况,其中1 096 cm-1是SiO2的特征吸收峰,结合其他吸收峰的归属,充分说明PANI和SiO2是以物理吸附的方式结合的。而根据SEM结果,SiO2微粒可以看到明显的棱角,形状不规则,各个颗粒之间相互联结形成链条状结构,各个链条又以氢键作用相互连接形成团状的立体结构。

表1 复合物粒子红外光谱吸收峰归属

此外,实验确定了合成的最佳条件:3种实验原料的摩尔比为M(TAP-H2O)2:M(ANI):M(HCl)=1.2∶1∶1,m(SiO)2/m(ANI)=20∶80,在常温下反应18 h可得到性能最佳的PANI/SiO2复合物粒子。

2 含PANI/SiO2复合物粒子防腐涂料的制备和性能研究

聚苯胺能够在金属表面形成氧化膜而降低金属的腐蚀速率,当聚苯胺与二氧化硅复合形成复合物膜时,可以进一步增强防腐效果,但是这种复合膜的成模性较差,单独使用时防腐效果并不好,一般需要与成膜物质共混后才能达到最佳的防腐效果。本文以偶氮二异丁腈为引发剂,以甲苯为溶剂,合成MMA-BA-AA三元共聚物,通过三元共聚物优异的成膜性能,将其与PANI/SiO2复合物离子共混制备防腐涂料。

在三口烧瓶中分别加入一定量的甲苯、偶氮二异丁腈和部分MMA、BA、AA单体,升温搅拌,当温度升至75 ℃时开始加入剩余的混合单体,保证混合单体在2 h~3 h内加完,所有原料完全添加后将温度调至80 ℃反应4 h,最终得到MMA-BA-AA三元共聚物溶液。将PANI/SiO2复合物微粒和三元共聚物溶液按照一定比例混合,将制得的涂料涂覆在表面处理过的金属底板表面,80 ℃恒温固化4 h后进行性能测试。

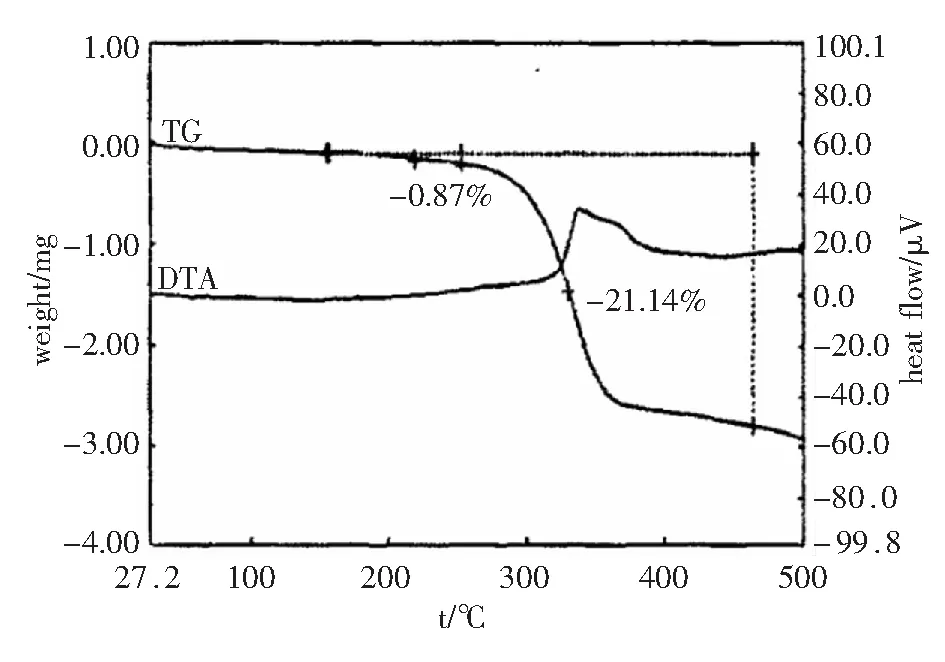

本文对涂层的电导率、硬度、热性能、耐盐水和耐酸性能分别进行了测试。图1为共混物的TG和DTA曲线,从图1中可以看出,共混物在加热过程中存在两个失重阶段:160 ℃~250 ℃的较小失重是由残余溶剂挥发引起的;250 ℃以上的大幅度失重是由共混物分解导致的,失重程度为21%,与共混物中复合微粒子含量接近,充分说明共混物的最高耐受温度为250 ℃。

图1 共混物的TG和DTA曲线

图2为3种不同复合物粒子含量的涂层试片在10%稀硫酸中浸泡7 d后的SEM图,其中,图1a)为5% PANI/SiO2的腐蚀情况,图1b)和图1c)分别为20%和30%的形貌图。从图1中可以看出,20% PANI/SiO2的涂层与金属仍然附着完好,无涂层腐蚀鼓泡现象;而5%含量的条件下,涂层和金属基体出现了明显的鼓泡,说明金属在酸溶液中被大幅度腐蚀;30%含量的复合物涂层虽然与基体没有明显的脱离,但结合面也出现了少量的腐蚀。通过比较可知,PANI/SiO2含量为20%时,防腐涂层在加速浸泡后仍对金属有很好的附着力,有效地阻止了金属的腐蚀。同时,将3种不同质量分数复合物粒子的涂层试片在5%NaCl溶液中浸泡相同时间,同样发现在20%质量分数的防腐涂层与金属基片的浸泡实验中,没有观察到鼓泡和腐蚀,而另外两组实验均出现了程度不一的腐蚀。

图2 不同PANI/SiO2含量的涂层试片在酸中的腐蚀形貌图

经过综合分析比较,当PANI/SiO2含量为20%时,涂层的硬度、电导率、抗腐蚀性能均最佳,因此此条件为涂料的最佳配方。

3 结论

基于聚苯胺类防腐涂料的优势,本文采用沉淀法合成了平均粒径小、分布窄的二氧化硅微粒子,然后在TAP-H2O2氧化体系下,在盐酸掺杂下,采用原位聚合的方法制备PANI/SiO2复合微粒子;随后分别用溶液聚合方法合成出了MMA-BA-AA三元共聚物,再将PANI/SiO2微粒子与共聚物溶液以质量分数为8∶2的比例共混时,制备出了具有较高硬度和电导率且耐腐蚀的金属防腐涂料。