SCR区域喷氨的NH3分布与均匀性调整

陶莉,肖育军

1.高效清洁火力发电技术湖南省重点实验室

2.国网湖南省电力有限公司电力科学研究院

3.中国能源建设集团华中电力试验研究院有限公司

随着单台锅炉容量与烟气量的增加,选择性催化还原(SCR)系统烟道截面显著增大,在入口烟道连续的90°与180°拐角与弯道,以及横向与纵向倾斜扩张[1-3]结构的影响下,烟气在喷氨格栅区域为不均匀性分布[4-5],这使得喷氨格栅的区域喷氨量分布难以确定[6]。而区域喷氨量与烟气NOx分布的不一致,是导致出口烟道截面上一些区域NOx浓度超标,而另一些区域NH3逃逸率高的根本原因[7]。目前,SCR出口烟道的在线烟气监测系统(CEMS)采用单点监测或2~3个监测点位分别抽取烟气样品组成混合样来对烟气组分进行监测,易出现因监测点位不具代表性,而使CEMS监测值不能真实反映污染物浓度与设备运行状况[8],导致喷氨自动控制系统依据CEMS监测值做出的调整策略反而加重SCR系统的异常运行(区域NOx浓度超标与区域逃逸NH3严重),并引起空预器、布袋快速堵塞等故障[9]。

为提高SCR系统运行的高效性与稳定性,多数学者重点关注对SCR装置结构的优化与催化剂的研究[10-11],而对系统喷氨优化调整原理的具体实施研究甚少。区域喷氨量调整的原理是使烟道中NH3和NOx等均匀混合,实现调整的2个依据:1)依据喷氨格栅区域烟气的速度分布与烟气中NOx浓度来调整区域喷氨量;2)依据出口监测截面NOx浓度分布来调整区域喷氨量。不同的喷氨格栅结构把入口烟道划分为不同的区域[12],而区域内烟气的平均速度难以确定,同时,缺乏依据区域内烟气平均速度分布来计算喷氨量分布的理论公式;由于拐角、弯道与变截面的存在,使得出口监测断面上的区域与喷氨格栅支管间对应关系难以确定,尤其是在催化剂层存在堵塞与破损的情况下,这种对应关系更难确定。因此,喷氨调整过程中依据喷氨格栅区域的烟气速度分布与出口监测截面上NOx浓度分布来精准调整区域喷氨量的原理一直难以实施。而在超洁净排放NOx浓度低于50 mg∕m3与NH3逃逸浓度低于3×10-6等的要求下,任何SCR系统都需要对区域喷氨量进行精准调节[12-13]。

数值计算是确定烟道内烟气分布的有效方法[6,14],同时,其能方便地确定各区域内烟气的平均速度。因此,笔者以数值计算的方式[15]建立具有变截面烟道的某典型SCR系统的数值模型,研究单根喷氨格栅支管所喷NH3在出口监测截面上的区域分布与区域喷氨格栅支管所喷NH3在SCR系统内的流动轨迹;以及变负荷下,喷氨格栅区域烟气的速度分布与NH3浓度分布差异;依据所建立的理论公式调整喷氨量后,对比分析均匀喷氨与不均匀喷氨所导致的出口监测截面上NH3浓度的分布情况。以期为SCR喷氨优化调整与出口截面在线监测点位的优化改造提供指导。

1 结构模型

建立的某典型SCR结构模型与喷氨格栅结构如图1所示。从图1可以看出,由于空间上的限制导致入口水平烟道上具有单侧扩张结构,同时,为引导烟气在烟道与装置内均匀流动,系统内设计了多处导流板与均流格栅,这不利于喷氨格栅各支管与出口截面S-2上的对应关系的确定。针对烟道横向与纵向烟气不均需要进行喷氨量分布调整的情况,喷氨格栅结构共有24根喷氨支管,分为4排6列,即把入口烟道分成了24个可以独立控制喷氨量的区域,如支管1-Ⅱ表示第1排第Ⅱ列的喷氨支管。

图1 典型SCR结构模型与喷氨格栅结构Fig.1 Typical SCR structure model and ammonia injection grid structure

2 模型设置

装置内湍流的求解,采用时均控制方程结合湍流模型的方法,把湍流流动看作平均流动和脉动流动的叠加,其中脉动流动对流场的影响通过湍流模型来计算[16-17]。考虑烟道中烟气与NH3的混合特性,加入组分模型,催化剂层采用多孔介质模型进行计算[16-17]。数值模型中边界条件以及湍流模型、多组分模型、多空介质模型等参数设定的准确性论证在前期研究中已完成[18]。

3 结果与分析

3.1 NH 3的区域分布

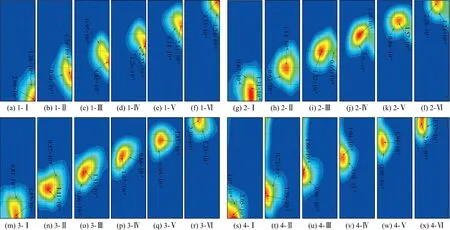

喷氨支管所喷NH3在出口监测截面上的分布特性及区域如图2所示。从图2可得,NH3浓度分布区域的形状与喷氨支管的长方形形状特征显著不同,喷氨支管所喷NH3的浓度以高浓度中心向周围扩散,这是由于流动过程中NH3与烟气的混合与扩散作用所致。喷氨支管与出口监测截面上均匀划定的区域大多具有较好的对应关系,但NH3浓度分布中心整体有向上偏移的趋势,尤其是喷氨支管2-Ⅱ、2-Ⅲ、2-Ⅳ以及3-Ⅲ所喷NH3的浓度中心与正对应区域发生了较大偏移,这种现象产生的原因主要是在截面S-1上,第Ⅰ~Ⅵ列烟气平均速度分布特征为高-低-高-低(速度为14~18 m∕s),但随着烟气的流动,这种不均匀性逐渐得到改善,即NH3随着烟气从喷氨格栅第Ⅰ列区域向第Ⅵ列区域流动。同时,支管4-Ⅱ、4-Ⅲ、4-Ⅳ所对应区域上NH3浓度的扩散表现为各向异性,这主要是因为烟道与顶层催化剂上部后墙区域间的90°拐角导致该区域压强低,促使区域间烟气湍流混合加强。

图2 喷氨支管所喷NH 3在出口截面上的分布区域与特性Fig.2 Distribution of the sprayed ammonia on the outlet section of the ammonia injection pipe and its regional correspondence

靠近壁面的喷氨支管所喷NH3在其对应区域上的分布具有相同特征,即NH3浓度高的中心区域贴近壁面。这主要是因为喷氨支管所喷NH3在与烟气混合的过程中会向附近区域扩散,由于壁面的阻挡作用消除了那一侧的扩散效应,因此导致NH3浓度高的中心区域分布在对应区域的近壁面。由于两侧壁面的阻挡作用,这种现象在支管1-Ⅰ、1-Ⅵ、4-Ⅰ与4-Ⅵ对应区域中体现得最充分,这也导致这些区域NH3分布的中心浓度高于其他支管。

确定喷氨支管所喷NH3在出口截面上的分布区域,能建立各喷氨支管与出口监测截面区域间的对应关系,这对精确调整喷氨支管喷氨量及对出口在线监测全断面取样点的布设具有指导作用[19],同时,根据调整后区域NOx浓度的变化,也能初步判断其对应喷氨支管是否发生堵塞。

经上述分析可得,烟道结构特性引起的烟气混合与流场特性,将改变喷氨支管与出口截面区域间均匀划分后的正对应关系,增加了依据出口区域NOx浓度进行支管喷氨量调整的复杂性与不确定性。

3.2 NH 3的运动轨迹

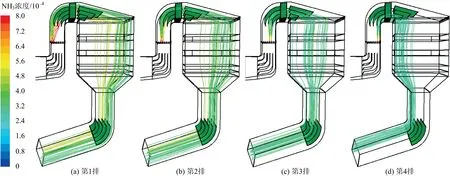

每一排中6根喷氨支管所喷NH3的运动轨迹如图3所示。从图3可以看出,第1排与第4排NH3分别主要流经催化剂前、后墙1∕4区域,因为第1排与第4排喷氨支管所喷NH3的迹线分布严格受到导流板3与导流板5的限制,喷氨格栅纵向4排支管正好与烟道中被导流板3以及导流板5所分成的4个区域相对应。其中第1排中喷氨格栅上部有少量高浓度的NH3迹线向烟道中间区域偏移,这主要是由于NH3从浓度高的区域向浓度低的区域扩散所致(喷氨支管1-Ⅵ区域为烟气速度分布的低速区,均匀喷氨情况下,该区域NH3浓度较高),这也是第1排反应区有少量高浓度NH3迹线的原因。第2排与第3排主要流经反应区中间1∕2区域,其运动迹线被导流板3限制在对应区域内,但受弯道与导流板4的影响,少量运动迹线没有被导流板5限制在对应区域内,导致第2排与第3排喷氨格栅支管所喷NH3在反应区内分布比较分散。

图3 横向支管所喷NH 3的运动轨迹Fig.3 Concentration trajectory of the sprayed ammonia by the lateral branch pipe

从上述分析得出,横向支管所喷NH3的运动轨迹很好地被导流板限定在对应区域内,这种效应限制了NH3的混合扩散,但支管所喷NH3在出口监测截面上分布区域不会太分散,有利于喷氨格栅支管与监测截面区域间对应关系的确定,可根据出口监测截面上NOx浓度来进行精准喷氨调整。

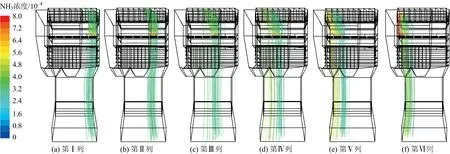

每一列中4根喷氨支管所喷NH3的运动轨迹如图4所示。从图4可以看出,在均匀喷氨的情况下,第Ⅰ~Ⅵ列NH3浓度呈逐渐上升趋势,且在单列中这种趋势也存在,如第Ⅴ列与第Ⅵ列。喷氨区域烟气分布的不均匀性是导致该现象的根本原因,也是SCR系统需要进行各区域喷氨量调整,以实现NH3与NOx均匀性混合的原因。但由于第Ⅴ列与第Ⅵ列中某些支管所在区域的烟气速度变化太剧烈,使得所采用的“工”字型喷氨支管结构无法完全实现所控制区域NH3与NOx的均匀混合性。从图4(b)~(e)可以发现,NH3从喷嘴出来后发生明显向左(NH3浓度高区域)偏移的趋势,这与图2 NH3浓度中心向上偏移相一致,是由烟气速度分布特性所导致的。

图4 纵向支管所喷NH 3的运动轨迹Fig.4 Concentration trajectory of the sprayed ammonia by the vertical branch pipe

3.3 NH 3浓度分布

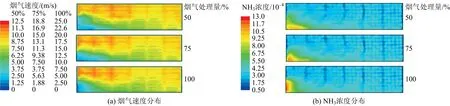

不同烟气处理量条件下,截面S-1上烟气速度和NH3浓度分布如图5所示(速度显示范围与处理烟气量等比例缩放)。从图5(a)可以得出,喷氨格栅区域的烟气速度分布趋势基本一致,第Ⅰ~Ⅵ列烟气平均速度分布特征为高-低-高-低,不因烟气处理量的变化而发生剧烈变化,即在一个工况下喷氨量分布调整适宜后,能实现其他工况下的NH3与NOx的均匀混合。

从图5(b)可得,烟气速度高的区域,NH3浓度低;烟气速度低的区域,NH3浓度高。同时,由于截面S-1上烟气速度变化剧烈,NH3与烟气的扩散与混合还未完全,因此区域内NH3浓度分布也呈现剧变性,图中NH3浓度特低的蓝色线对应格栅支管间的间隔。

图5 不同烟气处理量下S-1上烟气速度和NH 3浓度的分布Fig.5 Velocity and concentration distribution of NH3 on S-1 under different treatment capacity of the flue gas

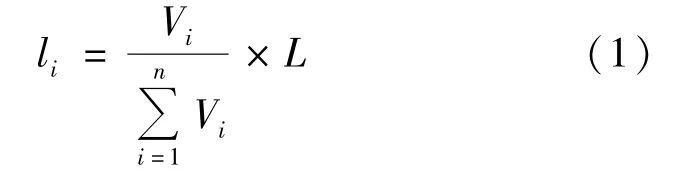

依据每根喷氨支管所控制喷氨区域内烟气速度均值,通过下式计算各喷氨支管的喷氨量。

式中:L为喷氨支管所喷NH3的总流量,L∕s;Vi为喷氨支管所控制喷氨区域的烟气速度均值,m∕s;li为支管的喷氨量,L∕s。

依据计算得到的喷氨量调整后,截面S-1上NH3的浓度分布如图6所示。从图6可以看出,NH3浓度分布的均匀性得到很大改善,左下角区域最大NH3浓度由调整前的11.21×10-4变为5.93×10-4,同时,这种局部最高浓度很难通过喷氨调整来实现均匀性,这是因为在一根支管所控制的区域内区域间烟气速度变化太剧烈。虽然与烟气中NH3平均浓度(4.02×10-4)的相对误差为47.5%,但截面S-1仅距喷氨格栅2.2 m,在进入催化剂前,随着混合与扩散的发生,局部区域的不均匀性将得到很好的改善。格栅支管间的间隔特性表明,NH3有随烟气向低流速区域偏移的趋势。

图6 调整后截面S-1上的NH 3浓度分布Fig.6 Concentration distribution of NH3 on S-1 after adjustment

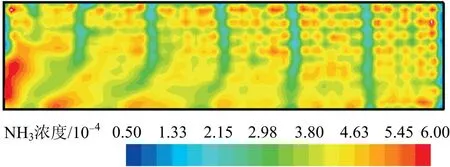

均匀喷氨与不均匀喷氨情况下,出口监测截面S-2上NH3的浓度分布如图7所示。从图7可得,在烟气分布不均匀,而均匀喷氨的情况下,截面S-2上NH3浓度分布趋势与截面S-1一致,即存在一个NH3浓度最大的区域,其浓度约为平均浓度的1.39倍(100%烟气处理量下);同时,第1排喷氨支管所对应区域的NH3浓度高于第4排,且这些趋势不因烟气处理量的变化而显著改变。调整前,50%、75%、100%烟气处理量下出口截面S-2上NH3浓度的相对标准偏差分别为19.79%、19.23%、17.17%;调整后,截面S-2上NH3浓度分布非常均匀,其相对标准偏差为3.8%。

图7 调整前、后出口监测截面S-2上的NH 3浓度分布Fig.7 Concentration distribution of NH3 on the outlet monitoring section S-2 before and after adjustment

调整后,截面S-1与截面S-2上NH3浓度的均匀分布代表了顶层催化剂上NH3与烟气的均匀混合,但在实践中这并不能避免因催化剂层中毒、堵塞与损坏而导致的出口监测截面上NO与NH3逃逸超标情况。因此,需要依据出口NOx浓度分布与图2显示的喷氨支管与出口监测截面区域的对应关系进行精细调整,同时经过现场测试,共同实现出口监测截面上NOx均匀分布与避免区域NH3逃逸超标,并实现揭示区域催化剂是否失效的问题。

4 结论

(1)单根支管的位置与烟道结构影响了所喷NH3的混合、扩散与偏移效应,确定单根支管所喷NH3在出口监测截面上的分布区域,有利于根据出口监测截面上NOx分布特性精准地调整支管喷氨量。

(2)与横向喷氨支管结构相对应的导流板结构限定了NH3迹线分布在相对应的区域内,有利于喷氨格栅支管与监测截面区域间对应关系的确定,纵向区域喷氨支管所喷NH3随烟气发生向低流速区域偏移的趋势。

(3)不同处理烟气量与均匀喷氨情况下,截面S-1上的烟气速度分布趋势保持不变,局部低速区域烟气速度有较小变化;由于烟气分布的不均匀性,在均匀喷氨情况下,截面S-1与S-2上的NH3分布非常不均匀,S-2上NH3最高浓度约为平均浓度的1.39倍。

(4)调整前,50%、75%、100%烟气处理量下出口截面S-2上NH3浓度的相对标准偏差分别为19.79%、19.23%、17.17%。调整后,截面S-1上NH3分布均匀性得到很大改善,截面S-2上NH3浓度相对标准偏差为3.8%。