欧洲市场Premium HP夏季轿车子午线轮胎胎面胶配方的开发

王建功,黄义钢,张锡熙,赵晓东

(青岛双星轮胎工业有限公司,山东 青岛 266400)

自2012年欧盟强制实施轮胎标签法以来,全球各大轮胎制造企业致力于提高自有品牌轮胎性能,以达到更高轮胎标签等级,从而提升品牌竞争力[1]。2018年5月17日,欧盟委员会发布了修订版No.1222/2009法规提案,即新版轮胎标签法。新版轮胎标签等级在现有基础上对轮胎的抗湿滑性能和滚动阻力等提出了更为严苛的要求[2]。

本工作将开发针对欧洲市场Premium HP夏季轿车子午线轮胎胎面胶的新配方,考虑其应用条件及新版轮胎标签法的要求,着重提高轮胎的抗湿滑性能,同时兼顾降低滚动阻力。

1 设计思路和技术目标

1.1 设计思路

明确欧洲市场Premium HP夏季轿车子午线轮胎产品定位,以高抗湿滑性能为主,兼顾低滚动阻力及其他性能。由于溶聚丁苯橡胶(SSBR)对胎面胶配方设计“魔三角”(抗湿滑性能、滚动阻力和耐磨性能)有较好的平衡作用,因此广泛应用于轿车子午线轮胎胎面胶中。其微观结构对胶料性能会产生不同影响,分子链苯乙烯含量越大,相对分子质量越大,玻璃化温度(Tg)越高,对抗湿滑性能的贡献越大,但滚动阻力相应增大,反之则相反[3-5]。SSBR主链及末端改性方式也会影响其与白炭黑的结合能力,进而影响胶料性能。另外,填充高分散性白炭黑可以明显改善轮胎的抗湿滑性能,降低滚动阻力,但过量填充也会增大滚动阻力,因此性能平衡点的把握尤为重要[6-7]。

本工作在设计思路上以高相对分子质量、高苯乙烯含量的SSBR为主,并用较低相对分子质量、低苯乙烯含量的SSBR,以兼顾滚动阻力。采用的SSBR均为分子链末端功能化改性产品;同时采用白炭黑填充体系,设置填充量梯度及对应硅烷偶联剂用量,以改善白炭黑的分散性,硅烷偶联剂还能起到平衡硫化作用。配方设计力求胶料性能优异且不存在加工困难。

1.2 技术目标

通过统计和分析欧洲市场Premium HP夏季轿车子午线轮胎(规格为205/55R16)十几种主流产品,发现其抗湿滑等级均达到C级以上,其中以A级为主(占比为62.5%),优异的抗湿滑性能可赋予车辆雨天行驶的高安全性;滚动阻力等级以C级为主(占比达81.25%),可确保轮胎具有较高的燃油效率。再结合竞品轮胎分析结果,确定胎面胶配方开发的技术目标为成品轮胎的抗湿滑和滚动阻力等级分别达到欧盟轮胎标签法的A级和C级。

2 实验

2.1 主要原材料

SSBR-A,苯乙烯质量分数为0.34,充37.5份环保芳烃油(TDAE),重均相对分子质量(Mw)约为150×104,国外K公司产品;SSBR-B,苯乙烯质量分数为0.27,不充油,Mw为50×104~60×104,国外J公司产品;SSBR-C,苯乙烯质量分数为0.22,不充油,Mw为50×104~60×104,国外K公司产品;高分散性白炭黑,牌号为ZC-HD165MP,福建正盛无机材料股份有限公司产品;重质环烷油,牌号为NYTEX-4700,尼纳斯石油有限公司产品。

2.2 试验配方

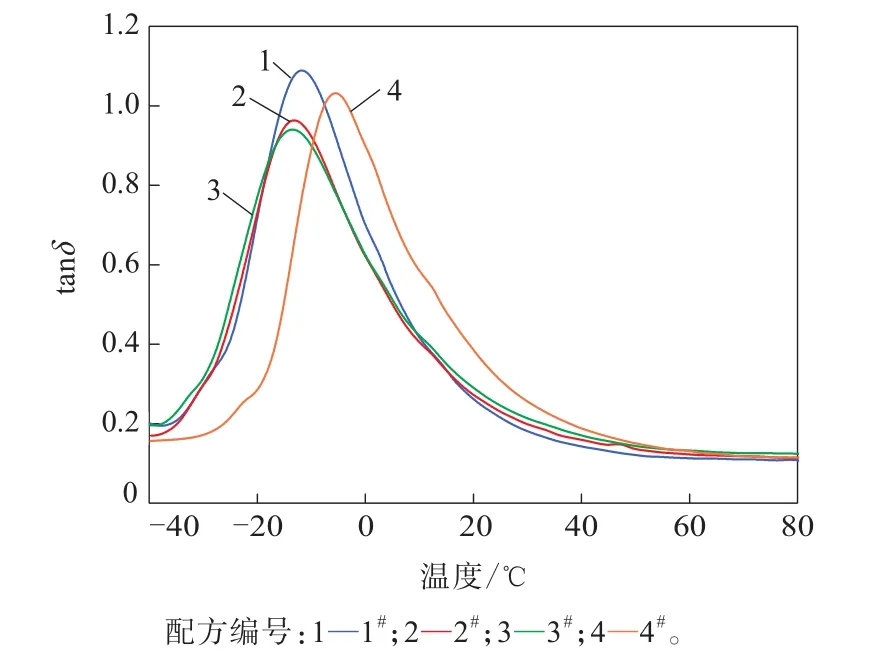

试验配方如表1所示。

表1 试验配方 份

2.3 主要设备和仪器

1.5 L BB-1600IM型密炼机,日本株式会社神户制钢所产品;IM320E型啮合式串联密炼机,德国HF混炼集团产品;GK255N四棱切线型密炼机,益阳橡胶塑料机械集团有限公司产品;BL-6175-AL型高低温开炼机,宝轮精密检测仪器有限公司产品;XLB-D 500×500×2型平板硫化机,浙江湖州东方机械有限公司产品;PREMIER MV型门尼粘度仪、PREMIER MDR型无转子硫化仪和RPA2000橡胶加工分析(RPA)仪,美国阿尔法科技有限公司产品;5965型电子万能材料试验机,美国Instron公司产品;WAH17A型邵尔A型硬度计,美国Wallace仪器有限公司产品;Digi Test Ⅱ型高低温回弹试验机,德国博锐仪器有限公司产品;GT-70120D型DIN磨耗试验机,高铁检测(东莞)有限公司产品;GABOMETER 4000型动态压缩生热试验机和EPLEXOR 500N型动态热机械分析仪,德国耐驰仪器制造有限公司产品。

2.4 试样制备

小配合试验胶料采用两段混炼工艺。一段混炼在1.5 L密炼机中进行,初始温度为60 ℃,转子转速为90 r·min-1,混炼工艺为:生胶塑炼→小料→填料→操作油→恒温混炼(150 ℃×240 s)→排胶;二段混炼在开炼机上进行,包辊后左右割刀1次,加入硫黄和促进剂,待吃料完全后左右割刀3次,调小辊距,打三角包5次,调大辊距,胶料包辊,表面光滑无气泡后下片。

大配合试验胶料采用三段混炼工艺。一段和二段混炼均在IM320E型串联密炼机中进行,一段混炼转子转速为50 r·min-1,混炼工艺为:生胶塑炼→小料→填料→操作油→恒温混炼(145℃×240 s);二段混炼转子转速为40 r·min-1,恒温混炼(130 ℃×240 s);三段混炼在GK255N型密炼机中进行,转子转速为25 r·min-1,加入硫黄和促进剂,混炼120 s或混炼温度达到110 ℃时排胶。

终炼胶停放8 h后在平板硫化机上硫化,硫化温度为161 ℃,压力为10 MPa,压缩生热和回弹值测试试样的硫化时间均为30 min,其余测试试样的硫化时间均为20 min。

2.5 测试分析

(1)压缩生热。测试条件为:冲程 4.45 mm,预应力 1 MPa,恒温室温度 55 ℃,频率 30 Hz,预热时间 30 min,测试时间 25 min。

(2)RPA分析。采用PRA仪对硫化胶进行应变扫描,测试条件为:温度 60 ℃,频率 1 Hz,应变扫描范围 0.7%~42%。

(3)动态力学性能。采用拉伸测试模式,测试条件为:频率 10 Hz,预拉伸率 7%,动应变0.25%,扫描温度范围 -40~80 ℃,升温速率2 ℃·min-1。

(4)其他性能均按相应国家标准进行测试。

3 结果与讨论

3.1 小配合试验

分析设计配方,1#—3#配方中白炭黑用量逐渐增大,油含量随之增大,胶料中白炭黑凝聚体数量增加,包容胶的含量增大,聚合物-填料及填料-填料网络结构的相互作用力增大。而油含量的增大会削弱橡胶分子链之间的作用力,分子链舒展程度提高,胶料的门尼粘度减小,这对白炭黑的分散起到积极作用,因此1#—3#配方胶料的性能差异是白炭黑与操作油的共同作用结果。4#配方的基体橡胶SSBR-A相比1#配方的基体橡胶SSBR-B和SSBR-C拥有更大的苯乙烯含量和相对分子质量,胶料的粘度较大,白炭黑粒子凝聚明显,形成的包容胶相对较多,包容胶在低应变下更多地表现出填料的刚性特点。

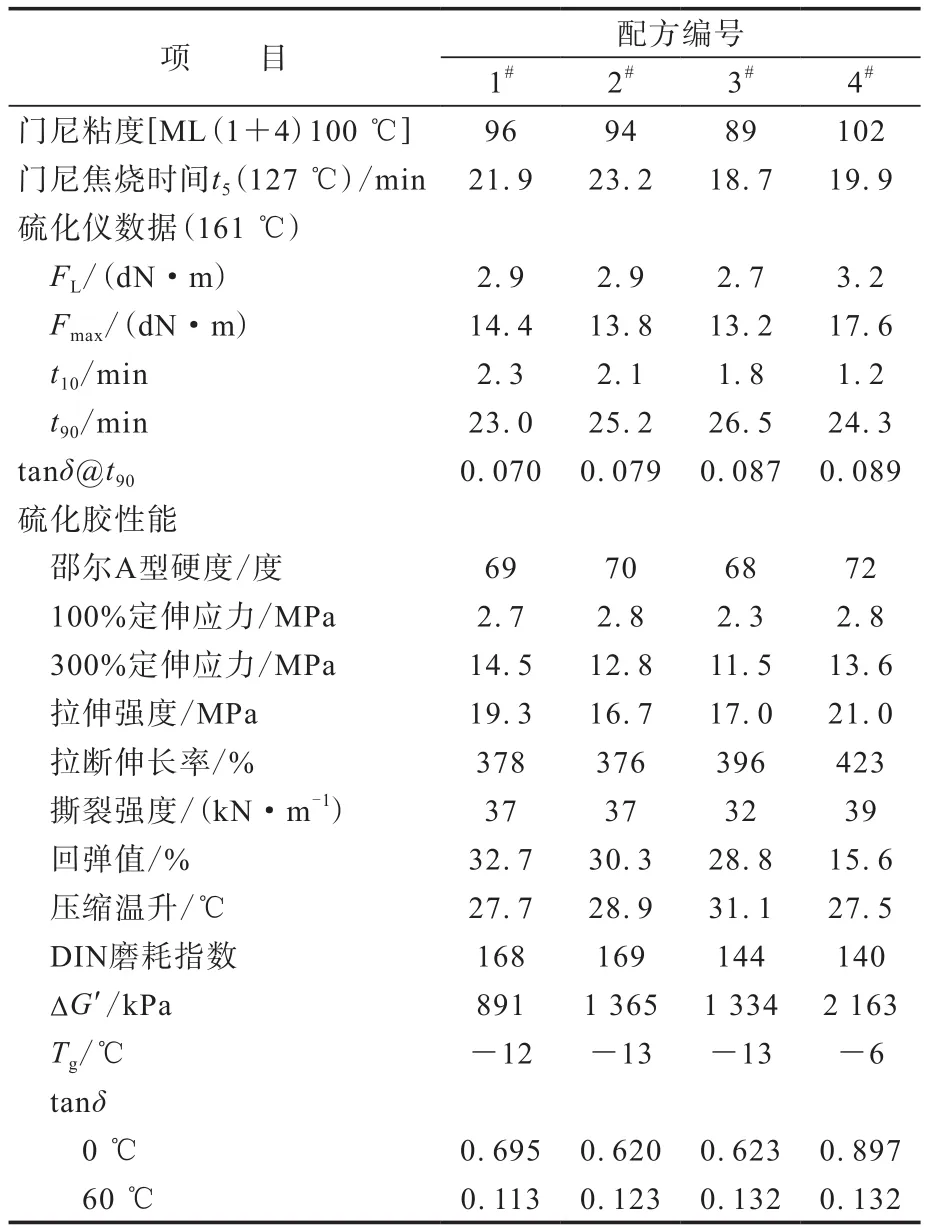

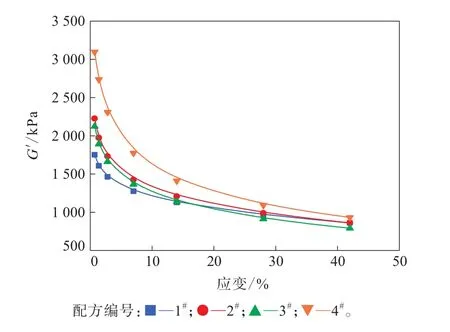

小配合试验结果如表2所示。表中tanδ为损耗因子,tanδ@t90为试样达到正硫化时的tanδ,ΔG′表示应变为0.7%的储能模量(G′)与应变为42%的G′的差值。

表2 小配合试验结果

3.1.1 硫化特性

从表2可以看出:在1#—3#配方胶料中,随着白炭黑用量的增大,胶料的门尼粘度减小,门尼焦烧时间接近,FL和Fmax呈减小趋势,t10缩短,t90延长,tanδ@t90增大;与1#配方胶料相比,4#配方胶料的门尼粘度、FL和Fmax增大,t10缩短,t90接近。在4种配方胶料中,4#配方胶料的tanδ@t90最大,表明胶料的滞后性增强。

3.1.2 物理性能

从表2可以看出:在1#—3#配方胶料中,随着白炭黑用量的增大,胶料的硬度相当,达到了控制白炭黑和油含量以调节硬度的目的;100%定伸应力先增大后减小,300%定伸应力减小,拉伸强度和拉断伸长率先减小后增大,回弹值减小,压缩温升增大;与1#配方胶料相比,4#配方胶料的橡胶基体发生变化,白炭黑分散性下降,白炭黑凝聚体增加,包容胶含量增大,胶料的硬度增大,100%定伸应力接近,300%定伸应力和DIN磨耗指数减小;拉伸强度、拉断伸长率和撕裂强度增大,这可能与SSBR-A具有高相对分子质量的特性有关;压缩温升接近,回弹值减小,这表明室温附近胶料的滞后性明显增强。

3.1.3 RPA分析

硫化胶的G′与应变的关系曲线如图1所示。

图1 硫化胶的G′-应变曲线

从表2和图1可以看出,1#—3#配方胶料的ΔG′基本处于同一水平,1#配方胶料的Payne效应略小,4#配方胶料的ΔG′明显增大,表明Payne效应增强,白炭黑分散性下降,结合门尼粘度结果,可以确定1#—3#配方胶料的加工性能接近,同属较佳水平,且优于4#配方胶料。

3.1.4 动态力学性能

硫化胶的tanδ-温度关系曲线如图2所示。

图2 硫化胶的tanδ-温度关系曲线

从表2和图2可以看出:在1#—3#配方胶料中,橡胶基体不变,胶料的Tg接近;1#配方胶料0 ℃时的tanδ最大,2#和3#配方胶料相当。0 ℃时的tanδ用以表征轮胎的抗湿滑性能,其值越大,抗湿滑性能越好。但对于1#—3#配方,填料体系发生了变化,特别是白炭黑用量增大,0 ℃时的tanδ不能更好地表征抗湿滑性能。准确地讲,白炭黑用量增大,胎面胶表面微观硬粒子数量增大,轮胎在湿滑(有水膜)的路况下行驶时,经过挤出排水区(胎面花纹贡献),在刺破水膜区能更快地使胎面胶接触路面,增大了其与路面的接触面积,减小了过渡区域,使轮胎更快地过渡至牵引制动区,从而提高了轮胎的抗湿滑性能,因此从理论上讲1#—3#配方胶料的抗湿滑性能逐渐提高。60 ℃时的tanδ用以表征轮胎的滚动阻力,可以看出,1#—3#配方胶料的滚动阻力逐渐增大。这是由于白炭黑用量增大,在远高于Tg的高弹态区域,填料-填料以及填料-分子链网络结构明显增强,其破坏和再聚合的过程会消耗更大的能量,滞后损失增大。虽然油含量增大会降低整个体系内摩擦作用力,但不足以弥补白炭黑用量增大造成的滞后损失,因此60 ℃时的tanδ增大,滚动阻力增大。

4个配方胶料中4#配方胶料0和60 ℃时的tanδ最大,与1#配方胶料相比,Tg也提高了6 ℃。这是由于与SSBR-B和SSBR-C相比,SSBR-A具有更大的相对分子质量和苯乙烯含量,Tg较高,玻璃化转变区域向高温区域移动,0 ℃时的tanδ相比1#配方胶料明显增大,表明抗湿滑性能明显提高;60 ℃时的tanδ最大,表明体系的滞后性较强,轮胎的滚动阻力较高。

3.2 大配合试验

根据小配合试验结果,考虑到欧洲市场Premium HP夏季轿车子午线轮胎的产品定位,因此选择2#和4#配方胶料进行大配合试验和成品试验。2#配方中增大白炭黑用量,以提高抗湿滑性能,考虑到胶料的定伸应力偏小,故减少6份油,增加1份白炭黑分散剂,即为2-1#配方。4#配方是以高相对分子质量、高苯乙烯含量改性SSBR的应用,提高Tg及0 ℃时的tanδ来提高轮胎的抗湿滑性能,同样为增大胶料的定伸应力,增加3份白炭黑,同时减少2.5份油,即为4-1#配方。

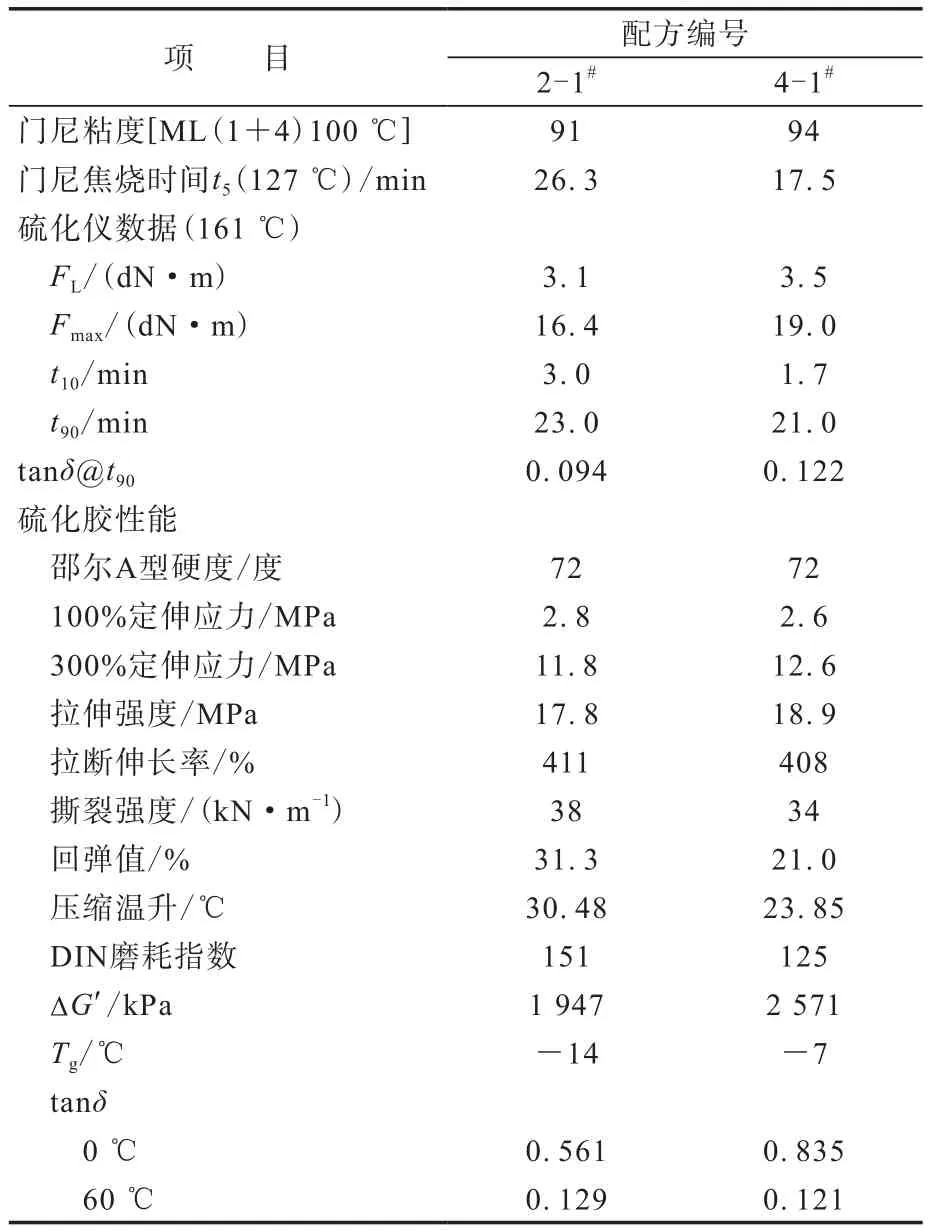

大配合试验结果如表3所示。

表3 大配合试验结果

从表3可以看出,采用优化配方后,胶料的关键性能指标均达到最初设定值,胶料的硬度为72度,300%定伸应力约为12 MPa,拉伸强度和拉断伸长率均较高。两个配方胶料在60 ℃时的tanδ均较低,4-1#配方胶料0 ℃时的tanδ达到了0.835。在胶料混炼及胎面半成品挤出过程中不存在加工困难,胎面半成品表面光滑平整,无破边现象,胎面尺寸满足设计要求。

3.3 成品试验

将2-1#和4-1#配方胶料挤出胎面胶半成品,试制规格为205/55R16 91V的试验轮胎。轮胎的抗湿滑性能由德国南德TÜV评测机构参照欧盟委员会修订的No.1222/2009进行测试,滚动阻力由青岛致鉴检测有限公司参考ISO:28580进行测试。

欧盟轮胎标签法分级指标如表4所示。

表4 欧盟轮胎标签法分级指标

经测试,2-1#和4-1#配方轮胎的抗湿滑指数分别为1.60和1.74,滚动阻力指数分别为8.90和9.49。可以看出:2-1#配方轮胎的抗湿滑等级达到欧盟轮胎标签法的A级,滚动阻力等级达到C级;4-1#配方轮胎的抗湿滑性能更优,抗湿滑指数远高于轮胎标签法的A级下限,滚动阻力略逊色于2-1#配方轮胎,为E级。

4 结论

对于欧洲市场Premium HP夏季轿车子午线轮胎胎面胶配方的开发,高相对分子质量和高苯乙烯含量SSBR以及高填充白炭黑的合理搭配能显著提高轮胎的抗湿滑性能,同时并用低相对分子质量及低苯乙烯含量的SSBR,兼顾低滚动阻力,配方整体设计思路正确,试制的205/55R16 91V成品轮胎综合性能优异。两个试验轮胎的抗湿滑等级均达到欧盟轮胎标签法的A级,滚动阻力等级分别达到C级和E级,既提高了轮胎的湿地行驶安全性这一关键性能,同时较低的滚动阻力也带来了一定的经济和社会效益。