纤维缠绕成型过程中玻璃纤维毛羽的 产生原因及控制措施

费其锋,宋长久,章建忠,崔峰波,李 明,杨 洋,廖晚凤,鲁亚辉,范泳宇

(巨石集团有限公司,桐乡 314500)

0 前言

纤维缠绕成型是树脂基复合材料的主要成型工艺之一,其工艺是将浸渍树脂的纤维在一定张力下,按照设定的角度和铺层缠绕于芯模上,经固化、脱模、加工制得玻璃钢制品[1-4]。在玻璃纤维增强管道、压力容器等玻璃钢制品生产时,玻纤产生的毛羽经常困扰着整个生产工艺过程,甚至影响玻璃钢制品的最终质量[5]。所谓毛羽就是玻璃纤维原丝中有部分纤维断裂,表面有大量的类似于汗毛、针尖状的断丝,是玻璃纤维原丝疵点之一,在玻璃纤维使用过程中,毛羽会在一定部位出现积累成毛团状。

很多学者在玻璃纤维生产过程中导致毛羽增加的原因及解决措施等方面做了大量研究。姜鹄[6]针对玻璃纤维工业生产中,操作工人的人为因素、生产设备及器材、浸润剂的配方与配制工艺、玻纤生产工艺、车间温湿度及原丝存放时间等因素提出了控制毛羽产生的方法与建议;张娟[7]从玻纤生产各工序出发,并以浸润剂技术为重点,分析了玻纤毛羽产生的原因,总结了一些来自生产实践的可减少毛羽危害的措施,通过采用性能良好的成膜剂、润滑剂,保持原丝一定的含油率,降低摩擦阻力,以及合理的烘干工艺等措施有效地减少了毛羽的产生;瞿永[8]分析了纱线毛羽产生原因及其对织物性能的影响,并提出了在细纱、络筒、浆纱等工序降低纱线毛羽的措施。但以上研究均只针对玻璃纤维生产过程中导致毛羽增加的原因及解决措施,而在纤维缠绕成型过程中,产生毛羽的原因是多方面的,包含原料、工艺、环境等诸多因素,因此减少纤维缠绕成型过程中玻纤毛羽的产生实际上是一个系统工程,本文主要从人员、机器、原料、方法、环境5个方面分析玻璃纤维缠绕成型过程中毛羽产生的原因及预防、改进措施。

1 纤维缠绕成型过程中玻纤毛羽产生的位置分析

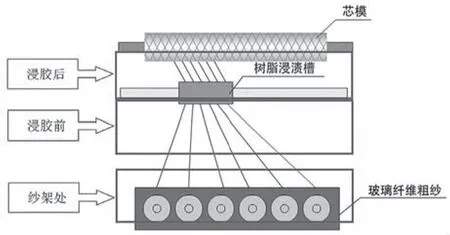

从纤维缠绕成型的生产实践过程中不难发现,产生玻纤毛羽积累的位置无非是纱架、浸胶前和浸胶后与玻纤有接触的3个区域(如图1所示),但由于玻璃钢制品的尺寸和应用领域不同、生产场地空间限制以及成本控制要求,行业内不同厂家的纤维缠绕设备和纱架设计千差万别,上述3处区域又可单独细分出多点,比较明显的规律是,与玻纤产生接触的位置摩擦力越大出现毛羽积累的概率越高,但导致玻纤出现毛羽的起因却不尽相同,下面做具体分析。

图1 纤维缠绕过程中玻纤毛羽积累区域示意图

2 玻璃纤维缠绕成型过程中毛羽产生的原因分析

2.1 人员对玻纤毛羽产生的影响分析

围绕着“人”的因素考察,从生产实践中我们发现,人对纤维缠绕成型过程中玻纤的毛羽产生影响主要有4个方面:其一是玻纤纱团从托盘搬运至纱架摆放过程中可能对纱团产生损伤,如端面擦毛、包装袋破损等等;其二是穿纱不规范导致纱线相较其他纱线折角更多、摩擦更大,引起毛羽增加,此外,穿纱层次不清,纱线从纱架至胶槽前出现不平行导致交叉摩擦,极易引起纱线起毛甚至断纱的情况;其三是在纤维缠绕过程中,需要从玻纤切换为表面毡、布、砂子等缠绕工序时,小车进行往复运动过程中,纱线极易出现拖地的情况,导致纱线磨毛、乱纱;其四是对纱架和胶槽前后玻纤经过的地方积累的树脂、灰尘、浸润剂等粘结物和毛羽清理不及时、不到位,易导致毛羽增多的恶性循环。

2.2 机器对玻纤毛羽产生的影响分析

机器就是指生产中所使用的设备、工具等辅助生产用具。生产中,设备是否正常运作、工具的好坏都是影响生产进度、产品质量的又一要素。机器对纤维缠绕成型过程中玻纤的毛羽产生影响主要有3个方面:其一是纱架的设计和缠绕小车上的导纱装置(板)的设计过于复杂导致纱线张力较大、磨损严重引起毛羽,笔者对比了不同玻璃钢管道和压力容器的生产厂家的生产设备并结合生产实践发现,纱架和缠绕小车上的导纱装置(板)的主要用处都是为了满足良好的纤维缠绕顺畅性和达到预期的缠绕张力,同时也兼顾了浸胶、刮胶、控制纱片宽度等功能[9-12],因此,在满足良好的纤维缠绕顺畅性和达到预期的缠绕张力的前提下,纱架设计和缠绕小车上的导纱装置(板)的设计越简易越好,毛羽也相对越少;其二是纱架与缠绕设备的布局不合理导致,部分厂家受生产场地空间限制,将纱架与模具呈垂直摆放的方式,导致纱线经过的弯折角度和摩擦点明显多于二者平行摆放,因此在使用相同的玻纤产品时,毛羽情况相比较后者明显增多;其三是玻纤经过的摩擦点处的材料和表面光洁度对玻纤毛羽的产生影响较大,行业内多数采用的材料为不锈钢材质,极少数会用到PVC等塑料材质,但光洁度差异较大,相比较而言,相同材质表面光洁度越好,毛羽越少,反之越多。与不锈钢材质相比,PVC等塑料材质最大的缺点是耐磨性较差,长时间使用后会出现明显刻痕,极易导致玻纤单丝发生断裂并不断积累产生大量毛羽。此外,玻纤经过的孔洞处未经打磨处理或保护,也极易产生大量的毛羽。

2.3 原料对玻纤毛羽产生的影响分析

2.3.1 玻纤

由玻纤自身的原因导致毛羽增加,主要可分为3种情况:一是所使用的玻纤产品采用的浸润剂配方和生产工艺决定了其耐磨性好坏,对于集束性差、滑爽性不够的产品,通常耐磨性较差,毛羽较多。二是库存周期较长导致的毛羽增加,研究表明,同一规格产品的毛羽量会随着库存周期的增加而增加,并且初始毛羽量越多的产品,随着库存周期的增加其毛羽量增加幅度越大。三是生产波动导致玻纤产品质量异常,毛羽较平时明显增多。

2.3.2 树脂

树脂对玻纤毛羽的影响主要体现在胶液粘度方面,一般来讲,胶液粘度越大,玻纤在胶液中的浸润速度越慢[13],同时玻纤纱中断裂的单丝易形成湿毛羽积累,导致制品表面粗糙。影响胶液粘度的因素除树脂自身的物理特性外,还与生产车间的环境温度、色浆、无机填料的形态与添加比例有关[14]。

2.4 方法对玻纤毛羽产生的影响分析

在纤维缠绕整个生产过程中,方法即为缠绕工艺,纤维缠绕张力是整个缠绕工艺的重要参数,决定了最终制品的玻纤含量、尺寸以及玻璃钢力学性能,因此,纤维缠绕张力的控制成为缠绕成型工艺中决定玻璃钢制品质量的关键技术之一。研究表明,浸胶前纤维缠绕张力的大小影响总缠绕张力和玻璃钢制品的表面光洁度,张力过大易导致纤维相对磨损严重,产生大量毛羽,同时导致玻璃钢制品的表面光洁度变差;张力过小时纱线在纱架与胶槽之间会产生严重的滑落现象,易出现纱线串门导致纱线崩断,影响正常生产和管道的表面质量及性能[15]。

2.5 环境对玻纤毛羽产生的影响分析

研究发现,玻纤在使用时对环境温度有一定的敏感性,温度越低,玻纤产生的毛羽越多,但该因素往往容易被忽略,尤其是一些地区冬季生产车间无取暖设备,环境温度低至10 ℃以下甚至0 ℃以下,对玻纤的毛羽性能要求极高。我们选取了3种不同的玻纤产品,针对环境温度对玻纤毛羽产生的影响做进一步分析。

2.5.1 试验部分

2.5.1.1 原料

玻璃纤维:386,巨石集团有限公司;

玻璃纤维:386H,巨石集团有限公司;

玻璃纤维:A,市场同类型玻纤产品;

2.5.1.2 仪器与设备

毛羽测试仪:自制;

电子天平:BS2202S,赛多利斯。

2.5.1.3 毛羽性能测试

玻璃纤维纱线在经过一定张力条件下退解,在毛羽测试仪中将纱线中的毛丝以及在退解过程中产生的毛丝收集,毛羽量即为毛丝的总量,毛羽量的计算方法:毛羽量(mg/kg)=毛羽的重量(mg)/所测试纱团的质量(kg)。

2.5.2 结果与讨论

2.5.2.1 不同型号玻璃纤维产品相同温度条件下毛羽对比

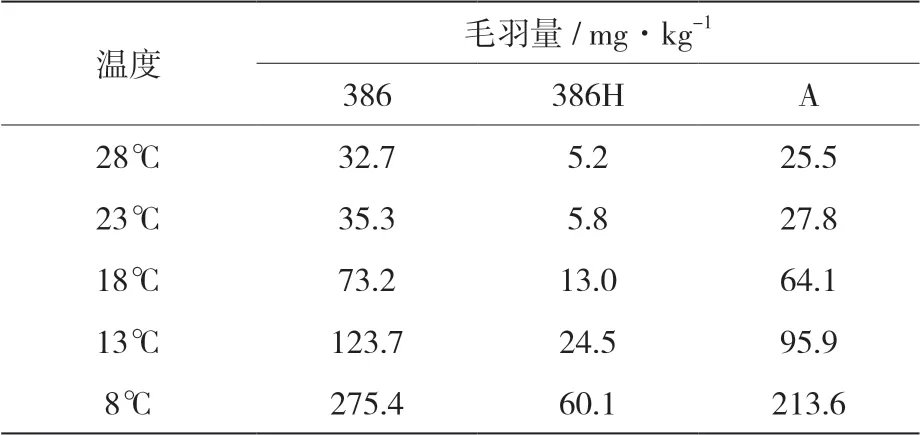

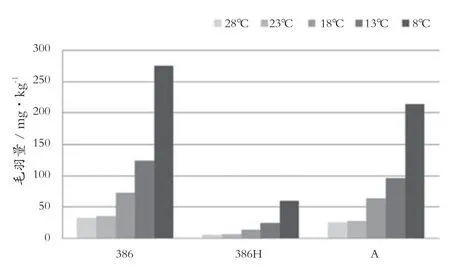

采用2400 tex的巨石集团的386、386H和市场上同类型产品A,在不同温度条件下对比测试毛羽性能,测试结果见表1和图2。

表1 不同玻璃纤维产品在不同温度条件下毛羽性能对比

图2 不同玻璃纤维产品在不同温度条件下毛羽性能对比示意图

从表1中的数据对比分析,随着环境温度的下降,3种类型玻纤产品的毛羽量均出现了不同程度的增加,说明环境温度偏低也是导致玻纤毛羽增加的一个重要影响因素,同时对比结果显示,不同的产品对温度的敏感性差异明显,相比较而言,在同等温度条件下,巨石集团最新研发的386H产品在低温环境中表现的耐磨性更优。

3 预防及控制措施

(1)人员:人是生产管理中最大的难点,也是所有管理理论中讨论的重点。加强职工素质培训,严格工艺纪律,强化质量意识,建立制度规范和培养良好的习惯,是预防和减少因不规范操作导致的毛羽增加的有效措施,如纱团搬运与摆放过程中轻拿轻放,严格按规范要求穿纱和接纱,定期卫生清理等等,把人为造成的玻纤毛羽降到最低水平。

(2)机器:在空间允许的条件下合理优化纱架与缠绕设备的布局减少纤维缠绕过程中纱线的折角数、更换表面光洁度更好的导纱装置的材料、对玻纤经过的孔洞安装瓷眼保护,可有效改善玻纤在缠绕过程中的损伤,此外,针对长度较长的管道或压力容器在制作过程中,应该在浸胶前设置张力自动调节器,避免小车运行至模具两端时因纱线折角较大导致纱线磨损严重,从而减少毛羽量的产生。

(3)材料:玻纤方面,对于明确属于产品质量波动导致的毛羽增多,可要求玻纤厂家换货,或对照(1)和(2)中可优化之处进行改进,减少毛羽的产生并在可容忍的范围内继续使用;对于新线投产或首次试样出现玻纤毛羽较多问题且机器无法优化调整的情况下,建议更换低毛羽的玻纤产品使用;树脂方面,需要根据冬夏季气温情况调节胶液配比,必要时可采用水浴等方式对胶槽进行加热,以达到最佳的胶液粘度状态和凝胶时间的需求。

(4)方法:纤维缠绕张力控制一般建议在缠绕过程中,浸胶前纱线张力以纱架与胶槽之间纱线不紧绷抖动且不产生滑落现象为宜,最终通过浸胶后的张力装置、刮胶装置进行总缠绕张力大小调节。

(5)环境:建议有条件的玻璃钢厂家为生产车间配备空调、取暖设备,减少温度的波动,实践证明,在有条件的地方,缠绕车间温度控制在≤35 ℃ (夏天)、≥15 ℃(冬天),有利于降低玻纤毛羽的产生,同时也有利于玻璃钢制品的质量稳定性;对于无温控设施的车间,特别是冬季气温低于10 ℃以下的地区,建议选择纱线柔软、具备低毛羽特性的玻纤产品;如果玻纤产品仓储温度低于生产车间温度,建议提前将纱团放置生产车间进行温度调理一天后再使用,对减少毛羽的产生也有一定改善作用。

4 结束语

总之,在纤维缠绕成型过程中出现玻纤毛羽问题时,需要从人、机、料、法、环多维度进行分析,找到根本原因并加以解决。当然,在企业发展过程中,逐步实现管理制度化、操作规范化、生产标准化,不但能预防和改善纤维缠绕成型过程中玻纤毛羽的产生,同时对玻璃钢制品的质量及其质量稳定性均会带来质的提升。