白炭黑胎面胶配方中促进剂DPG的替代试验研究

刘 震,王小菊,于晓波

(1.怡维怡橡胶研究院有限公司,山东 青岛 266045;2.青岛市轮胎新材料重点实验室,山东 青岛 266045)

促进剂DPG的化学名称为1,3-二苯胍,是橡胶工业中应用比较早的促进剂品种之一,主要用作天然橡胶和合成橡胶的中速促进剂。在次磺酰胺类促进剂大量应用后,促进剂DPG的应用范围一度缩小而不被重视。近年来,随着绿色轮胎技术的推广,白炭黑在胎面胶中得到大量应用,促进剂DPG的用量又有了迅速增长。在白炭黑胎面胶的硫化体系中,随着白炭黑用量的增大,促进剂DPG的用量也增大。促进剂DPG可促进偶联剂表面的烷氧基水解,提高硅烷化反应的效率,降低白炭黑表面极性,改善白炭黑在橡胶基体中的分散性[1]。在白炭黑胶料配方中,加入促进剂DPG后胶料的硫化特性、动态力学性能乃至加工性能都会有所改善。

然而,欧盟REACH法规的实施使得促进剂DPG的使用也受到了限制。根据REACH法规,欧盟禁止使用促进剂DPG和DOTG等胍类促进剂。主要是因为促进剂DPG在高温下裂解产生苯胺,苯胺对人体和环境都有很大的危害性,在胶料混炼和硫化过程中促进剂DPG降解挥发的有毒苯胺气体被操作工吸入有潜在致癌风险[2]。因此寻找符合REACH法规要求的安全环保的促进剂DPG替代品势在必行,橡胶助剂厂家及轮胎企业都在开展相关的研究工作。

促进剂DPT的有效成分为二烷基二硫代磷酸锌,属于环保型促进剂,其不产生亚硝胺,无气味、无污染,还可以提高胶料的抗硫化返原性能[3];促进剂TATD的有效成分为四烷基二硫化秋兰姆,其结构与其他秋兰姆二硫化物类似,但因具有长链烷基,其相对分子质量是其他二硫化秋兰姆的2~4倍,挥发性低。促进剂TATD在使用中不会产生亚硝胺,是一种相对安全的超硫化促进剂[4-7]。本工作采用典型的白炭黑胎面胶配方,选择促进剂DPT和TATD作为促进剂DPG的替代品开展相关试验研究,对比分析促进剂DPT和TATD替代促进剂DPG对胶料各项性能的影响。

1 实验

1.1 主要原材料

溶聚丁苯橡胶(SSBR),牌号2564T,意大利埃尼公司产品;顺丁橡胶(BR),牌号9000,中国石化齐鲁石化公司产品;白炭黑,牌号1165MP,确成硅化学股份有限公司产品;促进剂DPT(有效成分质量分数为0.7,惰性填料质量分数为0.3),山东阳谷华泰化工股份有限公司产品;促进剂TATD(有效成分质量分数为0.7),亚蒂凡特精细化工有限公司产品。

1.2 配方

参比配方和试验配方见表1。参比配方为典型的绿色轮胎胎面胶配方,各试验配方的硫黄用量均减小0.2份,促进剂DPT和TATD替代促进剂DPG时用量减小。

表1 配方 份

1.3 主要设备和仪器

XSM-1/10-120型密炼机,上海科创橡塑机械设备有限公司产品;XK-160型开炼机,上海双翼橡塑机械有限公司产品;MV2000型门尼粘度仪、MDR3000型无转子硫化仪和RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;XLB-D600×600平板硫化机,湖州东方机械有限公司产品;ARES-G2型旋转流变仪,美国TA公司产品。

1.4 混炼工艺

胶料采用三段混炼工艺,一段、二段和终炼混炼均采用密炼机。

一段混炼工艺(转子转速为70 r·min-1):生胶→压压砣→40 s→2/3白炭黑及硅烷偶联剂→压压砣→50 s→剩余白炭黑→压压砣→50 s→升压砣→清扫→压压砣(150 ℃)→60 s→排料→开炼机下片。

二段混炼工艺(转子转速为70 r·min-1):一段混炼胶→压压砣→40 s→升压砣→小料→压压砣→50 s→升压砣→清扫→压压砣→40 s→升压砣→清扫→压压砣→30 s→排料→开炼机下片。

终炼胶混炼工艺(转子转速为45 r·min-1):二段混炼胶→压压砣→30 s→升压砣→硫黄和促进剂→压压砣→60 s→升压砣→清扫→压压砣→排胶(105 ℃)→开炼机薄通3次,下片。

1.5 性能测试

采用RPA2000橡胶加工分析仪进行混炼胶应变扫描,扫描条件为:温度 100 ℃,频率 0.3 Hz,应变范围 2.8%~700%。

采用ARES-G2型旋转流变仪测试硫化胶的动态粘弹性能,试验条件为:周向剪切模式,温度60 ℃,动态应变 0.1%~60%,频率 10 Hz。

其他性能均按照相应的国家标准测试。

2 结果与讨论

2.1 混炼胶性能

2.1.1 门尼粘度、门尼焦烧时间和硫化特性

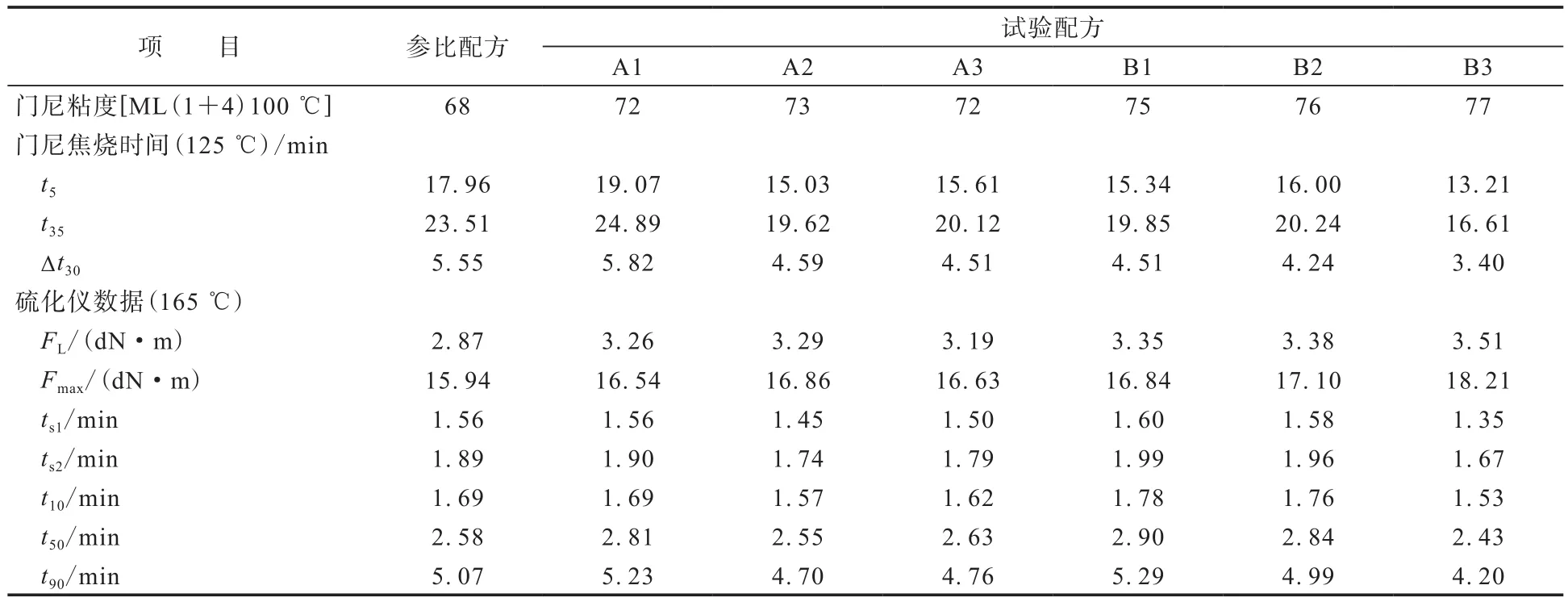

胶料的门尼粘度、门尼焦烧时间和硫化特性见表2。

表2 胶料的门尼粘度、门尼焦烧时间和硫化特性

从表2可以看出,与参比配方胶料相比,采用促进剂DPT和TATD的试验配方胶料门尼粘度都有所上升,且后者上升幅度更大。门尼粘度上升的原因可能与白炭黑的分散有关,参比配方中的促进剂DPG虽然是在终炼时加入,但其对白炭黑的表面改性及改善分散也会起一定作用,因此参比配方胶料的门尼粘度最低。促进剂TATD配方胶料的门尼粘度更高可能是因为促进剂TATD的活性较高,导致橡胶产生了少量的交联而造成的。

从表2还可以看出:与参比配方胶料相比,除A1配方胶料的t5稍有延长外,其他配方胶料的t5都有所缩短;除A1和B1配方胶料的t90有所延长外,其他配方胶料的t90都有所缩短;其中B3配方胶料的t90缩短幅度最大,表明硫化速度随着替代促进剂TATD用量的增大而加快,且硫化速度增幅更大;试验配方胶料FL和Fmax均有所增大,交联密度增大或填料分散变差都会导致Fmax增大。

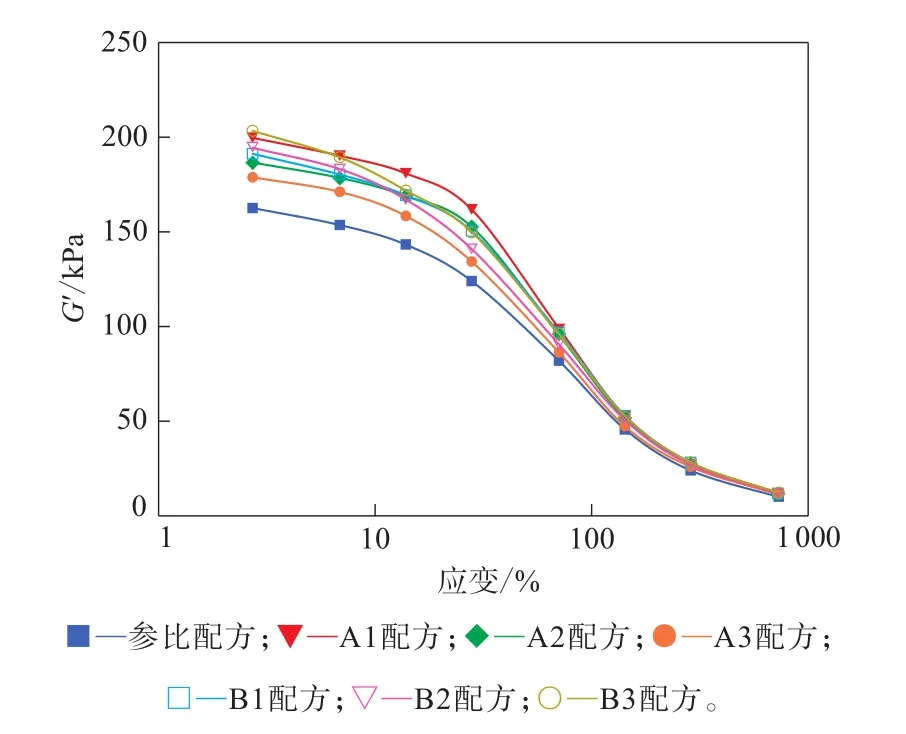

2.1.2 Payne效应

混炼胶的储能模量(G′)-应变曲线见图1。随着应变的增大,胶料的G′呈非线性下降趋势,这是因为随应变增大,填料聚集体中的包容胶释放增多,填料的有效体积分数减小,G′降低,这种现象被称为Payne效应。在本试验条件下,Payne效应可用ΔG′(7.0%与700%应变对应G′的差值)表示。混炼胶的Payne效应大小可作为填料分散度的表征,填料分散越好,Payne效应越低。

图1 混炼胶的G′-应变曲线

从图1可以看出,参比配方胶料的Payne效应最低,A1—A3配方胶料的Payne效应随着促进剂DPT用量的增大而呈降低趋势,而B1—B3配方胶料的Payne效应无明显变化规律。这一试验结果也证明了促进剂DPG对白炭黑的分散有改善作用。

2.2 硫化胶性能

2.2.1 物理性能

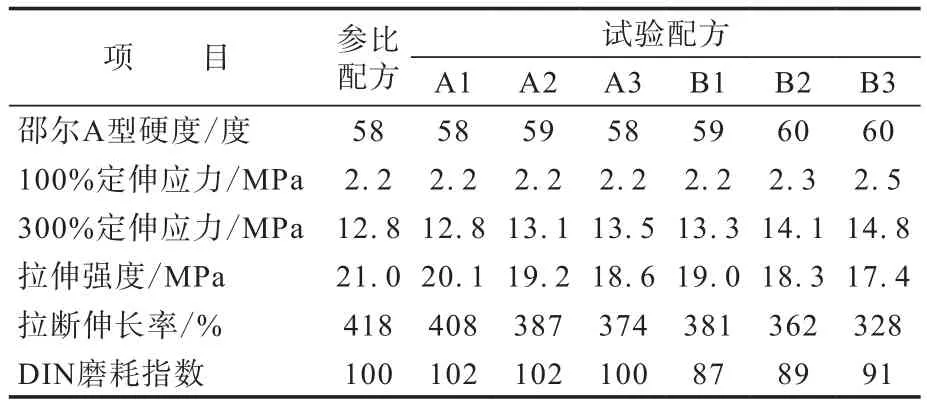

硫化胶的物理性能见表3。

表3 硫化胶的物理性能

从表3可以看出:与参比配方硫化胶相比,采用促进剂DPT的A1—A3配方硫化胶硬度相当,而采用促进剂TATD的B1—B3配方硫化胶的硬度有所升高;拉伸强度和拉断伸长率都有所下降,且降幅随着替代促进剂用量的增大而增大,其中B1—B3配方硫化胶下降更明显;A1—A3配方硫化胶的100%定伸应力与参比配方硫化胶相当,而B1—B3硫化胶的100%定伸应力呈上升趋势;A2—A3和B1—B3配方硫化胶的300%定伸应力均明显提高,B1—B3配方硫化胶表现更明显;A1—A3配方硫化胶的DIN磨耗指数与参比配方硫化胶相当,B1—B3配方硫化胶的DIN磨耗指数明显下降。这表明与参比配方硫化胶相比,替代促进剂可能对硫化交联密度或交联键类型产生了影响,促进剂TATD的影响更为明显。

2.2.2 动态性能

硫化胶的G′-应变曲线见图2。

图2 硫化胶的G′-应变关系曲线

从图2可以看出,试验配方硫化胶的Payne效应均明显高于参比配方硫化胶,说明促进剂DPG在改善填料分散方面确有效果。从高应变区域的G′值也可以推断多数替代配方硫化胶的交联密度确实有所升高,尤其是促进剂TATD配方硫化胶。这与前面的分析结果一致。

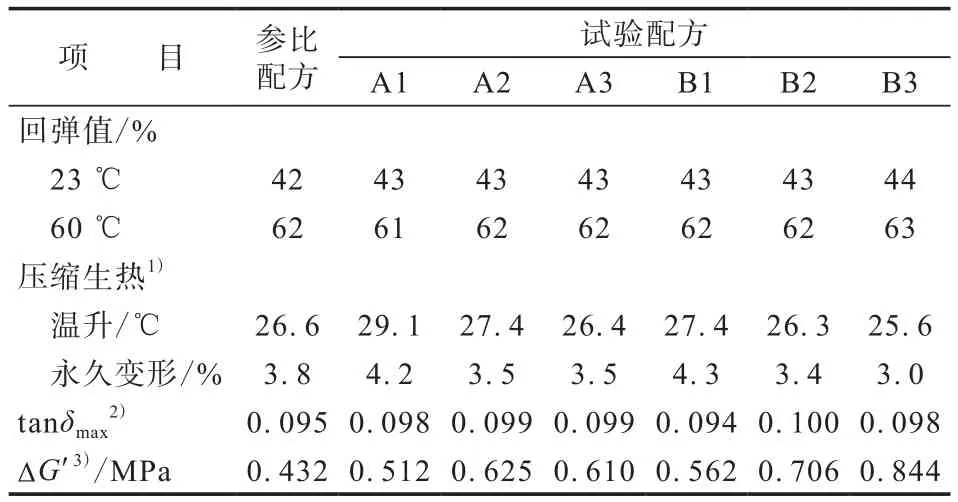

硫化胶的动态性能见表4,tanδmax为损耗因子最大值。

表4 硫化胶的动态性能

从表4可见:采用促进剂DPT和TATD的试验配方硫化胶弹性与参比配方硫化胶相当;随着替代促进剂用量的增大,压缩生热呈逐渐降低趋势,采用促进剂TATD的B3配方硫化胶生热明显低于参比配方硫化胶;试验配方硫化胶的tanδmax均稍大于参比配方硫化胶,但差别不大。

3 结论

(1)虽然促进剂DPG高温裂解会产生危害人体健康和环境的苯胺,但其在白炭黑胎面胶配方中的综合性能优势比较明显,有助于改善白炭黑分散性。

(2)促进剂DPT替代促进剂DPG在硫化体系上需要进行适当调整,同时要注意其对胶料门尼粘度、拉伸强度及拉断伸长率等方面的影响。

(3)促进剂TATD替代促进剂DPG的难度较大,替代后混炼胶加工性能和硫化胶物理性能都发生了比较明显的变化,本次试验没有得到较理想的方案。

(4)白炭黑胎面胶配方中促进剂DPG不能通过其他促进剂简单的更换来替代,需要选择合适的促进剂品种或者多功能助剂进行替换,同时对硫化体系甚至配方的其他组分进行优化调整。

致谢:本工作得到我公司分析测试中心及部门同事的帮助,在此表示感谢!