干线公路旧水泥路面碎石化效果评价与分析*

罗克文, 罗少辉

(1.广西壮族自治区玉林公路发展中心, 广西 玉林 537000;2.长沙理工大学 交通运输工程学院, 湖南 长沙 410114)

在水泥砼路面使用末期,路面出现不同程度结构性破坏,日常养护难以恢复及改善路面使用性能,需进行大修或重建。多锤头破碎(MHB)是一种旧水泥路面破碎技术,破碎后颗粒之间相互嵌挤、咬合形成稳定的高粒料层,为加铺沥青砼路面提供坚实、安全的基础,具有防反射裂缝效果好、施工速度快、节能环保、对环境和交通影响较小等优点。碎石化技术在国外起步早,破碎工艺成熟,但下承层承载力、板厚、板间联系不同,破碎工艺则存在差异,无法直接应用于中国干线公路旧水泥路面改造。为找到适应中国路面结构特性的破碎工艺,提升干线公路旧水泥路面破碎效果,该文结合广西玉林市S209(S221)线水鸣—英桥段旧水泥路面大修工程,应用MHB技术进行旧路碎石化,通过改变破碎技术参数,对旧水泥路面碎石化效果与承载力进行对比分析,优选旧水泥路面破碎方法,并验证碎石化层回弹模量反算结果,为加铺层结构设计提供依据。

1 工程概况

广西S209(S221)线水鸣—英桥段水泥路面大修工程位于玉林市博白县,起讫桩号为K141+541—K143+541、K144+541—K148+541,全长6 km,旧路面结构为30 cm无机结合料稳定类基层+24 cm水泥砼面层。自建成通车以来,由于交通量大幅增加和超重轴载作用,原砼路面出现不同程度损坏,影响正常交通。根据JTG 5210-2018《公路技术状况评定标准》进行路面现场调查,路面状况指数评分为64.5,断板率为30.9%,路面破损严重,质量较差。为修复路面行车环境,改善公路使用状况,对旧路面进行碎石化处治。采用MHB技术对左、右幅分别采用不同工艺进行施工,以确定最佳施工技术参数。

2 MHB技术

2.1 设备技术参数

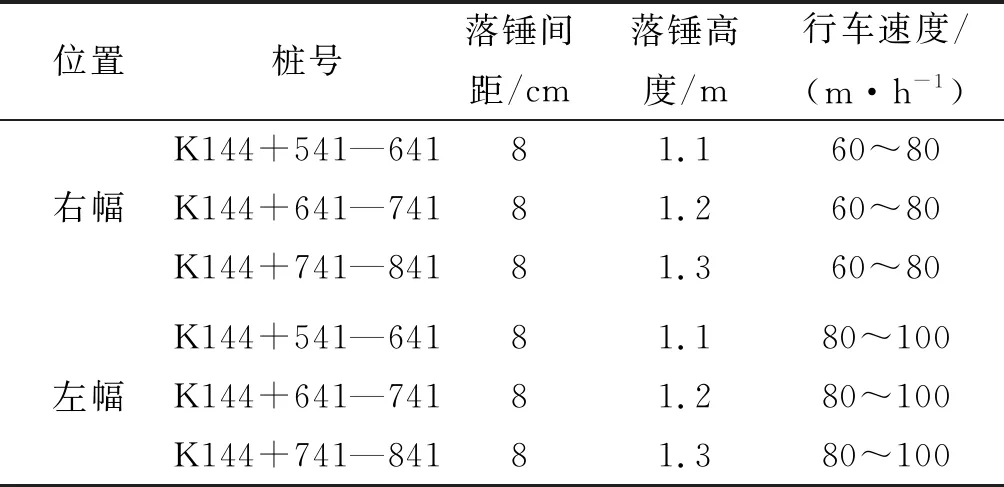

通过比对全线路面病害情况,选取具有代表性的K144+541—841路段进行MHB破碎。MHB破碎设备的技术参数对破碎后颗粒尺寸、厚度及结构层强度的影响很大,其落锤高度、锤迹间距及行进速度在施工时需重点把握。根据国内已有工程实践经验,MHB设备落锤高度为1.1~1.3 m、落锤间距为8 cm时破碎效果较好。该项目左、右幅MHB设备技术参数见表1。

表1 MHB设备的技术参数

左、右幅试验段施工前先采用炮机在边缘开出约20 cm的槽,解除需破碎板块的横向约束,然后采用多锤头破碎机进行破碎,破碎完成后采用Z型钢轮压路机、光轮压路机分别碾压1、2遍。

2.2 整体破碎效果

从施工现场观测,左、右幅共6个路段的施工效果差异明显。右幅K144+541—641与左幅K144+541—641、K144+641—741旧路表面部分破碎深度较浅(3~5 cm),裂缝难以贯穿整个旧路结构。右幅K144+741—841破碎深度大且破碎严重,顶面产生大量粉尘,同时在路幅边缘破碎施工时,由于无侧限约束,边缘砼板整体破碎严重,导致整个边缘结构坍塌破坏,影响排水设施和附属工程建设。右幅K144+641—741与左幅K144+741—841的破碎效果最好,接近最佳破碎状态,主要表现在:1) 旧水泥路面顶面破碎后,破碎颗粒粒径较均一,基本消除了碎石化顶面粉尘较多的现象;2) 表层破碎深度增大(7~10 cm),与其他采用该技术的实体工程效果相近;3) 碎石化表层以下板体破碎效果较好,相互嵌挤,且采用边缘锯缝处理后边缘保持较完整。

在能量波动理论中,落锤高度较大且行进速度较慢的情况属于低频高幅,将产生较高的波动冲击与较宽的能量传播范围来进行旧水泥路面破碎,表明落锤高度与行进速度是影响破碎程度和效率的主要因素,落锤高度和行进速度组合得当才能取得理想的破碎效果。从施工效率上选择,建议碎石化施工中采用落锤高度1.3 m、落锤间距8 cm、行进速度80~100 m/h。当破碎工作面横向较宽时,可通过开槽等方法解除板块间横向约束,提高旧路面破碎程度和破碎效率,而采取边缘锯缝则能保证边缘结构的完整性,利于排水设施和附属工程施工。

2.3 破碎后质量检测及分析

根据现场施工效果,左、右幅6个试验段的破碎粒径差异较大,摒弃粒径不能满足技术要求的段落,选取右幅K144+641—741与左幅K144+741—841进行破碎后质量检测,对左、右幅分别进行试坑开挖、表层筛分试验及弯沉检测等现场试验。

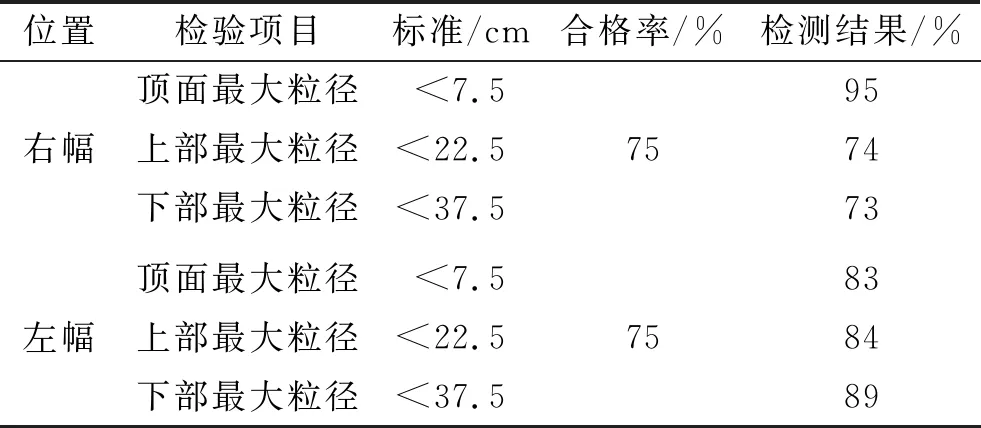

2.3.1 粒径及渗透性

开挖试坑后,采用卷尺目测确定粒径范围。试坑面积为1 m×1 m,深度要求达到基层或出现整体性较好的砼块层。根据《公路水泥混凝土路面再生利用技术细则》,确定试坑内各层最大粒径,分析碎石化后粒径范围,试验结果见表2。由表2可知:MHB破碎后左幅顶面破碎层平均粒径大于右幅,说明右幅顶面旧水泥路面所吸收的破碎能量大于左幅,使右幅顶面松散层粒径较小,强度低于左幅;但左幅破碎后上部和下部破碎层平均粒径远小于右幅,这是由于右幅落锤高度较小,破碎效果差,表层以下未出现松散的大粒径块体。表明落锤高度越大,产生的动能越大,是影响下层破碎粒径大小的主要因素;行车速度越快,能量传输到下层深度越浅,主要影响顶面松散层粒径大小和破碎效率。在落锤高度和行车速度共同影响下,破碎后碎石化层颗粒粒径沿深度方向逐渐变化,可分为3层,分别为顶面松散层、碎石化层上部及碎石化层下部。

表2 施工质量检测结果

在试坑开挖完成后进行渗透性试验,向试坑内注水25 L,观察10~15 min内水位变化,辨别碎石化层的排水性能。在左幅试坑底面浇水后,10 min内排水良好,无水截留;在右幅试坑内注水后,5 min内排水良好,当裂缝饱和时,水没有通过松散的碎石层水平排出或渗透,而是形成水池。说明右幅下层板体性较强,破碎深度不够,其排水性能劣于左幅。排水性能差的碎石层将水截留,若其通过裂缝渗入沥青层,将导致松散的碎石材料软化和沥青层剥离,从而降低路面性能。

2.3.2 颗粒级配

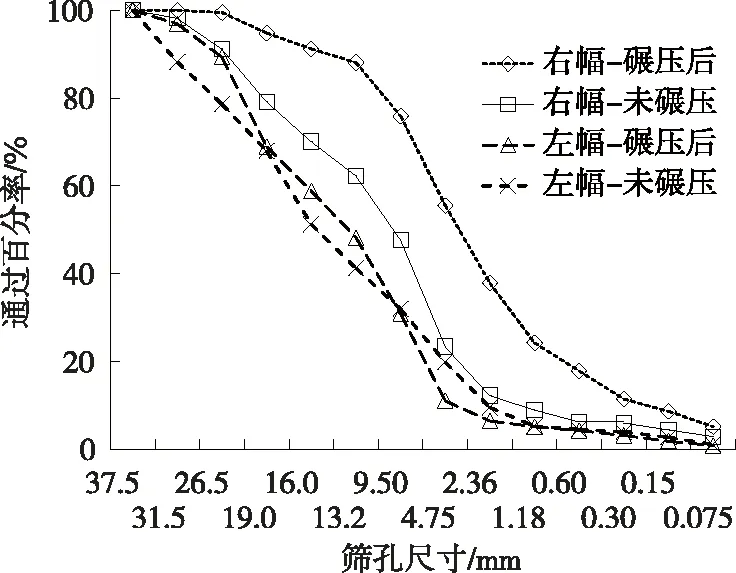

表层破碎粒径范围能直观反映破碎效果。为分析破碎后表层颗粒粒径,通过现场取样进行筛分试验,得到碾压前后左、右幅表层颗粒级配(见图1)。

图1 表层破碎颗粒筛分结果

从图1可看出:左幅破碎后表层颗粒粒径粗于右幅,且经过压路机碾压后表层颗粒尺寸有所减小,但减少幅度远低于右幅,即左幅经MHB破碎后的松散层强度远大于右幅,粒径均匀性优于右幅,更符合优质级配碎石特点,能更好地消除沥青加铺层反射裂缝。此外,左幅破碎表层粉尘(<0.075 mm)含量为2.32%,粉尘含量总体偏低,符合规范要求(≤7%)。而右幅破碎表层粉尘含量为5.13%,比左幅粉尘含量大,这是由于破碎机行进速度小,破碎表层重复破碎导致粉尘含量增大。

2.3.3 弯沉

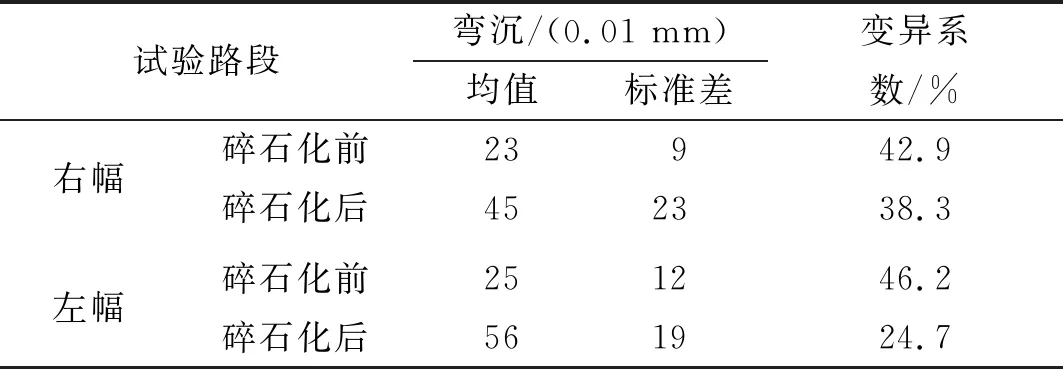

有研究表明多锤头破碎机现场碎石化后回弹弯沉值满足二级公路碎石化后回弹弯沉代表值不大于110 (0.01 mm)的质量控制要求,可直接进行新路面结构施工。对碎石化后弯沉不能满足质量控制要求的,可通过挖除换填级配碎石降低基层弯沉。在左、右幅随机选取20个点,按《公路工程质量检验评定标准》,采用贝克曼梁检测路面破碎前后弯沉,结果见表3。

表3 碎石化前后弯沉对比

由表3可知:右幅破碎后弯沉为破碎前的1.96倍,左幅为破碎前的2.24倍,这是由于破碎后右幅表层以下未出现松散的大粒径块体,砼板具有很好的整体性,碎石化层整体强度比左幅大。但左幅破碎后弯沉变异系数仅24.7%,与破碎前46.2%的变异系数相比明显降低,表明左幅多锤头破碎工艺可明显改善路面结构承载力的不均匀状况,使路面性能更稳定。

3 碎石化层模量反算

碎石化层模量是确定沥青加铺层厚度的重要因素。碎石化结构层回弹模量预测模型很多,但没有一个一致的模量用来描述碎石化层。该文将碎石化后路面结构层等效为双层结构,即将碎石化后旧路基层与地基等效为一层复合基层、碎石化层单独为一层结构层,通过反算预估复合基层顶面回弹模量及碎石化层回弹模量。国内外工程实例研究表明,碎石化结构层强度为级配碎石层模量的2~3倍,但由于碎石化上下层模量差值较大,不能简单按级配碎石的回弹模量取值。借助文献[13]~[15]中当量回弹模量换算公式,由弯沉等效原则建立以下公式反算碎石化结构层回弹模量:

(1)

(2)

α=0.86+0.26lnhx

(3)

式中:Et为碎石化层回弹模量;Eta为碎石化后基层层顶回弹模量;hx为碎石化层厚度;Ex为碎石化层层顶回弹模量。

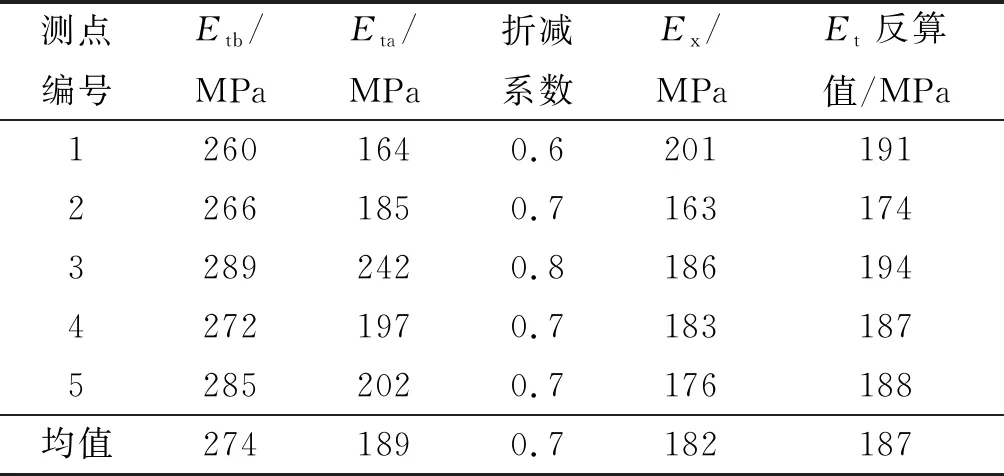

多锤头破碎工艺将破坏旧路基层造成较大的强度损失,引入折减系数对碎石化前地基当量回弹模量Etb进行折减得到Eta。在不干扰下层强度的条件下,移除旧水泥板和碎石化层,采用贝克曼梁测定碎石化前后旧路基层顶面的弯沉反算回弹模量,得到破碎前旧路基层的回弹模量比破碎后旧路基层损失约30%。将Eta计算结果代入式(2),可得到碎石化层的结构模量Et(见表4)。

表4 回弹模量测试与反算结果

根据相关研究成果,在旧路基层良好的情况下,碎石化顶层回弹模量与破碎粒径、表层碎石深度有直接关系,使用多锤头破碎设备破碎后,回弹模量为190~220 MPa。该项目反算碎石化结构层模量为174~194 MPa,与上述回弹模量的偏差在合理范围内,碎石化层结构模量反算公式可用于碎石化技术下加铺层结构设计。

4 结论

(1) MHB设备落锤高度和行车速度影响碎石化结构层不同深度的粒径大小及破碎效率,其中落锤高度主要影响下层破碎粒径,行车速度主要影响顶层松散层的粒径和破碎效率。

(2) 从施工效率及破碎效果上,建议MHB技术参数采用落锤高度1.3 m、锤间距8 cm、行进速度80~100 m/h,由此得到的碎石化表层破碎深度为7~10 cm,下部裂缝贯穿板体,能形成相互嵌锁的稳定结构,且粒径尺寸满足设计要求,整平后可直接进行面层施工。

(3) 碎石化前后旧路基层模量衰减30%,反算得到碎石化层回弹模量均值为187 MPa,与实测碎石化层回弹模量较吻合,碎石化层结构模量反算公式可用于路面结构设计中沥青加铺层厚度确定。