套损井小直径分层压裂技术

胡少圆(大庆油田有限责任公司第五采油厂)

受地层岩性、断层、地层倾角等地质薄弱面影响,地层滑移挤压套管使其变形,成为套损井[1-5],其显著特征是套管遭地层剪切力损坏,通径变小,起下油管管柱遇阻,无法继续维持生产。套损后,一部分井只能报废或通过侧钻、更新处理,另一部分套损井经大修找通道、缩径整形处理后可恢复生产[6],大修后套管通径一般可整形至φ108~112 mm。

1 现状

随油田产量衰减日益严重,除新井投产外,对老井进行措施增产是保证稳产十分重要的举措。A油田为保证持续稳产自2008 年后加大了油水井措施压裂力度,压裂井次逐年增加,已逐步增至年压 裂 施 工 300 井 次, 年 增 油达 4×104~5×104t。由于压裂一次性投资较高,例如3 封2 喷的压裂费用达20 余万元,对于5 封4 喷的压裂费用可达40 万元。为取得较高的产出投入比,增大了对剩余储量的分析挖潜工作,考虑套损井由于套损后通径缩小,一般仅能允许φ110 mm 左右的管柱通过;而相应的常规措施在技术上很难达到该要求,这部分井因而一直未上增产措施,其措施增油效果将会优于同类已重复措施井,因而可作为首选压裂井采用。目前的常规坐压55 MPa 压裂管柱要求套管内径不小于φ120 mm 方能通过顺利施工。因此,为解决压裂管柱过套损变点问题,实现套损井压裂管柱顺利起下,满足油田挖潜要求,应用了套损井小直径分层压裂管柱。

2 常规压裂管柱特点

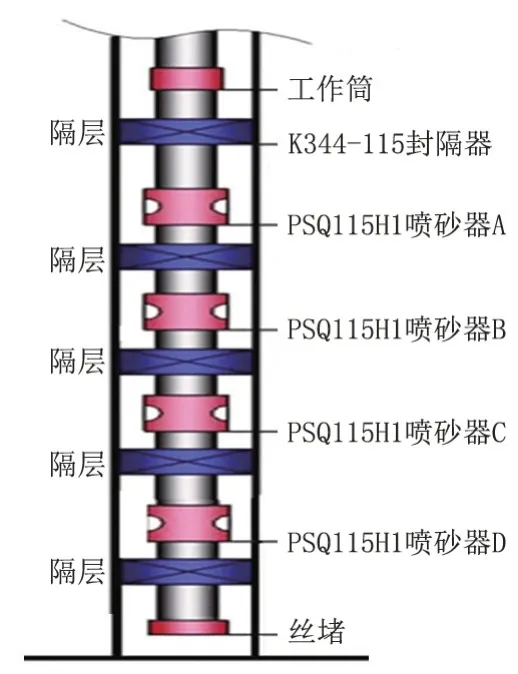

压裂井主要结合精细地质研究成果并依据单井实际情况(油层段的长度、缝间干扰、稳定产能及成本投入等因素),确定待压裂储层,筛选适宜的压裂造缝方式,并根据隔层分布确定适宜的封隔器卡点位置。实际中,为降低施工压力,需要进一步分析和找出难压储层,对预测难压储层进行压前酸浸和优化压裂卡段,提高小层压开率[7]。A 油田自压裂技术推广应用以来,一直沿用压力等级为55 MPa的坐压多层压裂管柱施工。如图1 所示,该压裂管柱主要由5 个封隔器、4 个喷砂器以及工作筒、丝堵等其他部件组成,适用井深小于1 500 m 的井。压裂投资费主要由压裂施工费、工具使用费、压裂液、支撑剂、磁定位等一系列费用组成[8]。根据所选择的压裂液和支撑剂种类和用量的不同,单井压裂合计总投资介于38 万元~50 万元。

图1 55 MPa 常规坐压多层压裂管柱

3 小直径压裂工艺

目前的55 MPa 普通压裂管柱要求套管内径不小于φ120 mm,方能施工。对于套损井,其套管内通道仅φ108~112 mm,普通压裂管柱无法起下完成压裂,因此引进了2 种小直径压裂管柱:JX 新型和CY 双封单卡管柱。

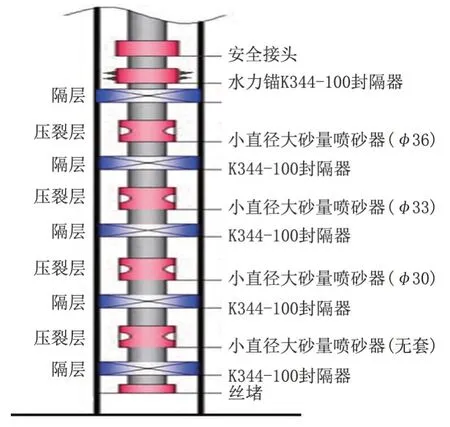

3.1 JX 新型小直径工具

该管柱是在原小直径压裂工艺管柱上改进而来, 原井下小直径压裂管柱适应套管内径φ108~120 mm,井温50 ℃,采取不动管柱坐压2层,单支喷砂器最大加砂量12 m3,仅能上提一次,上提后只能再压1 层,即最多能压3 层。而目前的新型小直径压裂管柱坐压层数由原来2 层提高到4 层,单支喷砂器可过砂量由12 m3提高到36 m3,降低了施工成本,提高了工作效率。工作温度达到120 ℃,工作压力达到50 MPa,适应套管最小内径φ105 mm。可上提一次,加压1 层,即最多压5 层(上提后压的层喷砂器加砂量最多为36 m3与上提前喷砂器已过加砂量之差)。如图2 所示,井下新型小直径压裂工艺管柱主要由安全接头、水力锚、5级K344-100 封隔器、4 级小直径喷砂器以及油管和丝堵等组成,管柱可坐压4 层,上提一次外多加压1 层即最多压裂5 个卡段。

图2 JX 新型小直径管柱

3.2 CY 小直径工具

该管柱采用双封单卡分层压裂工艺,如图3 所示。管柱由2 个小直径封隔器、水力锚、扶正器等工具组成,采用逐步上提管柱完成目的层压裂[9-11]。该工艺仅要求对全井砂量控制在200~230 m3,而对喷砂器单层一次喷砂量没有要求。封隔器在地面预配3~10 m 间距,封隔器和喷砂器外径最小可缩至φ100 mm 和φ98 mm,最小能对φ104 mm 的套变井进行压裂施工。其他参数如下:封隔器1 m 左右,胶筒20 cm,喷砂器60 cm,耐温120 ℃,承压差70 MPa。

图3 CY 小直径双封单卡管柱

3.3 两种工艺对比

从两套管柱的基本情况来看,JX 新型小直径工具一般只压4 个层,上提管柱可多压裂1 层,但多压的1 层因为和原压层共用1 个喷砂器,总过砂量不能超过36 m3,因此加压层和原压层的排量均受到限制。但该管柱的优点在于其采用坐压工艺,每个压裂层上下的封隔器卡距可以独立设计,无须统一设计相同的距离。

而对于CY 双封单卡分层压裂工艺管柱,由于其对于全部层段的压裂均共用一套封隔器和喷砂器组合,因而封隔器卡距值必须满足所有压裂层段对卡距的要求,双封隔器经地面组装后下入井内使用,除非起出管柱更改卡距,否则只能压裂固定厚度的地层。当压裂多个卡距不同的储层时,需要将部分储层合并或舍弃,以便使卡距完全一致,否则就需要调整卡距后二次下入管柱压裂。但其优点也较为显著,即相比JX 新型小直径压裂管柱(目前最多也只能压裂5 个层段,单级喷砂器最大过砂不大于36 m3,最大总砂量也才144 m3),CY 小直径压裂管柱仅要求全井砂量限制在200~230 m3以内即可,对压裂层段数和单层加砂量均没有限制,因此可以完全满足于压裂5~12 个卡段的精控多层压裂需要。

4 现场应用

对于JX 新型小直径工具更适用于4 个层段以下的压裂井;而CY 双封单卡分层压裂管柱更适用于各层段卡距均匀的施工井。针对以上特点,对通径φ108~112 mm 套损井进行了2 种小直径压裂工艺现场应用。现场对8 口φ108~112 mm 通径套损修复井的33 个卡段进行了压裂施工,应用JX 新型小直径压裂管柱3 口、CY 双封单卡小直径压裂管柱5 口。压裂井施工管柱起下顺利,单井压裂均在5 天内顺利完工。

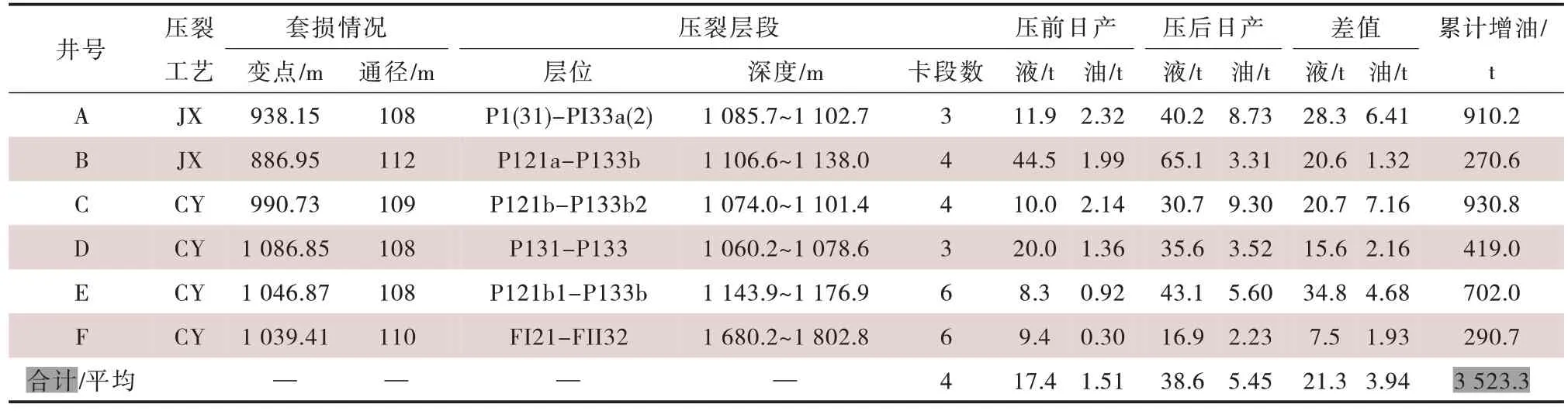

现场在有增产潜力的6 口套损井上应用了JX 和CY 两种小直径压裂技术,试验井基本情况及压裂效果(油井) 见表1,均见到了良好的增油效果。平均单井措施前后对比日增油3.94 t,措施有效期内累计增油3 523.3 t,油价按照2 107 元/t 计算,经济效益达742.36 万元。

表1 试验井基本情况及压裂效果(油井)

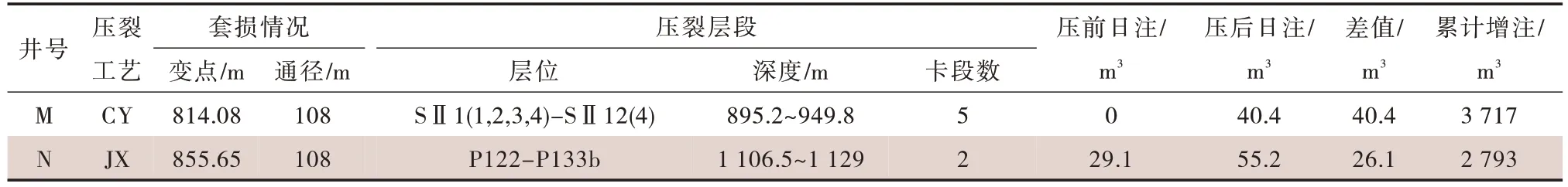

另外,现场对2 口套变水井进行了小直径压裂试验,其中M 井长期不吸水和N 井为长期欠注井。试验井基本情况及压裂效果(水井)见表2。对压前和压后数据进行对比,单井储层改造效果良好,不吸水M 井和欠注N 井均见到了良好的吸水效果,日增注合计66.5 t,截至目前累计增注6 510 m3。套损水井压裂后注入量的恢复将有利于井组中连通油井的剩余油挖潜和整个开发区的平面调整。

表2 试验井基本情况及压裂效果(水井)

5 结论

1) 常规55 MPa 压裂管柱无法对变径小于φ120 mm 套损井施工,采用的两种小直径压裂工艺管柱能实现φ105 mm 以上通径套损井储层压裂改造,满足现场需要。

2) JX 小直径压裂管柱能压裂不超过5 个层段,各层上下封隔器卡距可独立设计,避免合层或弃层;CY 双封单卡小直径压裂管柱不受压裂层段数限制,全井砂量可达200 m3,需对封隔器卡距控制,有时需要层段合并或弃压。

3)两种小直径压裂工艺管柱均能较好地实现套损井压裂施工,现场试验8 口井顺利完工,增油挖潜效果显著,宜进一步推广使用。