催化裂化装置焚烧式CO 余热锅炉节能技术改造

杨智 郑培 于春海(中国石油宁夏石化分公司)

宁夏石化公司炼油厂2.6 Mt/a 催化裂化装置配有2 台燃烧式CO 余热锅炉,型号为Q153/496-120-3.82/450。其利用催化烟气的物理热,同时补充燃烧部分燃料气,产生3.82 MPa、450 ℃的中压过热蒸汽,蒸汽除部分供装置内气压机透平使用外,其余并入全厂中压蒸汽管网。

除自产部分蒸汽外,锅炉还预热装置外取热器和油浆蒸发器的汽包给水和过热外取热器、油浆蒸发器产生的饱和蒸汽。

1 运行过程中存在的问题

余热锅炉燃烧组织不好,设计炉膛最高工作温度为900 ℃,随着催化再生高温烟气的并入,炉膛温度就会出现超温现象,再生烟气不能全部进入锅炉焚烧,直排烟囱蝶阀仍有4%开度;过热蒸汽温度偏低问题,在近一年的运行过程中,随着负荷的增加,炉膛温度处在指标上限甚至出现过超温运行,但过热器出口过热蒸汽温度仍长期运行在指标下限(400 ℃),影响汽轮机效率;锅炉出口烟气温度高,对吹灰系统进行补充改造完善,每台锅炉共布置有17 组脉冲激波吹灰器,先后出现了多次故障,且该系统不能稳定运行,出口烟气温度在250 ℃以上,影响锅炉效率;省煤器泄漏问题,在运行过程中,高温省煤器出口联箱与省煤器蛇形管根部焊缝、省煤器蛇形管已先后出现了多次泄漏,经联系锅炉厂家现场查看,确认为制造问题[1-3]。

2 余热锅炉工艺流程

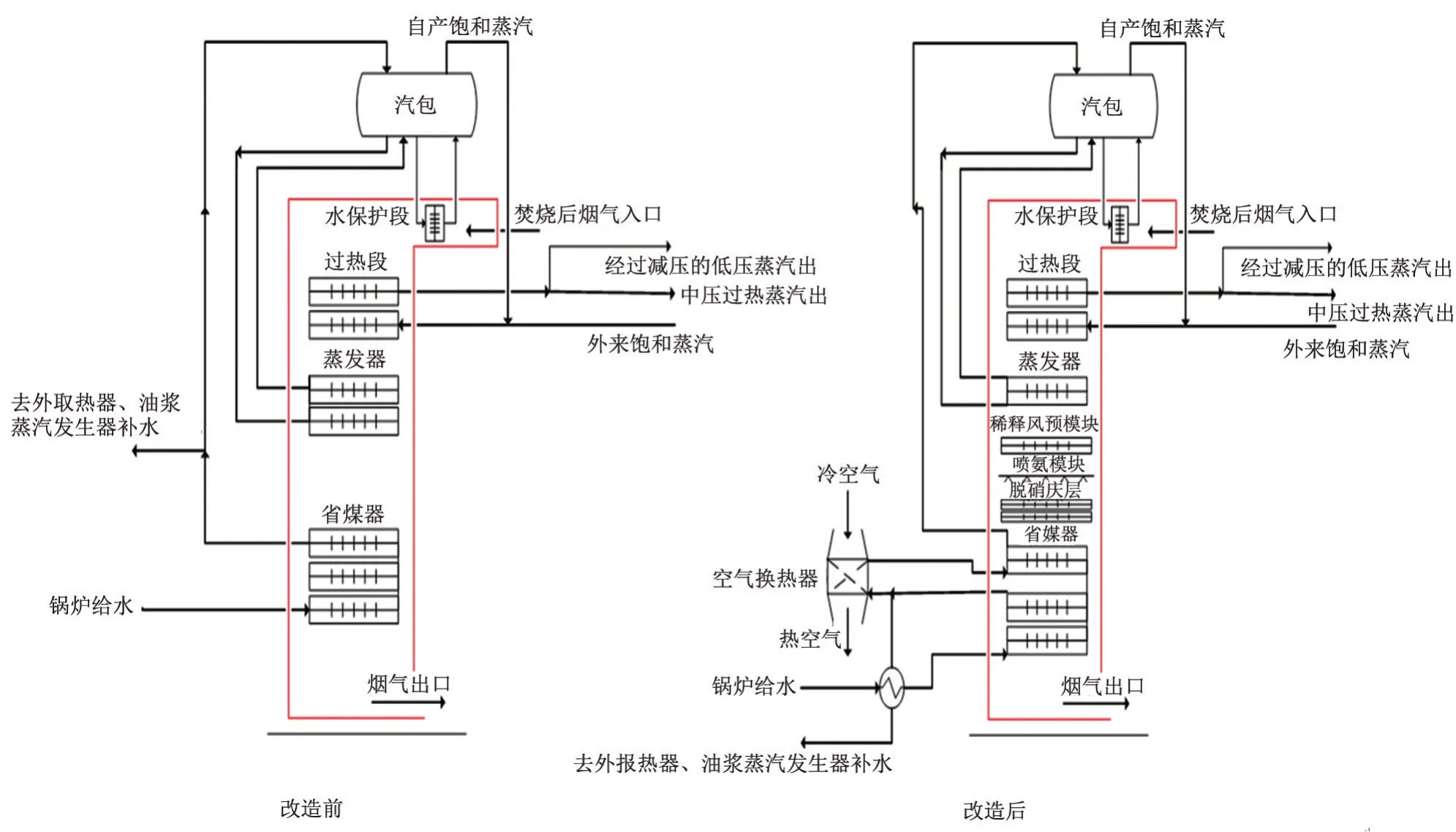

2.1 改造前流程

催化裂化装置第一再生器产生的高温烟气,首先进入烟气轮机做功,然后大量烟气进入2 台燃烧式CO 余热锅炉回收烟气余热和CO 化学能,少量烟气根据锅炉负荷可直接通往烟囱放空。含约3.69%的CO 烟气首先进入绝热炉膛内加热燃烧。燃烧后的高温烟气(800~900 ℃)依次通过水保护段、过热器、蒸发段、省煤器和出口烟道,温度降低后进入烟气脱硫装置处理。

自除氧器来的温度为130 ℃(实际为115 ℃)的除氧水用泵升压至6.0 MPa,进入余热锅炉的高低温省煤器预热到230 ℃(实际为185 ℃),然后分为两路,一路进余热锅炉汽包,另一路分别至装置的外取热器及油浆蒸汽发生器的汽包,所产中压饱和蒸汽全部进入余热锅炉过热器。蒸汽过热后送至蒸汽总管,改造前工艺流程如图1。

2.2 改造后流程

烟气流程未改变,给水流程改变为115 ℃锅炉给水进新增给水预热器管程预热,温度升至130 ℃后进低温省煤器预热,低温省煤器出口的高温水分成两路,一路经锅炉汽包给水调节阀进入空气预热器加热空气,然后进高温省煤器取热,最后进余热锅炉汽包;另一路,进新增给水预热器壳程(与省煤器进口115 ℃除氧水换热) 进装置汽包给水母管,给装置外取热器、油浆蒸发器汽包上水。改造后工艺流程如图1。

图1 锅炉改造前后流程

3 技术改造特点

3.1 炉膛燃烧器及燃烧条件技术改造

将原每台锅炉2 个大燃烧火嘴(每个火嘴负荷500~1 700 m3/h),改为6 个小燃烧火嘴(每个火嘴额定负荷为150~650 m3/h);增设水热媒空气换热器,利用省煤器出口高温水加热助燃空气,提高助燃空气温度,改善锅炉再生烟气CO 燃烧条件,使之在炉膛中着火提前,燃烧稳定,燃烧速度加快,使炉膛燃烧均匀,从而使CO 烟气在有限的空间内完全燃烧,提高燃烬率[4-5]。具体改造采取以下措施:

1)在CO 锅炉焚烧炉炉膛四周布置6 台高背压瓦斯燃烧器。单台燃烧器设计最大流量为800 m3/h(标况);燃烧器采用高能点火器点火,并设有长明灯、火焰检测器以及瓦斯系统及熄火保护装置接口。

2)鼓风机出口的助燃空气进新增空气换热器加热至170 ℃左右,然后分别进改造后的6 个燃烧器风箱和再生烟气空气入口。空气换热器为一个模块,布置鼓风机出口,空气换热器采用模块式箱体结构,立式布置。箱体采用Q235 制作,受热面均采用螺旋翅片管,管束错列布置,翅片管基管均采用20G/GB5310,翅片材料为ST12,翅片管基管直径为φ38×4 mm,进出口集箱为φ168×12 mm,材质为20G/GB5310。

3.2 省煤器技术改造

原设计省煤器上水温度为130 ℃,但由于高压除氧器及给水泵等方面原因,实际运行省煤器上水温度仅115 ℃,存在露点腐蚀隐患。本次改造采用自预热高效防腐省煤器专利技术,增设给水预热器,利用省煤器出口高温水加热低温省煤器进口除氧水,确保省煤器实际上水温度达到130 ℃,消除省煤器露点腐蚀隐患[6-7]。

为了增加换热面积、强化换热,同时降低尾部烟气阻力,改光管省煤器为模块箱式翅片管省煤器,完善省煤器结构,提高省煤器换热效率;省煤器分为高温、低温(上、下)省煤器三层,每层分左、右两个模块,省煤器采用模块式箱体结构,均为卧式布置。箱体采用Q245R 制作,受热面均采用螺旋翅片管,管束顺列布置,翅片管基管均采用20G/GB5310,翅片材料为ST12,翅片管基管直径为φ42×4 mm。进出口集箱为φ219×16 mm,材质为20G/GB5310。

3.3 蒸发器及过热器技术改造

将原二组光管蒸发器改造为一组翅片管蒸发器,确保余热锅炉蒸发器出口烟气温度控制在370 ℃,满足SCR 脱硝工艺要求,同时节约余热锅炉内部空间;对流蒸发器布置在原余锅上级蒸发器位置,集箱密封采用新型密封结构[8-9]。受热面均采用螺旋翅片管,管束顺列布置,翅片管基管均采用20G/GB5310,翅片材料为06Cr11Ti。

低温过热器布置在原余锅低温过热器位置,改造后进出口集箱位置不变,集箱密封采用新型密封结构。受热面均采用螺旋翅片管,管束顺列布置,翅片管基管均采用12Cr1MoVG/GB5310,翅片材料为06Cr11Ti。

3.4 吹灰器技术改造

完善余热锅炉各受热面加强吹灰措施,确保余热锅炉各受热面换热效果。原每台余热锅炉在各受热面共设置了17 组(34 台)激波吹灰器,数量偏少,且吹灰器布点及原吹灰器系统设计不合理,吹灰效果较差,导致余热锅炉排烟温度逐渐升高(超过250 ℃)。结合新的受热面布置形式及余热锅炉的结构特点,吹灰器系统改造采用伸缩式蒸汽吹灰器和脉冲激波吹灰器组合式吹灰系统[10]。具体改造采取以下措施:

1) 水保护段受热面布置4 台伸缩式蒸汽吹灰器(左右侧各两台),高温过热器、低温过热器、蒸发器、稀释风预热模块和三组省煤器模块各布置8 台激波吹灰器,每台锅炉一共布置4 台伸缩式蒸汽吹灰器和56 台脉冲激波吹灰器(对原34 台激波吹灰器更新改造的基础上,新增22 台激波吹灰器),并对原激波吹灰器控制柜进行改造,改造后的激波吹灰器控制柜能对全部56 台激波吹灰器操作进行控制,确保吹灰效果。

2)结合改造后余热锅炉现场条件、各受热面结构形式和烟气正压特点,改造后余热锅炉吹灰器系统采用防爆型脉冲激波吹灰器吹灰。新增激波吹灰器为防爆型并联式脉冲激波吹灰器(dⅡBT4,IP55),同时增设反吹风系统,在吹灰器停用时,通过反吹风防止烟气在吹灰器脉冲罐内冷凝成酸液,确保吹灰器正常使用和延长寿命。

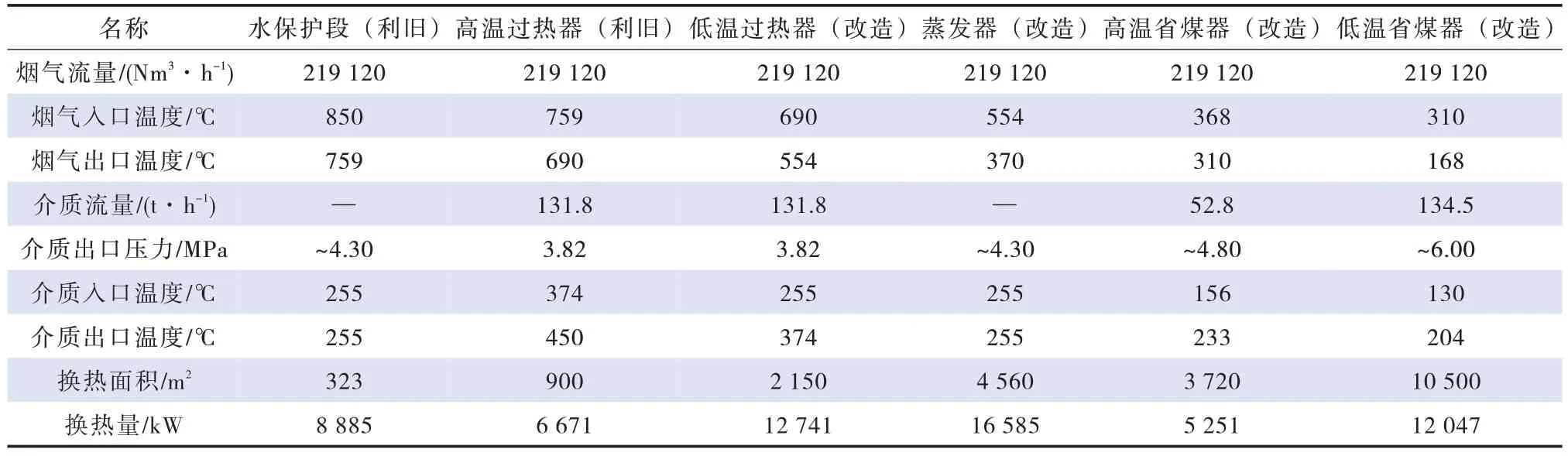

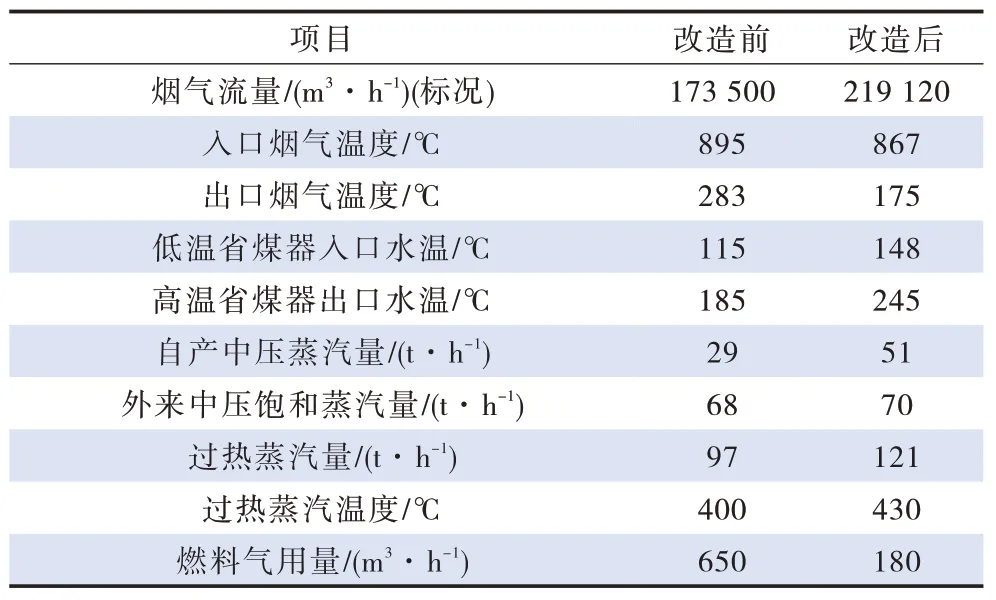

4 改造后热力计算及效果

改造后热力计算见表1。余热锅炉改造后,锅炉运行平稳,操作参数控制良好,改造前后的操作参数见表2。再生烟气全部进入余热锅炉进行热量回收利用,提高了再生烟气的处理能力。锅炉排烟温度由283 ℃降低至175 ℃,提高了锅炉的热效率;同时中压过热蒸汽温度由400 ℃提高到430℃,过热能力增强;锅炉自产蒸汽量由29 t/h 涨至51 t/h,过热蒸汽量由原来的97 t/h 提高到121 t/h;焚烧后烟气温度从895 ℃降至870 ℃,燃料气用量由650 m3/h 降至180 m3/h;可降低装置能耗2.3 kg/t(标油)(按照设计加工量260 t/h 计算),按多产中压过热蒸汽计算,每年可产生经济效益2 000 万元左右。

表1 CO 余热锅炉热力计算汇总(单台炉)

表2 余热锅炉改造前后的主要操作参数

5 结论

CO 余热锅炉改造保证装置的安全平稳运行。改造后助燃空气温度提高,再生烟气CO 燃烧条件得到改善,且改造后瓦斯燃烧器分布均匀,避免局部炉膛超温,消除CO 锅炉安全操作隐患;再生烟气全部进入锅炉,提高了高温烟气的利用率和锅炉发汽量,降低了排烟温度和装置能耗,提高了装置运行的经济效益。