基于三菱PLC的四轴伺服控制系统设计

陈 骥 余和青 姜贻樟 刘文波 张 铂

(中国电器科学研究院股份有限公司 广州 510300)

引言

随着技术的发展,自动化控制在工业上的需求也变的越来越多,也由于自动技术、工业机器人以及智能制造技术的发展,所涉及到的行业也也来越多。

早期的伺服控制实际上需要用到专用的运动控制器,能够独自实现一定功能的运控、工艺技术需求以及人机交互需求。但是随着PLC的发展,以及PLC在工业上的广泛使用,市面上许多知名的PLC品牌大都能实现多轴伺服电机的运动控制,实现比较复杂的伺服控制,同时在搭配触摸屏后,使得人机交互也变得更加友好。

1 控制系统的组成

1.1 控制系统要求

本项目机械部分主体由水平方向X、Y轴运动模组、竖直方向的Z轴运动模组组成,Z轴运动模组上搭配一个绕Z轴旋转的伺服机构,实现了XYZ的空间平移及绕Z轴旋转的四自由度运动。因此,该控制系统需达到以下要求:

1)控制系统具有友好的人机交互界面,使得操作性变得更加简便;

2)控制系统能够实现不同的运动轨迹,使系统具有很好的柔性;

3)控制系统具备一定程度的灵敏性,能够对信号有很好的反馈效果;

4)控制系统具有软限位和硬限位功能,放置系统的运行的过程中对设备造成损坏。

1.2 电气部分

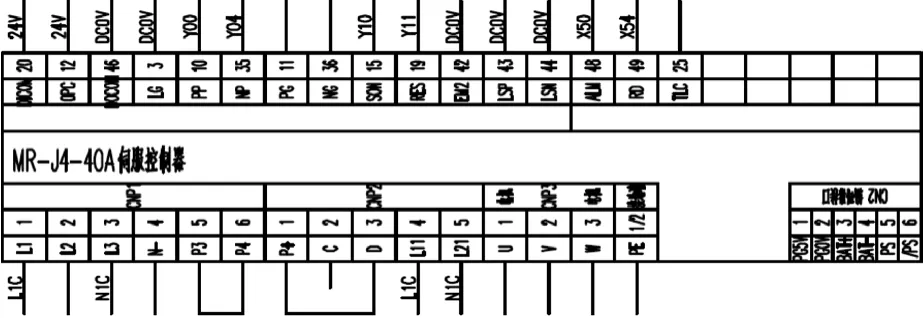

该控制系统电气部分由一台三菱FX系列PLC、四台A系列三菱伺服放大器、一个三菱触摸屏和若干电气元件组成。PLC与伺服放大器的连接示意图如图1所示。

PLC需要接入每个伺服轴所对应的左右硬限位信号以及原点位置信号,同时需要将输出的伺服开启、伺服复位、伺服脉冲信号以及伺服运行的方向信号给所对应伺服电机的伺服放大器上,从而实现PLC对伺服电机的运动控制功能。PLC信号与伺服放大器信号的连接示意图如图2所示。

图2 PLC信号与伺服放大器信号的连接示意图

2 伺服参数设置

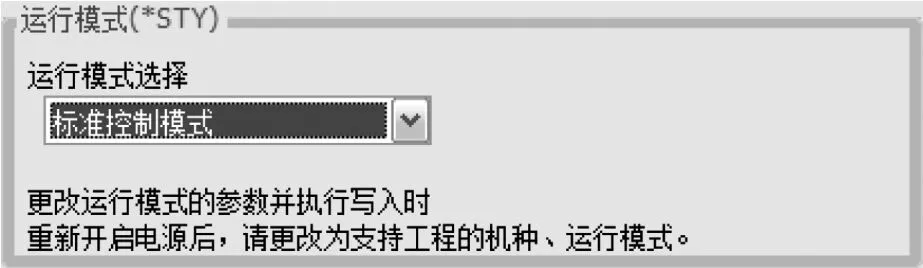

在使用伺服电机之前,需要对伺服电机的参数进行设置,在三菱伺服电机参数设置的专业软件MR Configurator2上进行参数设置。将运行模式选择标准控制模式。如图3所示。

图3 伺服放大器运行模式选择

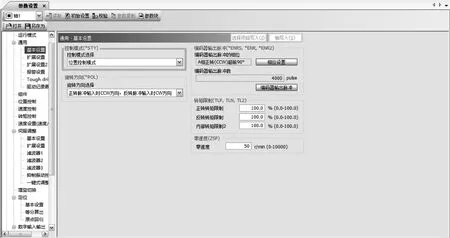

基本参数设置如图4所示。其中旋转方向选择正转脉冲输入时CCW方向或者选择正转脉冲输入时CCW方向均可。编码器输出脉冲的相位同样也是二选一,设置为默认值即可。编码器的输出脉冲则根据实际情况设置,当设置为4 000 pulse时,则此时编码器能分辨电机的最大速度为69 000 r/min,若此时点击运行速度超过69 000 r/min,则会导致编码器无法正确输出脉冲,因此编码器输出脉冲不可设置过大。

图4 伺服放大器基本参数设置

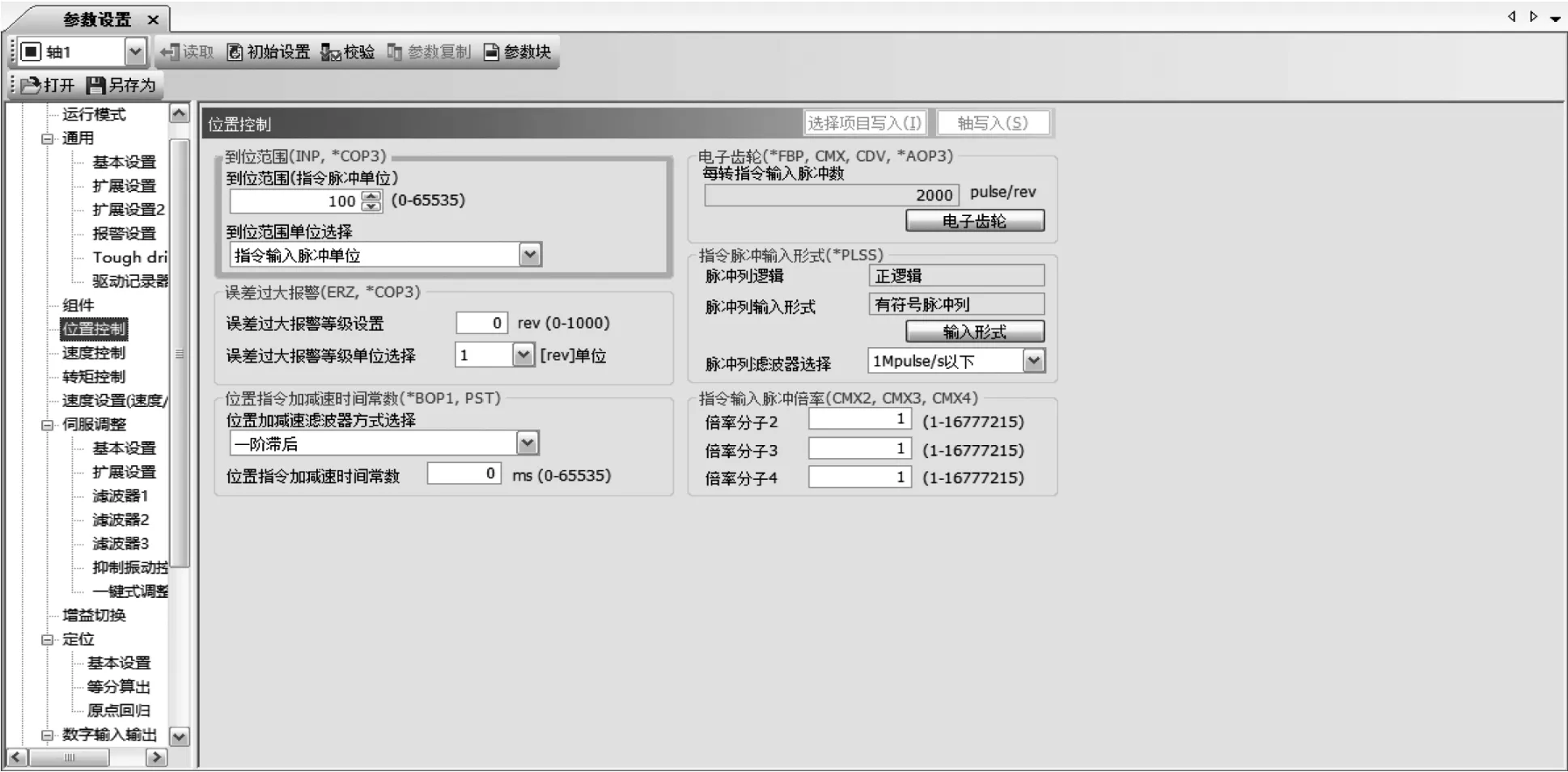

位置控制参数设置如图5所示。其中到位范围和到位范围单位选择设置为默认值即可。电子齿轮每转指令输入脉冲数可根据实际情况而定,每转指令输入脉冲数越大,能分辨的最大运行速度就会越小,此时使电机运行一圈需要PLC指令中输入的数值就越大。指令脉冲输入形式中的脉冲列逻辑选择正逻辑或者负逻辑均可,但是脉冲列输入形式需要选择有符号脉冲列,否则会导致电机无法正确进行正反转运行动作。

图5 伺服放大器位置控制参数设置

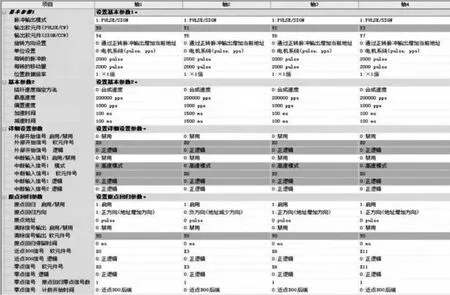

设置好伺服放大器参数后,需要对PLC中的高速I/O进行设置,完善PLC对伺服电机的控制逻辑,以及实现所需要完成的控制方式。PLC高速I/O基本参数设置如图6所示。其中对伺服轴的脉冲输出模式、伺服电机原点回归方向、原点信号、伺服加减速时间等参数进行设置。

图6 PLC高速I/O基本参数设置

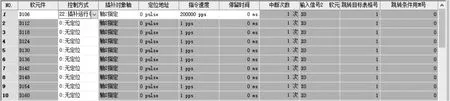

图7则是对伺服轴的PLC高速I/O定位数据参数设置。定位数据的参数主要设置软元件地址、控制方式选择。如果选择插补运行,则需要设置插补的对象轴。定位地址、指令速度、停留时间等参数可以通过对PLC指令中的软元件地址数据设置来进行修改,因此可以设置为默认值。

图7 PLC高速I/O定位数据参数设置

3 PLC程序设计

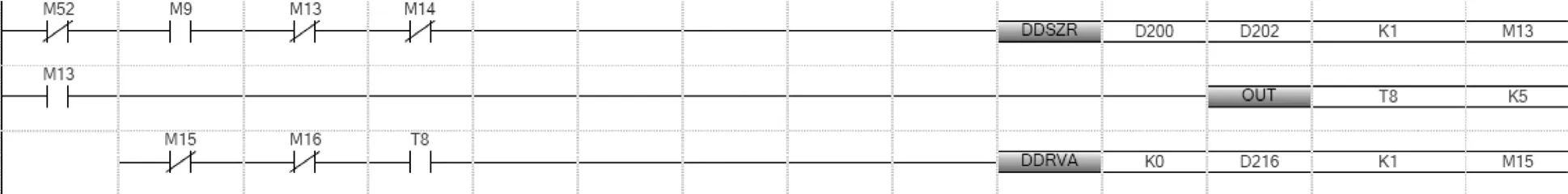

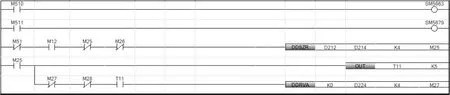

通过GX Work3软件进行伺服控制逻辑的程序设计,在对参数进行初始化之后,开始进行伺服电机的原点回归操作,部分原点回归程序如图8所示。其中所涉及的软元件功能如表1所示。

图8 部分原点回归PLC程序

表1 部分软元件功能

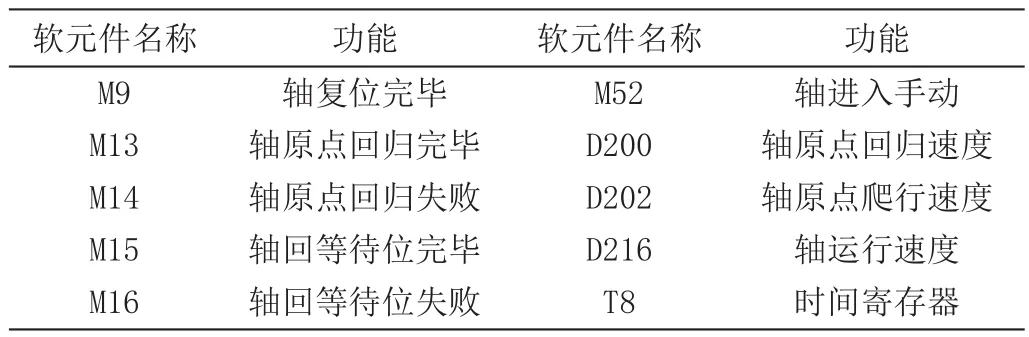

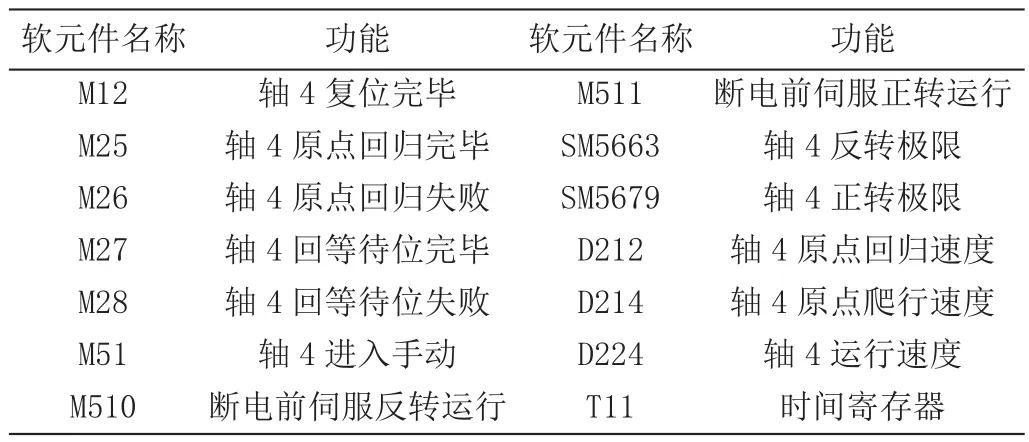

X轴、Y轴、Z轴的原点回归程序基本一致。对于第四轴的旋转轴原点回归需要根据断电之前的状态来确定,否则就会造成线缆的损坏。第四轴原点回归程序如图9所示。其中所涉及的软元件功能如表2所示。

图9 第四轴原点回归PLC程序

表2 软元件功能表

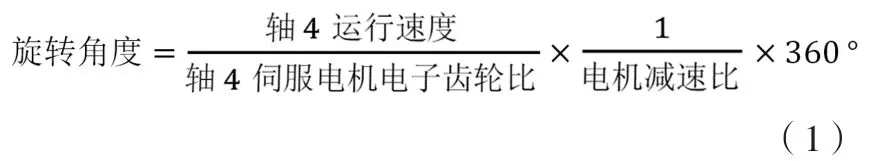

轴4旋转角度计算公式如下:

考虑到走线的方式,轴4的旋转角度不宜过大,需在±360 °之间运行,因此在PLC程序设计上需要明确轴4的软限位位置,以防旋转角度过大从而造成不必要的损失。

4 结语

通过PLC程序以及相应的系统参数设计,所得到的4轴联动伺服控制系统具有很好的控制效果,同时也能实现不同场景下的控制要求。通过PLC来实现逻辑程序设计,搭配触摸屏来实现人机交互操作,能够更好、更便捷的对伺服电机的运行轨迹进行修改,从而达到控制的要求。经过不断的测试,可以发现这套系统具有很好的控制精度,具有很好的实际应用意义,同时该4轴伺服联动控制系统可以在一定情况下代替4轴工业机器人来实现物料的分拣以及堆垛。