关于空调管路加工成型的可靠性分析与研究

甘立荣 叶远佳

(珠海格力电器股份有限公司 珠海 519070)

前言

随着国内空调市场的快速发展,为确保良好的市场竞争力,对空调自身的性能及质量提出了更高的要求[1]。制冷剂泄漏问题就是在实际使用过程中亟需解决的主要问题。制冷剂泄漏会导致空调压缩机故障,从而导致制冷效果降低并进一步污染环境[2-4]。空调管路作为制冷剂的承载体,其可靠性程度直接影响实际使用过程中是否会出现制冷剂泄漏问题。本文通过对空调管路上分配器冲压、管路折弯加工过程中的分析研究,完善空调管路加工工艺,进一步提高管路可靠性,降低售后出现制冷剂泄漏问题的概率。

1 分配器结构研究

集气管上闭合式冲压结构的分配器在售后故障率较高,为研究其失效形式,现对故障件取样进行分析。

1.1 微观分析

在故障位置取样,经镶嵌、研磨、抛光后在光学显微镜下观察。由图1所见,在50倍显微镜下观察,焊缝与铜材过度处存在泄漏通道。在100倍显微镜下观察,开裂处平整,晶粒组织未有明显拉伸,呈穿晶断裂,为疲劳裂纹[5]。

图1 泄漏位置截面形貌

1.2 实验分析

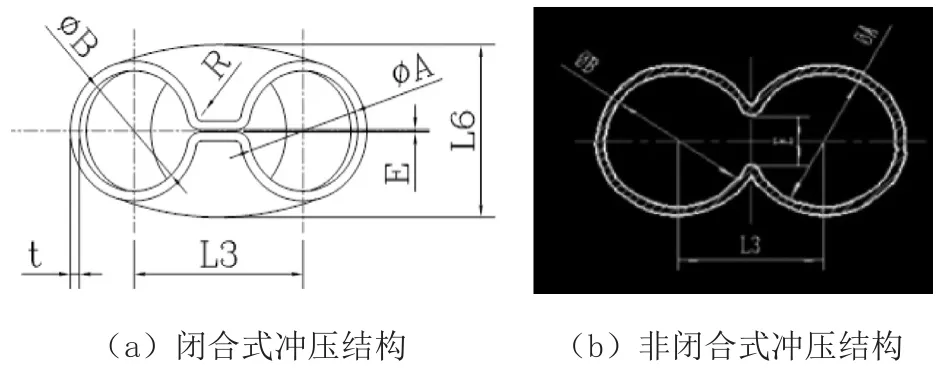

根据上述金相分析情况可推断集气管冲压处在交变冷媒冲击下,腔体焊缝与铜材过度的应力集中处铜材出现疲劳过度材质开裂。为进一步验证其可靠性性能,设计水压及油压实验,将其与非闭合式冲压结构分配器对比分析,两种结构如图2所示。

图2 两种冲压结构

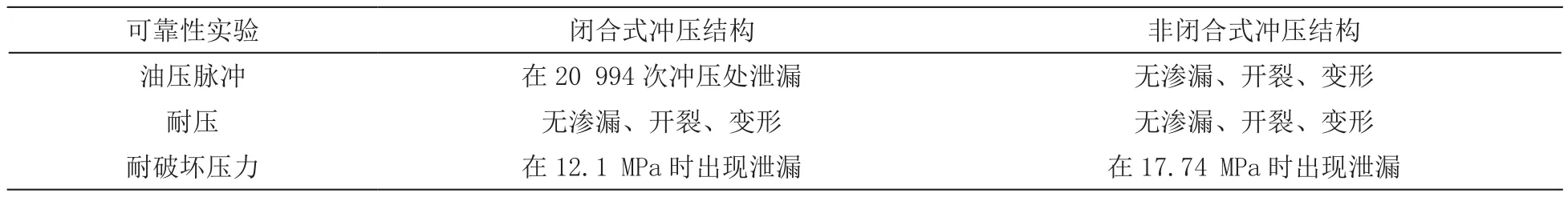

油压脉冲实验按照通电1.8 s再断电1.8 s,脉冲压力0~4.2 MPa冲击5万次进行测试。水压冲击实验分为耐压实验与耐破坏实验两组,耐压试验按要求将水压上升至6.45 MPa后保压3 min内观察是否存在渗漏、开裂、变形现象;耐破坏压力需将水压缓慢上升至20 MPa观察过程中是否存在渗漏、开裂、变形现象。

实验三组取平均值,结果如表1所示。对比实验结果闭合式冲压结构在油压脉冲达2万余次时出现泄漏,水压极限可达到12.1 MPa。非闭合式冲压结构油压脉冲5万次未出现泄漏,水压极限可达到17.74 MPa。相比之下非闭合式结构在耐压性能上要明显优于闭合式结构,即抗应力强度更优。故而在确保加工质量的前提下,建议优先选用非闭合式冲压结构。

表1 油压脉冲及水压实验结果

2 管路折弯

铜管折弯处泄漏是制冷剂泄漏失效形式的一种。如图3所示,压缩机排气管折弯处顶面呈现扁平状,侧面棱角处铜管裂漏,判断为棱角处应力集中导致裂漏。经测量此处铜管弯扁率为1.24,数值偏大。现验证铜管折弯弯扁率与其管路应力关系。

图3 铜管折弯泄漏位置

2.1 理论分析

经过弯管加工后,弯管处的横截面会由弯前的圆形变成椭圆形,椭圆形的长径X与短径Y之比,即为管路弯扁率,计算公式如下:

式中:

X—弯曲处椭圆截面最宽处尺寸;

Y—弯曲处椭圆截面最窄处尺寸。

由图4可见,制冷剂对铜管的冲击力F可转化为两个切于截面的σ力。弯扁率越大,横向的拉应力也就越大[6]。

图4 受力分析

2.2 微观分析

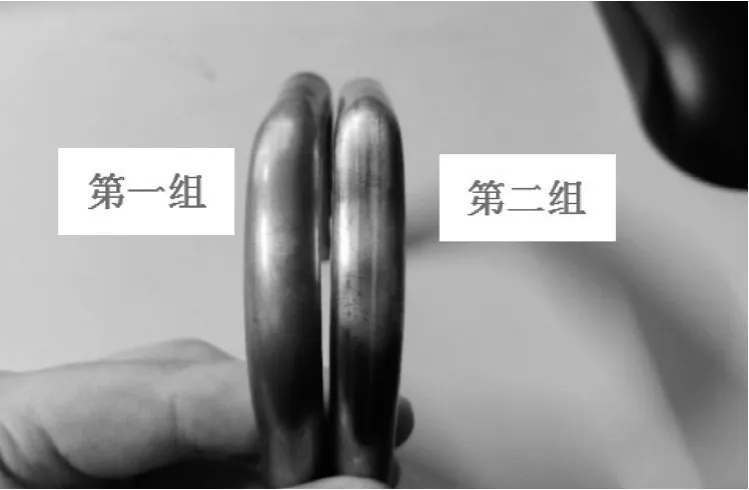

制备两组不同的弯扁率的折弯铜管进行金相对比分析。第一组弯扁率为1.15,外表顶面圆滑,无明显棱角;第二组弯扁率1.25,顶部略显平面状,如图5所示。

图5 两组折弯铜管样品

在折弯位置取样,经镶嵌、研磨、抛光后在光学显微镜下观察,对比截面形状与晶粒组织。第一组弯制样件棱角位于管路两侧中部,观察晶粒正常。第二组弯制样件棱角位于顶部扁平面左右两侧,观察晶粒呈拉伸状条状,具有较大残余应力。

2.3 仿真分析

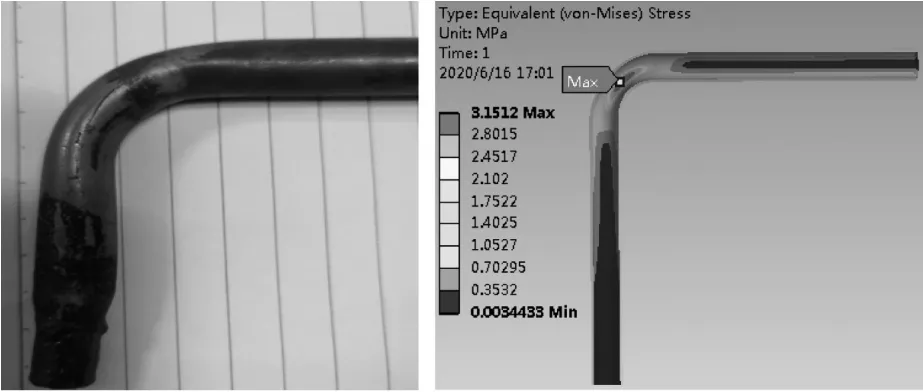

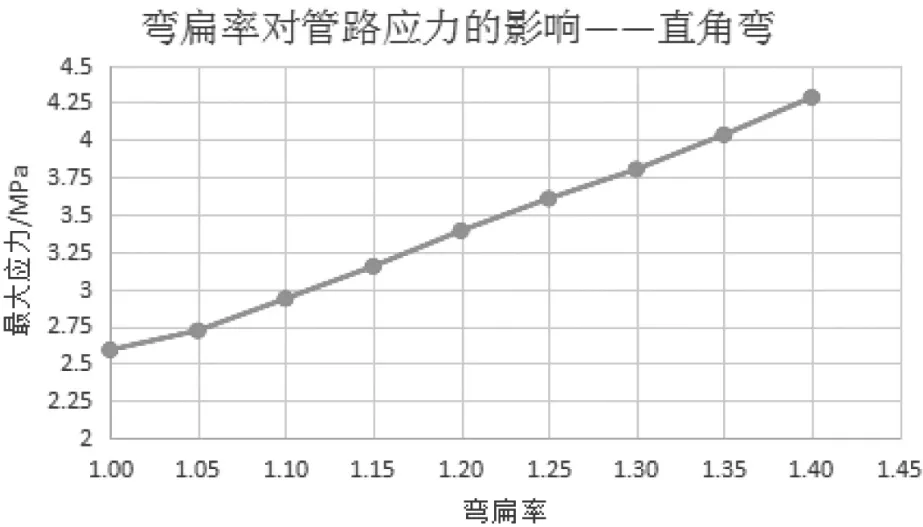

对弯管仿真分析,如图6所示,弯扁率1.15的弯管制样应力最大处位于铜管侧面,应力值为3.151 2 MPa。对不同弯扁率铜管仿真最终形成图7的折线图。由图可见,铜管弯扁率与最大应力基本呈现线性关系,随着弯扁率增大,管路折弯处的最大应力也越大。

图6 管路应力仿真图

图7 弯扁率对管路应力的影响

在实际使用过程中,管路弯扁率越大,折弯处铜管在制冷剂冲击下,越容易导致应力叠加致使铜管疲劳裂漏。故而在弯管工序中应严格控制管路弯扁率大小,避免因弯扁率超标引起整机运行时应力集中裂漏。

3 结论

1)通过对故障分配器的微观分析判断其失效原因,进而引申出对分配器结构稳定性的讨论。通过对两种不同结构的分配器的耐压强度测试,得知非闭合式冲压结构在抗应力强度方面更优于闭合式结构,且不易发生裂漏,在空调管路件的应用中更加稳定。建议在加工分配器时,通过调整冲床参数及模具尺寸,同时在成型后增加水压、油压等测试手段,确保分配器加工成型的可靠性。

2)空调在实际使用过程中,管路折弯处存在断管现象,基于管路可靠性研究验证铜管折弯质量与管路断裂之间联系。通过仿真分析建立弯管弯扁率与其管路应力的数据模型,得知铜管折弯处最大应力与弯扁率大小呈正相关。建议通过调整弯管机的模具参数、增加过程点检控制弯扁率数值大小,从而确保弯管质量的一致性,提升管路件可靠性。