堆类构件用不锈钢镀铬工艺与性能研究

张道军

(东方电气集团东方汽轮机有限公司, 四川德阳, 618000)

堆类构件用不锈钢具有优良的耐蚀性能, 在航空、 航天、 军工、 石油、 制药、 化工、 电力及核能等现代工业中得到了广泛应用[1]。 常规不锈钢一般不需要进行表面处理, 但是近年来随着现代制造业对材料性能要求的提高, 特别在核电反应堆构件领域, 需要在不锈钢工件表面局部电镀硬铬, 以提高工件的表面局部硬度、 耐磨性及防腐蚀性能[2]。

硬铬镀层具备较高的硬度和良好的摩擦学性能, 可以大大增加工件的使用寿命, 从而被广泛应用于诸多行业[2-3]。以往对于钢基常规镀硬的研究通常集中在镀层沉积机理及镀液的工艺配方和添加剂等方面, 而对镀硬铬的具体工艺和镀层综合性能研究相对较少。 本文通过在316L 不锈钢基体上镀硬铬试验及检测分析, 介绍了工艺流程、 镀液配比和工艺参数, 检测分析了镀层形貌、 成分及组织结构和镀层, 并对镀层的结合力、 显微硬度、 摩擦系数及摩擦学性能等进行测试。实验结果不仅对钢基常规镀铬的工艺实验研究有理论基础价值,更对核电堆类构件的实际生产有指导意义。

1 实验过程

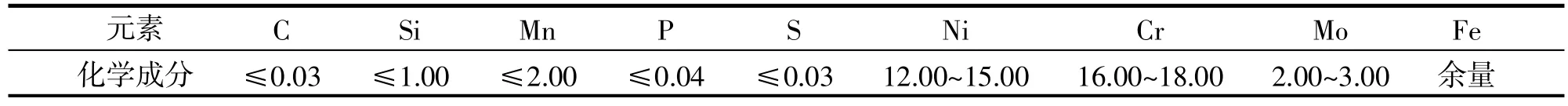

实验采用核反应堆类构件常用固溶处理后的316L 不锈钢, 试样规格为 100 mm×50 mm×3 mm,主要成分见表1[1]。

表1 316L 不锈钢的化学成分 wt %

常规镀铬工艺流程为: 电化学除油→水洗→浸蚀→水洗→活化处理→水洗→电镀铬→水洗[4-5]。

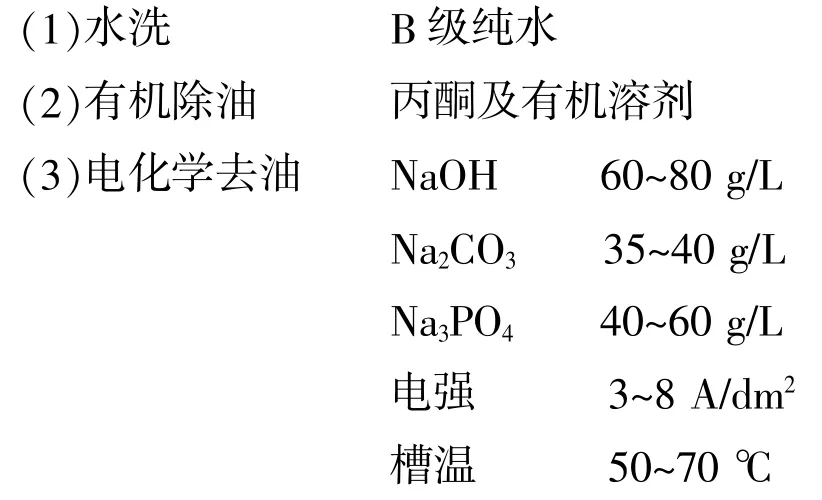

镀前处理是为了去除待镀件的油污、 钝化层以及为镀层沉积作表面准备, 镀前处理的好坏关系到镀层质量或是否能成功施镀的关键。 本实验采用水洗—有机溶剂除油—电化学化学去油—热水洗—酸洗—水洗的前处理工艺, 具体工艺如下:

除油采用阴极除油2~3 min, 再阳极去油0.5~1 min, 视油污情况, 若表面油污较重, 则延长阴极去油时间, 同时相应延长阳极去油时间, 直到表面油污全部除尽为止。

由于用于核级部件, 所有溶液配制及水洗用水均采用B 级纯水。

2 结果分析

2.1 镀铬层表面形貌及组织结构

用配备能谱的电子扫描显微镜对铬层截面和表面进行观察, 观察结果见图1~2。 从图中可知,铬层表面呈现较为均匀的微观胞状, 镀层整体平整均匀致密, 无可见孔隙。

图1 铬层表面形貌

图2 铬层的截向形貌

采用X 射线衍射技术(XRD)对镀铬层的微观结构进行观察分析, 结果见图3。 可见衍射图谱在2θ 约为 45°处出现(110)晶面较强的衍射峰及 65°处出现(200)较弱的晶面衍射峰, 图谱说明铬层的显微结构呈现为典型的体心立方结构(b.c.c)。

图3 铬层XRD 图谱

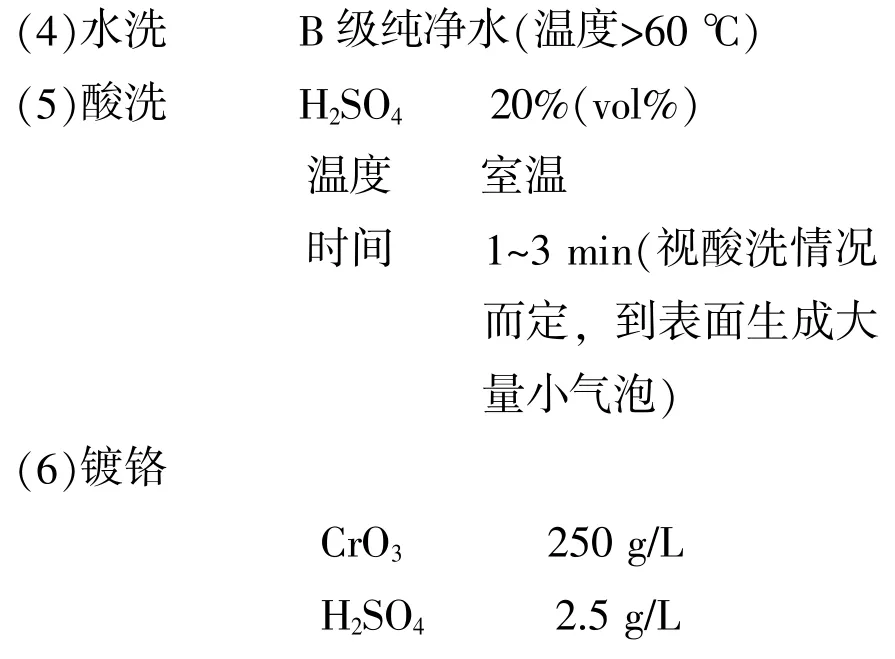

镀铬层的EDS 谱线分析见图4, 谱线高度表示所测元素的相对含量。 从图中谱线可以看出,镀层的化学成分为铬。

图4 铬层EDS 分析图谱

2.2 镀铬层性能

2.2.1 显微硬度

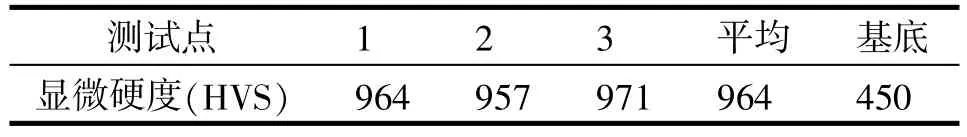

用表面显微硬度计(HVS-1000 型)检测镀铬层的显微硬度, 分别测试镀铬层表面均布的3 个不同点, 测试结果见表2。

表2 316L 基铬层显微硬度

从表2 可以看出, 该镀铬层表面显微硬度比其316L 不锈钢基材本身有了明显提高。

2.2.2 结合力

利用划痕仪(WS-2000 型)对镀层进行结合力测试。 设定加载速率为30 N/min, 压头划行速度为3 mm/min, 划行长度为3 mm, 极限载荷设定为45 N。 在划痕测试过程中, 压头载荷逐步线性增加, 直到铬层划裂为止。 镀层划痕测试曲线见图5,其纵坐标为测试时声信号的强度,横坐标(FN)为加压头连续线性加载载荷。 铬层划破时的临界值(FC),是表征铬层结合力的有力判据, 能较为准确地定性及定量说明地镀层与基体结合的效果: FC越大,说明铬层与基材的结合效果就越好。

图5 化学镀层的划痕曲线

从图5 中可以看出本次实验镀铬层的FC大约为17.5 N , 因此可推断该镀硬铬层与316L 不锈钢基材的结合力良好。

2.2.3 摩擦磨损性能

实验采用MS-T3000 表面(覆膜层)摩擦学性能测试仪对镀铬层进行摩擦学性能测试。 可以得到测试表面镀层的摩擦系数和耐磨性能, 即在设定的加载载荷下, 经过一定距离 (或一定时间)磨损到基材后摩擦系数会发生突变, 此时镀层被磨损的量通过称重方法来计算镀层的磨损量, 从而得知镀层的耐磨性能。

图6 分别为镀铬前的316L 不锈钢基材和镀铬后的铬表面层的摩擦磨损曲线。 从图中可以看出,镀铬后铬层的摩擦系数(约0.5)比316L 不锈钢基材(约0.7)有所降低。 图7 为基材和镀铬层摩擦磨损后的磨痕表面形貌。 通过对比2 种磨痕的表面形貌可以发现, 基材经磨损过后表面存在许多明显缺陷, 且在磨损测试过程中有许多较深的磨损犁沟出现; 而铬层表面则相对致密很多, 且由于表面硬度提高, 使得镀层在磨损过程中没有产生较为明显的犁沟, 从表面形貌上也只出现了少量的颗粒和细片。

图6 摩擦磨损曲线

图7 磨后形貌

3 结论

对316L 不锈钢基底实施常规镀铬后, 镀层均匀、 致密、 无明显缺陷; 平均显微硬度约为964HV, 比基材(450HV)有了明显提高; 结合力良好, 约为 17.5 N; 摩擦系数为 0.5, 比基材(0.7)有所降低, 但镀层耐磨性能的提高主要是因为显微硬度的大幅提高和良好的致密性。