改性环氧丙烯酸树脂/SiO2超疏水涂层的制备

段沙沙,刘华,吕学超,钱建华,刘坐镇*,

(1.华东理工大学 材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海 200237;2.华东理工大学 华昌聚合物有限公司,上海防腐蚀新材料工程技术研究中心,上海 200241)

0 引言

超疏水表面是指与水的静态接触角大于150°,滚动角小于10°的一类表面[1],在防水、防冰、防腐蚀、防静电、油水分离、流体减阻、自清洁等方面有广泛的应用前景[2]。荷叶表面与水的接触角大于150°,水滴在叶面上会在表面张力的作用下形成水珠滚落下来,带走表面的灰尘和污垢,从而具有超疏水和自清洁的功能,科学家将这种现象称为“荷叶效应”。1977年,德国的Barthlott和Neinhuis通过扫描电镜研究了荷叶的表面形态,发现荷叶表面分布着大量微米级的蜡质乳突结构,揭示了荷叶表面的微米乳突结构和低表面能的蜡物质是其拥有自清洁性能的关键[3]。进入21世纪,JIANG等[4]发现在荷叶表面微米级的乳突上还存在许多纳米级的突起,并认为这种微纳二级复合结构是荷叶超疏水性能的关键[4]。因此,研究人员通常通过两种途径制备超疏水表面:一是在低表面能材料表面构造粗糙的几何结构;二是在具有粗糙结构的材料表面修饰低表面能物质[1]。目前人们普遍使用的低表面能物质有聚二甲基硅氧烷、硅烷偶联剂、含氟硅烷等[5-9],构造粗糙度的物质有超细SiO2、TiO2、Al2O3、ZnO等[10-11]。制备超疏水表面的方法众多,如溶胶-凝胶法[12-14]、静电纺丝法[15-18]、刻蚀法[19-20]、沉积法[21-22]、相分离法[23-24]、模板法[25]等。环氧丙烯酸酯树脂是目前应用最广泛、用量最大的光固化低聚物,其光固化速度在各类低聚物中是最快的,而且其固化后的涂膜具有硬度高、光泽度好、耐腐蚀性能、耐热性及电化学性优异等特点,并且环氧丙烯酸酯原料来源广,价格低廉,合成工艺简单,因此普遍应用于光固化涂料中。但环氧丙烯酸树脂分子中带有极性的酯键和羟基,不具有超疏水性,如果对环氧丙烯酸酯进行改性,使其具有超疏水性,则可有效拓展其应用领域,具有重要的社会意义和经济价值。

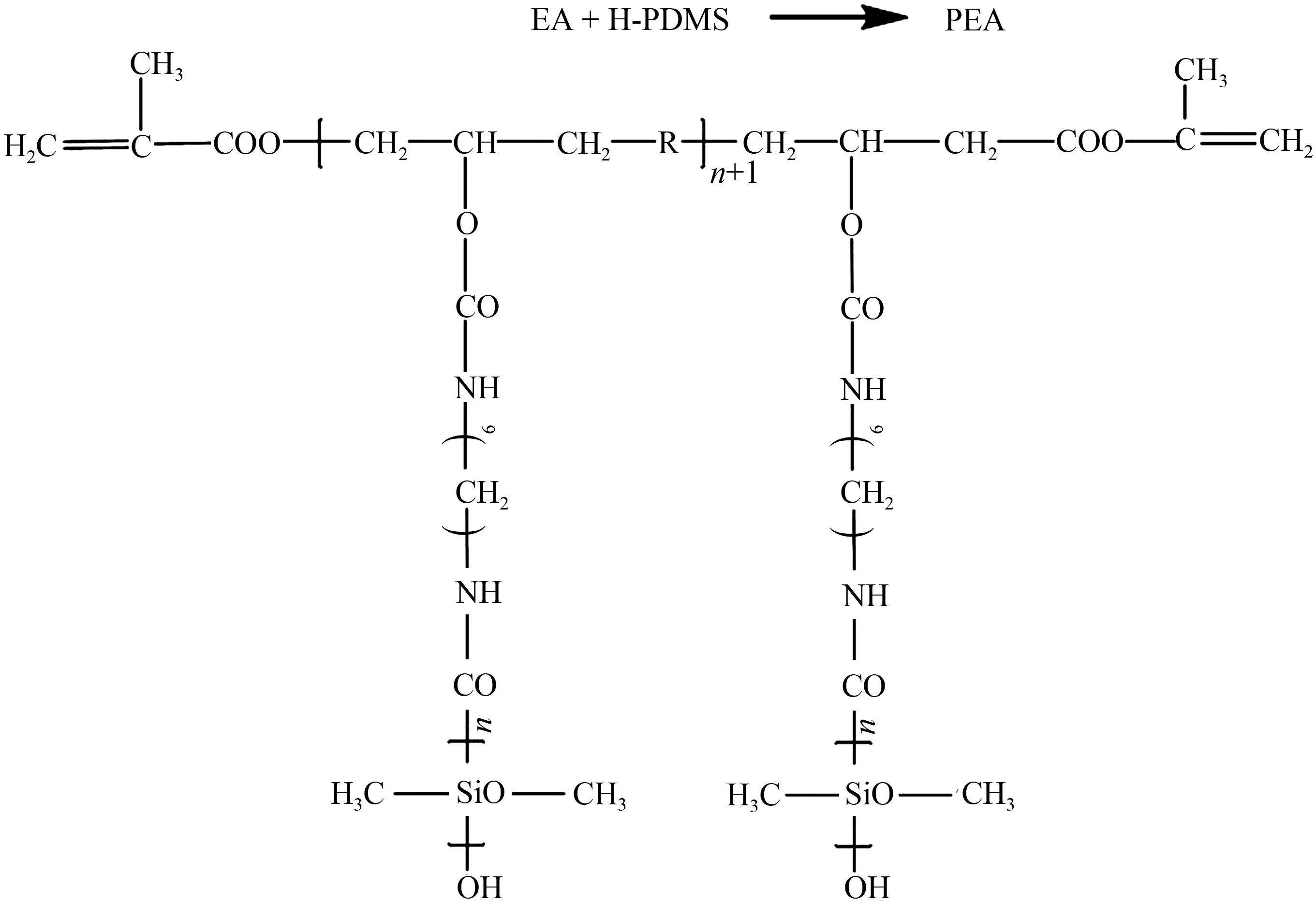

笔者先用六亚甲基二异氰酸酯(HDI)与羟基硅油(PDMS)反应合成了中间体H-PDMS,再让H-PDMS和环氧丙烯酸酯(EA)反应,得到PDMS改性的EA树脂(PEA),由于EA主链上接枝了低表面能长链,使树脂表面的接触角明显增大,然后与nmSiO2共混,构造微纳二级粗糙结构,采用UV固化的方式制得超疏水涂层,且该涂层和EA树脂涂层相比具有很好的自清洁性能。

1 实验

1.1 实验试剂

实验所用试剂:环氧树脂128(环氧值:0.51,台湾南亚集团有限公司);甲基丙烯酸(MA)(华昌聚合物有限公司);催化剂C443(华昌聚合物有限公司);甲基丙烯酸缩水甘油酯(GMA)(上海阿拉丁生化科技有限公司);六亚甲基二异氰酸酯(HDI)(上海麦克林生化科技有限公司);羟基硅油(208)(羟基含量6 %~8 %,上海树脂厂有限公司);丙酮(工业级,上海天莲化工科技有限公司);疏水性纳米二氧化硅(nmSiO2,14 nm)(工业级,赢创特种化学(上海)有限公司);Omnirad 819(上海凯茵化工有限公司)。所用实验试剂均为分析纯。

1.2 改性环氧丙烯酸树脂的制备

① 环氧丙烯酸树脂(EA)的制备

在装有温度计、回流冷凝管、滴液漏斗的四口烧瓶中加入环氧树脂128,升温到90 ℃,加入0.5 %的催化剂C443(相对于反应物总质量而言),然后滴加化学计量的甲基丙烯酸,继续缓慢升温至100~110 ℃,保温反应,每隔1 h测1次酸值,待酸值降至5 mg KOH/(mg·g-1)时,停止反应,自然降温至70 ℃,趁热出料,避光保存。

② 中间体(H-PDMS)的合成

在四口烧瓶中加入适量羟基硅油,90 ℃抽真空2 h后,降温至60 ℃,然后在通氮气的条件下,滴加HDI(n(—NCO)∶n(—OH)=1∶1),每隔30 min测1次—NCO值,待其降至一半(6.4 %,反应约3 h)时停止反应,制得中间产物H-PDMS。

③ PDMS改性EA树脂(PEA)的制备

将①制得的EA用GMA稀释,升温至40 ℃,逐滴滴加H-PDMS(H-PDMS相对EA溶液的质量分数为20 %、50 %、80 %、100 %),反应6 h即可制得PDMS改性的PEA,记为PEA20、PEA50、PEA80、PEA100。

1.3 超疏水涂层的制备

将EA树脂和上述PDMS改性的PEA分别与30 %nmSiO2共混,溶剂为丙酮,超声震荡1 h,加入0.5 %的光引发剂Omnirad 819,采用浸涂的方法涂在铝片上,紫外灯下照射10 min,室温放置2 h制备超疏水涂层,记为EA-30、PEA20-30、PEA50-30、PEA80-30、PEA100-30。

1.4 样品测试与表征

① 红外光谱分析:采用傅里叶红外光谱仪(Nicolet IS5,美国热电公司),取适量样品涂于KBr盐片上,进行FTIR测试,根据红外谱图上特征吸收峰的位置和强度,判断树脂改性的效果。

② 接触角测试:采用接触角测试仪(上海中晨数字技术设备有限公司),用量角法,每次加样0.5 μL,每个涂层测5个不同地方的接触角,取平均值记为此涂层的接触角。

③ 滚动角测试:采用接触角测试仪(上海中晨数字技术设备有限公司),先将样品台倾斜一定的角度,然后用自动进样器加样,每滴5 μL,记下水滴能自动滚落下来时的倾斜角度,每个样品测量5次,取平均值记为此涂层的滚动角。

④ 形貌测试:采用场发射扫描电子显微镜(日本日立S4700型)对涂层的表面形貌进行分析。

⑤ 附着力:采用BEVS2202 划格器,参照《色漆和清漆 溙膜的划格试验》(GB/T 9286—1998)。

⑥ 自清洁测试:将涂层表面用活性炭污染后,用滴管将黑色水滴滴于涂层表面,观察涂层表面污染物的残留情况[26]。

2 结果与讨论

2.1 PEA树脂的研究

2.1.1 H-PDMS的合成与表征

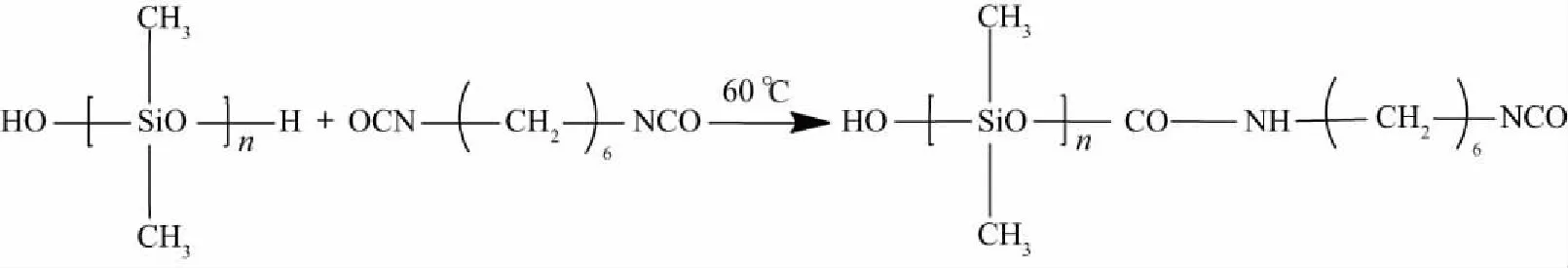

本文首先用羟基硅油PDMS与HDI反应,合成中间体H-PDMS,其反应原理如下:

—NCO值在H-PDMS制备过程随时间的变化如图1所示。设定—NCO与—OH的摩尔比为1∶1,起始的—NCO值约为12.8 %,分别在50 ℃、60 ℃、70 ℃进行反应。当—NCO值降至6.4 %时,终止反应。图1为—NCO在H-PDMS制备过程值随时间的变化曲线,从图1可见,70 ℃时反应速率较快,放热剧烈,过程难以控制,50 ℃反应速率相对较慢,所以本实验选择在60 ℃进行反应。

由图1中60 ℃反应曲线可知,反应开始后,0~1.5 h内,—NCO含量随反应的进行迅速下降,1.5 h后—NCO含量降至8 %左右,之后降速减慢,3 h时—NCO值约为初始值的一半,H-PDMS制备完成。在这个过程中,—NCO和—OH的反应速率先快后慢是由于反应初期—NCO和—OH的浓度较高,导致初期反应速率较快,且反应过程中放出的热量会进一步加速反应的进行,但是随着反应时间的延长,有效基团含量降低,反应速率亦随之减慢,反应3 h后,—NCO降至初始值的一半,剩余一半未反应的—NCO基团参与后续的改性反应。(解释:根据反应时间的长短选择合适的反应温度,反应时间越短,说明速率越快,反应过程越难以控制。)

图1 —NCO在H-PDMS制备过程值随时间的变化

图2是HDI和PDMS反应过程中的红外光谱图,由图2可知,随着反应的进行,—NCO吸收峰强度逐渐减弱,说明体系中的—NCO含量逐渐降低,0~1.5 h内,—NCO吸收峰强度明显减弱,而1.5~3 h内,—NCO吸收峰强度几乎没有变化,这也说明HDI与PDMS反应过程中,前期反应速度较快,后期较慢,与—NCO含量的测试结果一致。

图2 H-PDMS合成过程中的红外光谱图

2.1.2 PEA树脂的合成与表征

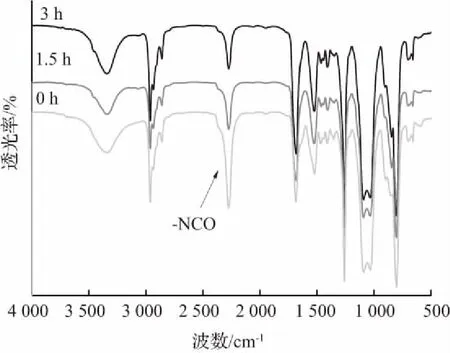

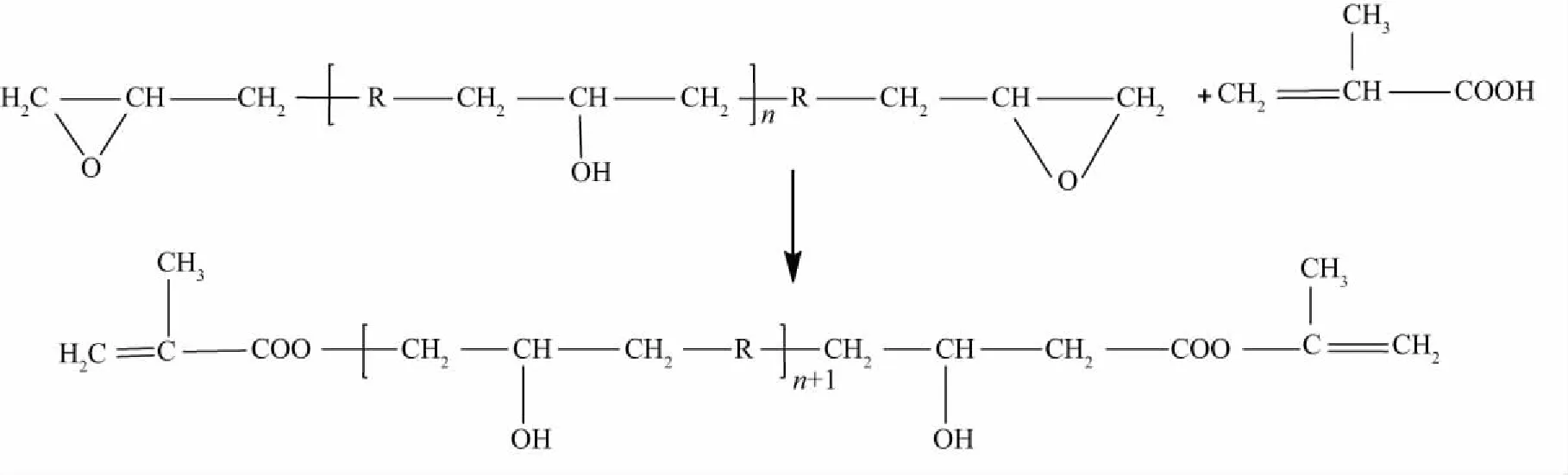

EA树脂是环氧树脂与甲基丙烯酸反应制得的环氧丙烯酸树脂,反应式如下:

以中间体H-PDMS与EA树脂反应,H-PDMS中的—NCO基与EA中的羟基反应,可将有机硅长链接枝到EA树脂上,反应式如下:

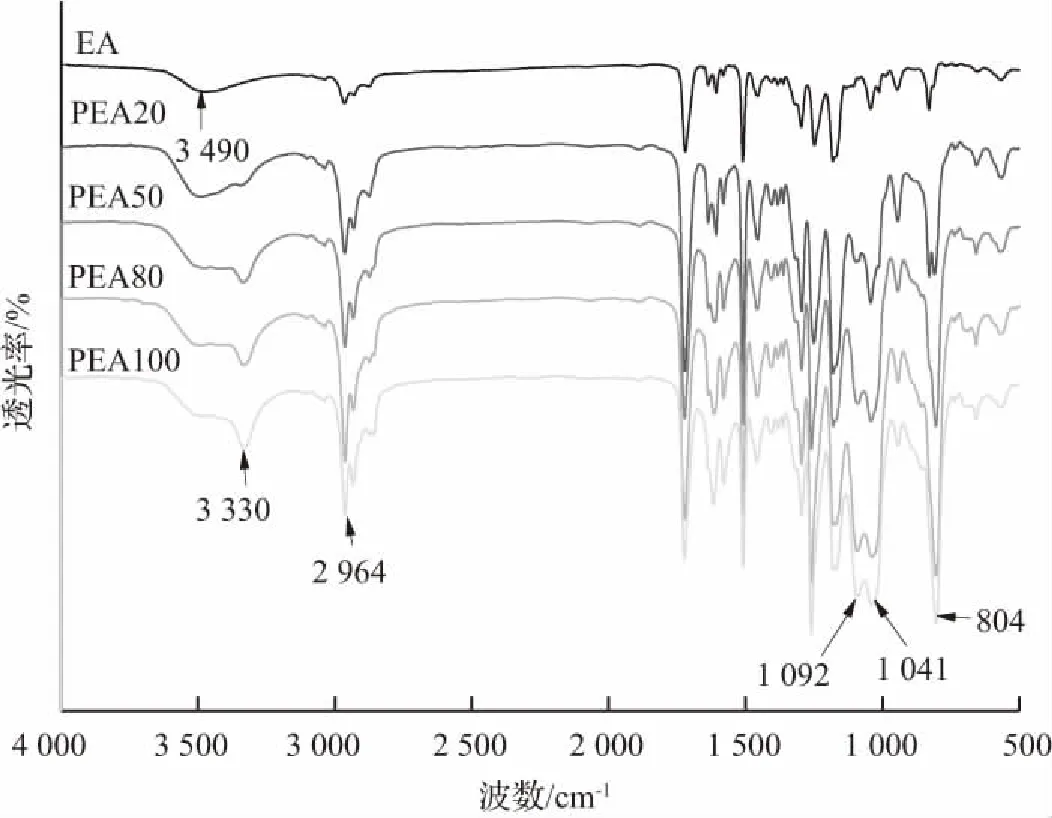

图3是纯树脂EA和各个改性树脂的红外光谱图。从图3可见,3 490 cm-1处为—OH的特征吸收峰,加入H-PDMS后,羟基吸收峰向右偏移并于3 330 cm-1处出现—NH吸收峰,且随H-PDMS添加量的增多,—NH吸收峰强度越来越强,又因为2 274 cm-1处没有—NCO特征吸收峰,即表明—OH与—NCO发生了反应;2 964 cm-1附近为—CH3和—CH2的振动吸收峰,加入H-PDMS后,两者浓度变大,所以吸收峰逐渐增强;1 041 cm-1处为Si—O—Si的伸缩振动吸收峰,1 092 cm-1处为C—O—Si的伸缩振动吸收峰,804 cm-1处为Si—CH3的振动吸收峰,均表明接枝反应的发生,中间产物H-PDMS接枝到了EA主链上。

图3 EA和改性EA的红外光谱图

2.1.3 PEA树脂的疏水性

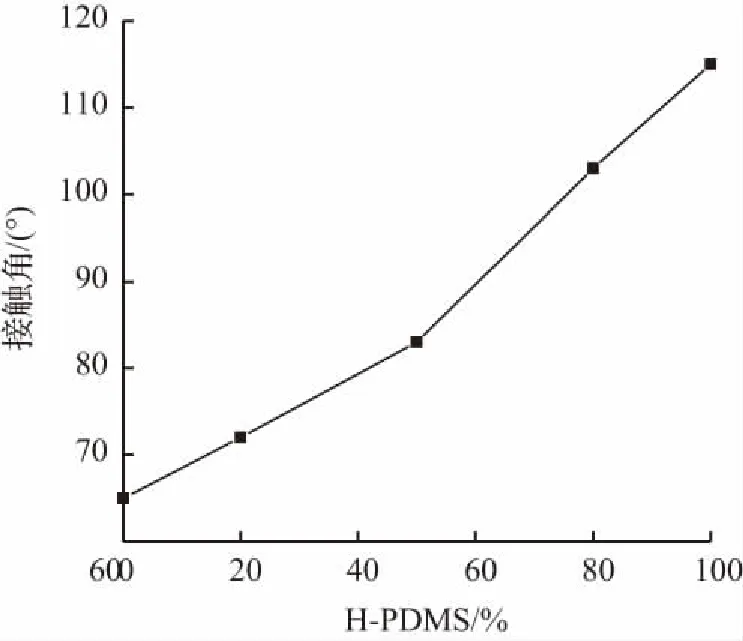

将合成的不同H-PDMS含量的改性树脂涂膜固化,然后测其水接触角,结果如图4所示。

由图4可知,随着H-PDMS含量的增加,涂层表面的接触角逐渐增大,这是由于H-PDMS接枝到EA主链上后,低表面能的有机硅易于向涂层表面迁移使其表面能降低,接触角最高可达115°,但仍未达到超疏水性的需求,为此,用nmSiO2对PEA树脂进一步改性,以制得超疏水性涂层。

图4 H-PDMS用量对改性树脂涂层接触角的影响

2.2 SiO2改性PEA涂层的超疏水性

2.2.1 涂层的接触角和滚动角

将PEA80与不同含量的nmSiO2共混,涂膜固化后所制备复合涂层的水接触角如图5所示。

由图5可知,随着nmSiO2含量的增加,涂层的水接触角逐渐增大,不添加nmSiO2时,PEA80涂层的水接触角为103°;添加30 %nmSiO2时,其水接触角达155°,具有超疏水的性能。这是由于nmSiO2添加量越多,涂层表面的微纳粗糙结构越明显,涂层的疏水性越好。

图5 nmSiO2添加量对所制备涂层表面接触角的影响

将不同H-PDMS添加量的改性树脂分别与30 %nmSiO2共混涂膜,UV固化制备的各个涂层的水接触角如图6所示。

图6 添加30 % SiO2所制备涂层的接触角

对比图6与图4可知,添加30 % nmSiO2后,涂层表面的接触角明显增大,且H-PDMS添加量越多,涂层表面的水接触角就越大,最高可达161°,如图6和图7所示,且测得的PEA80-30,PEA100-30的滚动角均小于3°。可见单纯用PDMS改性EA并不能使涂层达到超疏水的效果,这是由于PDMS接枝到EA主链上后,仅使其表面能降低,并不能构造出超疏水表面所具备的微纳粗糙结构,添加nmSiO2后,nmSiO2粒子作为分散相分散到树脂基体中,部分nmSiO2发生团聚,在涂层表面形成微米级的凸起,在这些微米级的凸起上又会堆积单个nm SiO2粒子使涂层表面具有一定的等级粗糙度,从而形成类荷叶状态的微纳粗糙结构,使其具有超疏水性能。

(a)EA-30 116°

2.2.2 涂层的表面形貌

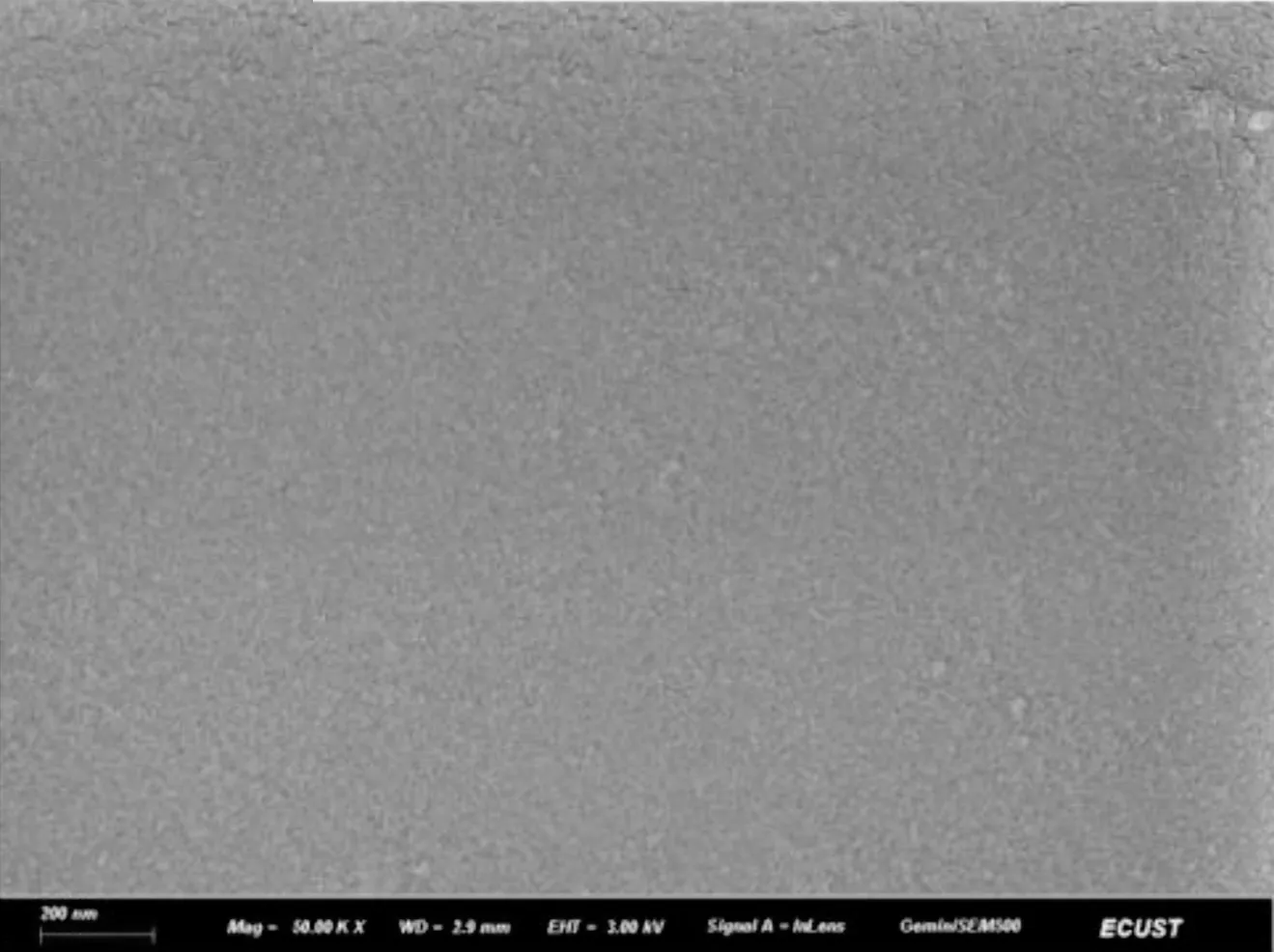

图8是PEA80和PEA80添加30 % nm SiO2(EA80-30)所制备涂层的场发射扫描电镜图。

(a)PEA80 103°

由图8可知,PEA80涂层表面比较平整致密,水接触角为103°,而PEA80-30涂层的微观表面并不平整,可以看到很多纳米颗粒堆积起来形成微米级的凸起,在这些微米级的凸起上又分布着很多纳米级的小颗粒,从而形成微纳二级粗糙结构,由于这些凹坑和凸起的存在,使得液滴不能填满粗糙表面的凹槽,液滴下存有截留空气,减小了液滴与涂层的接触面积,扩大了水滴与空气的界面,使水滴在涂层表面达到Cassie状态[27],从而具有超疏水性能,水接触角高达155°。从图8中还可以看到,虽然疏水性nmSiO2在涂层表面形成了乳突结构,但这种乳突结构并不像荷叶表面那样排列整齐,如果能进一步改进工艺,增强此涂层表面粗糙结构的均匀性,必然会提高超疏水效果,这应是今后努力的方向之一。

2.3 SiO2改性PEA的涂层性能

2.3.1 涂层的自清洁性

将PEA80-30涂层表面用活性炭污染后,将其放置于玻璃皿中,然后将水滴(用黑色墨水染色)滴于涂层表面,如图9所示,而图10是PEA80树脂涂层被活性炭污染后用水滴冲洗涂层的过程图。

(a)涂层被水滴冲洗前

(a)涂层被水滴冲洗前

图9(a)和图10(a)是两种涂层被水滴冲洗前活性炭污染涂层的情况,图9(b)和图10(b)是被水滴冲洗过程中的现象图。图9(b)中,水滴在涂层表面会滚落下来,带走表面的污染物,冲洗一段时间后表面污染物被水滴全部带走,达到自清洁的效果如图9(c)所示。而图10(b)中水滴会黏附在涂层表面,随着水滴的增多,一部分水滴在重力作用下滑动下来带走一部分污染物,但仍有大量污染物遗留在涂层表面如图10(c)所示。所以相比PEA80涂层,PEA80-30涂层具有很好的自清洁能力,这一方面是由于EA改性后,其主链上连接有很多低表面能聚硅氧烷长链,降低了EA的表面能,减小了水对树脂的润湿性;另一方面是由于改性树脂与nmSiO2共混后,nmSiO2粒子作为分散相填充到树脂基体中,使涂层表面具有一定的粗糙结构,提高了其疏水性能。所以涂层具有很好的超疏水性,水滴在上面会自动滚落下来,带走表面的灰尘和污垢,达到自清洁的效果。

2.3.2 涂层的附着力

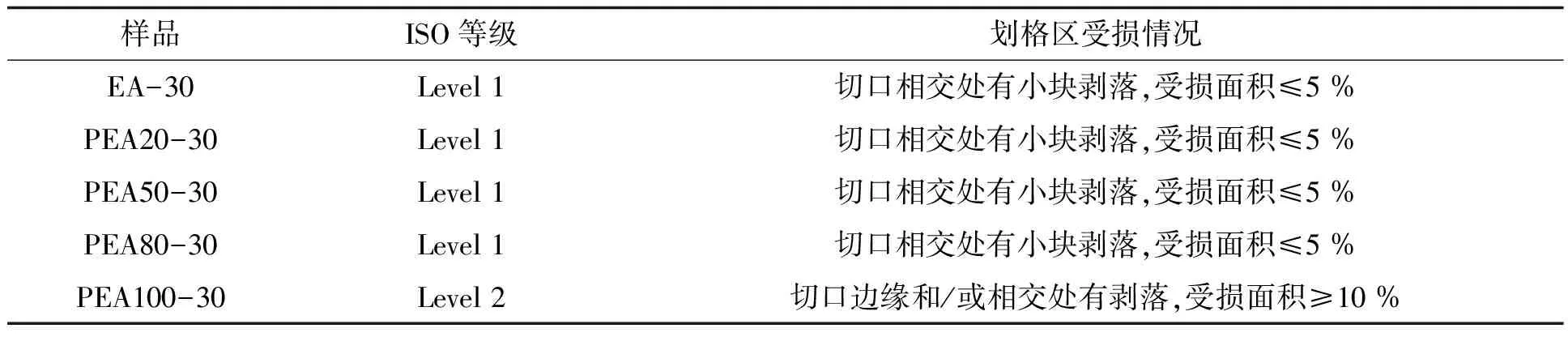

涂层附着力的好坏是影响涂层整体性能和使用价值的重要指标,对本文所制备涂层的附着力情况进行分析见表1。

表1 涂层样品的附着性能

由表1 可知,H-PDMS添加量在80 %以下时,各个涂层样品的附着性能均能达到ISO 1级,但添加量为100 %时,涂层的附着性能下降,这是由于H-PDMS加入量过多会导致体系中自身发生交联反应的有机硅含量增加,与树脂的相容性变差,导致涂层的附着性能变差。

3 结论

① 以HDI为中间基团,连接PDMS和EA,成功将PDMS接枝到了EA主链上,降低了EA的表面能,和nm SiO2共混后,提高了涂层表面的粗糙度,形成了类荷叶状态的微纳二级粗糙结构,使涂层具有超疏水性能。

② 随着有机硅含量的增加,涂层表面的水接触角逐渐增大,当有机硅含量超过80 %时,将导致体系中自身发生交联反应的有机硅含量增加,与树脂的相容性变差,涂层表面的附着力下降。当H-PDMS添加量为80 %,nm SiO2添加量为30 %时,制备的涂层具有很好的超疏水性能,接触角高达155°,且具有优异的附着性能和自清洁能力。